otaku42

User

Mit dem Funny Fast Birdy DLG habe ich Blut geleckt und will jetzt endlich einen "grossen" Schmeissgeier fliegen. Ich habe eine Weile Foren gewälzt und darüber gegrübelt, welches Modell für mich wohl das richtige ist. Den Whirli hatte ich dabei anfangs nicht wirklich auf dem Radar, weil man nicht so viele konkrete Informationen findet - er hat am Ende trotzdem gewonnen, weil er mir mehrfach empfohlen wurde, vor allem auch wegen Stabilität (die ich als Wildflieger und relativer DLG-Anfänger wichtig finde).

Weil ich solche Bauberichte selbst gerne lese, und um die Informationslage zum Whirli etwas zu verbessern, habe ich mir vorgenommen, den Aufbau meines Whirli hier zu dokumentieren. An dieser Stelle gleich schonmal ein dickes Dankeschön an Dieter (airfish27), mit dem ich sozusagen zusammen baue - wenn auch "asynchron", jeder in seiner eigenen Werkstatt, mit regem Gedankenaustausch per E-Mail - und der mich schon mit vielen Tipps und Ratschlägen unterstützt hat.

- und der mich schon mit vielen Tipps und Ratschlägen unterstützt hat.

Der Plan sieht ungefähr so aus:

PS: Das werden die ersten Beiträge für mich hier sein, in denen ich Bilder einbaue. Bitte beschwert euch gleich, wenn ich irgendwas "falsch" mache (Bilder zu gross, zu undeutlich, zu was-auch-immer).

Weil ich solche Bauberichte selbst gerne lese, und um die Informationslage zum Whirli etwas zu verbessern, habe ich mir vorgenommen, den Aufbau meines Whirli hier zu dokumentieren. An dieser Stelle gleich schonmal ein dickes Dankeschön an Dieter (airfish27), mit dem ich sozusagen zusammen baue - wenn auch "asynchron", jeder in seiner eigenen Werkstatt, mit regem Gedankenaustausch per E-Mail

- und der mich schon mit vielen Tipps und Ratschlägen unterstützt hat.

- und der mich schon mit vielen Tipps und Ratschlägen unterstützt hat.Der Plan sieht ungefähr so aus:

- Graupner GR-12/GR-16 HoTT als Empfänger (bin mir noch unschlüssig)

- Vario für die Wurfhöhenanzeige am Sender

- 1S-LiPo-Setup

- DES 428MG für die Querruder, mit Überkreuzanlenkung ("top-drive")

- FS31 für's Leitwerk, mit Schmuckdrahtanlenkung und U- oder Doppel-L-Feder

- FW6-Wurfblade

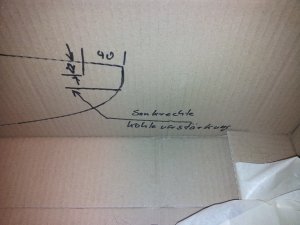

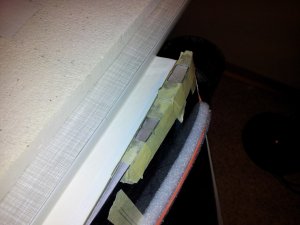

- extrastarke Flächenschutztaschen Marke Eigenbau

- selbstverständlich ein schickes Design für die Flächen (bisher nur grobe Ideen, noch nichts konkretes)

- später noch ein Ballastsystem

PS: Das werden die ersten Beiträge für mich hier sein, in denen ich Bilder einbaue. Bitte beschwert euch gleich, wenn ich irgendwas "falsch" mache (Bilder zu gross, zu undeutlich, zu was-auch-immer).