Wenn der Schmiernippel ein Konisches Gewinde hat dann ist es normal. Irgendwann ist der halt fest und damit dicht. Drehst du weiter, kannst du wie mit einem Spaltkeil auch das Gegenstück sprengen. Gut, so ein Schmiernippel wird vermutlich vorher abdrehen. Wenn er dicht ist, ist er fest genug und auch weit genug drin.

Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Bau der CNC DIY-Fräse KIM

- Ersteller AlexB

- Erstellt am

k_wimmer

User

erweitern der y-Achse ?

erweitern der y-Achse ?

Hallo,

Die X-Achse mit 1000mm ist ja soweit ausreichend, aber wenn ich mir die größeren Balsa/-sperrholz Plattenanschaue, dann werden diese häufig in 1000x250 oder 1000x500 geliefert.

Daher wäre jetzt meine Frage:

Wie aufwändig wäre die Erweiterung auf 600mm?

So wie ich das in meiner laienhaften Betrachtung sehe, müssten nur die beiden Portalbalken, die Spindeln und Führungen, sowie die Querbalken im Maschinenbett geändert werden.

OK, die Stirnplatten müssen dann neu gezeichnet werden, aber das hält sich imho auch in Grenzen, oder?

erweitern der y-Achse ?

Hallo,

Die X-Achse mit 1000mm ist ja soweit ausreichend, aber wenn ich mir die größeren Balsa/-sperrholz Plattenanschaue, dann werden diese häufig in 1000x250 oder 1000x500 geliefert.

Daher wäre jetzt meine Frage:

Wie aufwändig wäre die Erweiterung auf 600mm?

So wie ich das in meiner laienhaften Betrachtung sehe, müssten nur die beiden Portalbalken, die Spindeln und Führungen, sowie die Querbalken im Maschinenbett geändert werden.

OK, die Stirnplatten müssen dann neu gezeichnet werden, aber das hält sich imho auch in Grenzen, oder?

Hallo,

im Prinzip ist es genau so wie du es sagst. Man kommt jedoch schnell in einen Bereich wo die X-Achse dann von 2 Spindeln angetrieben werden muß um nicht zu verkanten. Eine Erweiterung auf 600m würde z.B einen Portalbalken erfordern der 800mm breit wäre. Das hätte das angepeilte Budget deutlich gesprengt weswegen eine Größe gewählt wurde die sicher mit einer Spindel funktioniert. Du kannst für dich selbst die Pläne natürlich entsprechend modifizieren.

Gruß

Alex

im Prinzip ist es genau so wie du es sagst. Man kommt jedoch schnell in einen Bereich wo die X-Achse dann von 2 Spindeln angetrieben werden muß um nicht zu verkanten. Eine Erweiterung auf 600m würde z.B einen Portalbalken erfordern der 800mm breit wäre. Das hätte das angepeilte Budget deutlich gesprengt weswegen eine Größe gewählt wurde die sicher mit einer Spindel funktioniert. Du kannst für dich selbst die Pläne natürlich entsprechend modifizieren.

Gruß

Alex

uija

User

Ich plane auch gerade meine Fräse und ich steh vor der selben Überlegung. 1000mm auf einer Achse ist für mich persönlich Pflicht, damit ich Balsabretter perfekt ausnutzen kann. Die Balsabretter, die ich immer so kaufe, sind eigentlich alle 1000x100xDICKE. Sperrholz bekommt man ja in allen möglichen Größen, ich denke, dass da 500m aber schon schick wären. Wenn ich dann eh schon so breit bin, kann ich auch auf 600mm gehen, dann könnte ich direkt 3 Balsabretter nebeneinander berarbeiten.

In meinen Augen ist daher eine Arbeitsfläche von 1000x600mm eigentlich perfekt für uns Modellbauer.

In meinen Augen ist daher eine Arbeitsfläche von 1000x600mm eigentlich perfekt für uns Modellbauer.

Denk auch dran wie Du das Ganze dann spannen willst... 3 Bretter nebeneinander zB.

Wir haben bei uns für die 1000x100 Bretter einen Vakuumtisch und für die Sperrholzbretter in den verschiedenen Größen Exzenterspanner.

Wir haben bei uns für die 1000x100 Bretter einen Vakuumtisch und für die Sperrholzbretter in den verschiedenen Größen Exzenterspanner.

Kann man auch machen. Ist halt immer n bissl Aufwand wenn man mehrere Bretter hintereinander fräsen bzw spannen will. Deshalb haben wir irgendwann mal sone Vakuumplatte gebaut.

Bei Sperrholz hält sich das bei uns noch in Grenzen da die Platten größer sind. Und mit den Exzenterspannern gehts flott.

Sind nur für dünnes Balsa und Sperrholz (1mm etc) ungeeignet weil sich das Holz dann wölbt.

Bei Sperrholz hält sich das bei uns noch in Grenzen da die Platten größer sind. Und mit den Exzenterspannern gehts flott.

Sind nur für dünnes Balsa und Sperrholz (1mm etc) ungeeignet weil sich das Holz dann wölbt.

k_wimmer

User

Hallo,

Ich habe dabei 2 Gedankengänge:

1. da ich auch schon mal das eine oder andere größere Modell baue, ist ein Rumpfhöhe von >200mm normal.

wenn ich dann eine 1000x500mm Platte mit 4mm Pappelsperrholz nehme, kann ich 2 Teile in einem Arbeitsgang fräsen und habe eine insgesamt besser Platzierungsmöglichkeit der einzelnen Teile.

2. je größer die Platte umso besser die Nutzeneinteilung z.B. bei Rippen und Spanten

Ich habe dabei 2 Gedankengänge:

1. da ich auch schon mal das eine oder andere größere Modell baue, ist ein Rumpfhöhe von >200mm normal.

wenn ich dann eine 1000x500mm Platte mit 4mm Pappelsperrholz nehme, kann ich 2 Teile in einem Arbeitsgang fräsen und habe eine insgesamt besser Platzierungsmöglichkeit der einzelnen Teile.

2. je größer die Platte umso besser die Nutzeneinteilung z.B. bei Rippen und Spanten

Kim mit Kamera

Kim mit Kamera

Hallo Kim Freunde,

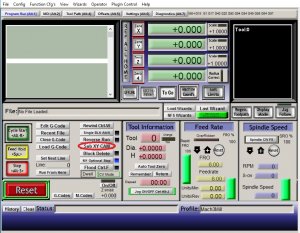

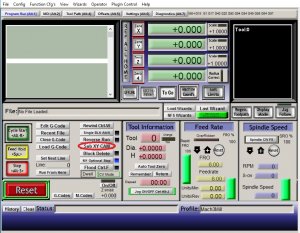

seit langem ist hier etwas ruhig geworden und ich möchte etwas dazu beizutragen es zu ändern, Kim ist bei mir inzwischen fleißig am arbeiten und habe es mit Absaugung (mit Zyclone) und Kamera nachgerüstet. Das Problem was ich mit dem Kamera hatte war es das die PlugIns das mach3 mit liefert Funktioniert sehr gut aber keine Funktion für XY Positionierung anbietet und das PlugIns von kd-dietz alle Funktionen anbiete aber sehr Leistung hungrig ist und bei Alten Rechner keine Spaß macht weil ständig hängen bleibt und man muss immer wieder weitere Dialoge aufmachen und das fand ich Persönlich nicht besonders gut gelöst daher habe ich anders gelöst und möchte hier vorstellen damit die eine oder andere auch nutzen möchte.

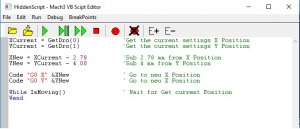

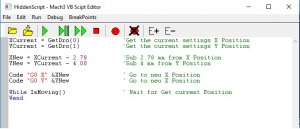

Ich habe mit dem Screendesigner machscreen eine neue Button in Mach3 hinzugefügt und dafür eine Kleine und einfache VB Script geschrieben die aber für meine Zwecke sehr ausreichen ist und Funktioniert.

Hier Paar Bilder und das Script falls der eine oder andere Interessiert.

Script:

XCurrent = GetDro(0) 'Get the current settings X Position

YCurrent = GetDro(1) 'Get the current settings Y Position

XNew = XCurrent - 2.78 'Sub 2.78 mm from X Position

YNew = YCurrent - 4.00 'Sub 4 mm from Y Position

Code "G0 X" &XNew ' Go to neu X Position

Code "G0 Y" &YNew ' Go to neu X Position

While IsMoving() ' Wait for Get current Position

Wend

Bilder:

Kim mit Kamera

Hallo Kim Freunde,

seit langem ist hier etwas ruhig geworden und ich möchte etwas dazu beizutragen es zu ändern, Kim ist bei mir inzwischen fleißig am arbeiten und habe es mit Absaugung (mit Zyclone) und Kamera nachgerüstet. Das Problem was ich mit dem Kamera hatte war es das die PlugIns das mach3 mit liefert Funktioniert sehr gut aber keine Funktion für XY Positionierung anbietet und das PlugIns von kd-dietz alle Funktionen anbiete aber sehr Leistung hungrig ist und bei Alten Rechner keine Spaß macht weil ständig hängen bleibt und man muss immer wieder weitere Dialoge aufmachen und das fand ich Persönlich nicht besonders gut gelöst daher habe ich anders gelöst und möchte hier vorstellen damit die eine oder andere auch nutzen möchte.

Ich habe mit dem Screendesigner machscreen eine neue Button in Mach3 hinzugefügt und dafür eine Kleine und einfache VB Script geschrieben die aber für meine Zwecke sehr ausreichen ist und Funktioniert.

Hier Paar Bilder und das Script falls der eine oder andere Interessiert.

Script:

XCurrent = GetDro(0) 'Get the current settings X Position

YCurrent = GetDro(1) 'Get the current settings Y Position

XNew = XCurrent - 2.78 'Sub 2.78 mm from X Position

YNew = YCurrent - 4.00 'Sub 4 mm from Y Position

Code "G0 X" &XNew ' Go to neu X Position

Code "G0 Y" &YNew ' Go to neu X Position

While IsMoving() ' Wait for Get current Position

Wend

Bilder:

Bruchflieger

User

Hallo Kim-Erbauer,

kurzes Update zur aktuellen Serie von Frästeilen:

Ich hab am vergangenen Wochenende für alle 15 Teilesätze ca. 50% der benötigten Teile fertigstellen können. (Portalwangen und einige Teile des Z-Schlittens)

Bis zum Ende des nächsten Wochenendes werden dann auch die restlichen Teile fertig gestellt sein. (Stirnplatten und die restlichen Teile des Z-Schlittens)

So dass ich (sofern nichts katastrophales mehr dazwischen kommt) ab dem 20.02. die ersten Vorbesteller anschreiben werde, dass Ihre Teilesätze dann nun endlich versandfertig sind...

Für die Verzögerung seit dem ursprünglich geplanten Auslieferungstermin zum Jahreswechsel möchte ich mich hiermit nochmals entschuldigen. Leider habe ich das benötigte HPL-Material selbst erst mit 4 Wochen Verspätung erhalten, und dann hatte ich zunächst zu viele andere Termine im Kalender, um mit der Fertigung beginnen zu können...

kurzes Update zur aktuellen Serie von Frästeilen:

Ich hab am vergangenen Wochenende für alle 15 Teilesätze ca. 50% der benötigten Teile fertigstellen können. (Portalwangen und einige Teile des Z-Schlittens)

Bis zum Ende des nächsten Wochenendes werden dann auch die restlichen Teile fertig gestellt sein. (Stirnplatten und die restlichen Teile des Z-Schlittens)

So dass ich (sofern nichts katastrophales mehr dazwischen kommt) ab dem 20.02. die ersten Vorbesteller anschreiben werde, dass Ihre Teilesätze dann nun endlich versandfertig sind...

Für die Verzögerung seit dem ursprünglich geplanten Auslieferungstermin zum Jahreswechsel möchte ich mich hiermit nochmals entschuldigen. Leider habe ich das benötigte HPL-Material selbst erst mit 4 Wochen Verspätung erhalten, und dann hatte ich zunächst zu viele andere Termine im Kalender, um mit der Fertigung beginnen zu können...

Einfach spitzeHallo Kim-Erbauer,

kurzes Update zur aktuellen Serie von Frästeilen:

Ich hab am vergangenen Wochenende für alle 15 Teilesätze ca. 50% der benötigten Teile fertigstellen können. (Portalwangen und einige Teile des Z-Schlittens)

Bis zum Ende des nächsten Wochenendes werden dann auch die restlichen Teile fertig gestellt sein. (Stirnplatten und die restlichen Teile des Z-Schlittens)

So dass ich (sofern nichts katastrophales mehr dazwischen kommt) ab dem 20.02. die ersten Vorbesteller anschreiben werde, dass Ihre Teilesätze dann nun endlich versandfertig sind...

Für die Verzögerung seit dem ursprünglich geplanten Auslieferungstermin zum Jahreswechsel möchte ich mich hiermit nochmals entschuldigen. Leider habe ich das benötigte HPL-Material selbst erst mit 4 Wochen Verspätung erhalten, und dann hatte ich zunächst zu viele andere Termine im Kalender, um mit der Fertigung beginnen zu können...

Auf dich ist richtig Verlass

Sage nochmals danke

Helmut

Da kommen wieder einige kims um Umlauf

Durch dich

Habe auch einen Satz von dir

Bruchflieger

User

...Da kommen wieder einige kims um Umlauf ...

Wenn die 15 Stück dieser Serie alle vergeben sind (derzeit noch 5 frei verfügbar), sind dann insgesamt 51 Sätze im deutssprachigen Raum verteilt versandt worden! zzgl. der ersten Kim Ultra für Alex...

Kim

Kim

Das ist schon eine super Leistung von dir

Kim

Wenn die 15 Stück dieser Serie alle vergeben sind (derzeit noch 5 frei verfügbar), sind dann insgesamt 51 Sätze im deutssprachigen Raum verteilt versandt worden! zzgl. der ersten Kim Ultra für Alex...

Das ist schon eine super Leistung von dir

STErwin

User

Wieviel habt Ihr tatsächlich ausgegeben

Wieviel habt Ihr tatsächlich ausgegeben

Hallo,

Ich hatte Anfang des Jahres leihweise eine Step4Basic540 mit Kress Spindel.

Da mir die Arbeit mit der Fräse Spaß gemacht hat überlege ich ob ich nicht eine KIM haben wollen soll :-)

Seither habe ich mich durch den ganzen KIM Thread geackert.

Dazu möchte ich 2 Punkte ansprechen.

1) Mir ist bei einem einzigen Nachbauer aufgefallen, dass er die Erstehungskosten beziffert hat.

Da ja schon 51 Frästeile verschickt wurden und viele auch fertig gebaut sind, wäre schön mal zu hören ich welchen Preisrahmen sich die fertigen KIMs bewegen.

Mit fertig meine ich, incl. Steuerung, Frässpindel, Verkabelung. Also dort wo ihr sagt so lass ich es, und damit kann ich arbeiten.

2) Es wird immer wieder die Lautstärke der Frässpindel diskutiert.

Ja die Kress ist laut, aber im Vergleich zu meinem Werkstattstaubsauger noch harmlos. Wie macht ihr das mit den Absaugungen wegen des Lärms.

Anders ausgedrückt was hilft mir die leiseste China Spindel wenn mir der Staubsauger die Ohre voll bläst.

Aus Platzgründen würde ich eher ein Gerät haben wollen, dessen Aufstandsfläche 1100x800 mm nicht überschreitet.

Die nutzbare Fläche sollte aber trotzdem min 400x 600 mm sein.

Dazu könnte ich den Frästeilsatz und y und z Achsen lassen wie es ist. Nur die x Profile, Führungen und KUS entsprechend ändern.

Erwin

Wieviel habt Ihr tatsächlich ausgegeben

Hallo,

Ich hatte Anfang des Jahres leihweise eine Step4Basic540 mit Kress Spindel.

Da mir die Arbeit mit der Fräse Spaß gemacht hat überlege ich ob ich nicht eine KIM haben wollen soll :-)

Seither habe ich mich durch den ganzen KIM Thread geackert.

Dazu möchte ich 2 Punkte ansprechen.

1) Mir ist bei einem einzigen Nachbauer aufgefallen, dass er die Erstehungskosten beziffert hat.

Da ja schon 51 Frästeile verschickt wurden und viele auch fertig gebaut sind, wäre schön mal zu hören ich welchen Preisrahmen sich die fertigen KIMs bewegen.

Mit fertig meine ich, incl. Steuerung, Frässpindel, Verkabelung. Also dort wo ihr sagt so lass ich es, und damit kann ich arbeiten.

2) Es wird immer wieder die Lautstärke der Frässpindel diskutiert.

Ja die Kress ist laut, aber im Vergleich zu meinem Werkstattstaubsauger noch harmlos. Wie macht ihr das mit den Absaugungen wegen des Lärms.

Anders ausgedrückt was hilft mir die leiseste China Spindel wenn mir der Staubsauger die Ohre voll bläst.

Aus Platzgründen würde ich eher ein Gerät haben wollen, dessen Aufstandsfläche 1100x800 mm nicht überschreitet.

Die nutzbare Fläche sollte aber trotzdem min 400x 600 mm sein.

Dazu könnte ich den Frästeilsatz und y und z Achsen lassen wie es ist. Nur die x Profile, Führungen und KUS entsprechend ändern.

Erwin

"Mit fertig meine ich, incl. Steuerung, Frässpindel, Verkabelung."

Ich glaube da kommen unter dem Strich erhebliche abweichende Beträge raus was einige Hundert Euros ausmacht.

Lautsärke ist Relativ und in meinem Fall von Vorteil.

Meine Maschinen ( Pro Basic und Frieda ) stehen im Nebenraum .

Bei der Pro Basic mit der Kress höre ich sofort wen etwas nicht stimmt ,bei der Frieda mit Chinaspindel hör ich kaum etwas.

Ich glaube da kommen unter dem Strich erhebliche abweichende Beträge raus was einige Hundert Euros ausmacht.

Lautsärke ist Relativ und in meinem Fall von Vorteil.

Meine Maschinen ( Pro Basic und Frieda ) stehen im Nebenraum .

Bei der Pro Basic mit der Kress höre ich sofort wen etwas nicht stimmt ,bei der Frieda mit Chinaspindel hör ich kaum etwas.

hallo Erwin,2) Es wird immer wieder die Lautstärke der Frässpindel diskutiert.

Ja die Kress ist laut, aber im Vergleich zu meinem Werkstattstaubsauger noch harmlos. Wie macht ihr das mit den Absaugungen wegen des Lärms.

Anders ausgedrückt was hilft mir die leiseste China Spindel wenn mir der Staubsauger die Ohre voll bläst.

Mit dieser Betrachtung hast du zweifellos recht. Meine Absaugung kannst du im Beitrag #715 sehen. Gesaugt wird mit einem normalen mäßig leisen Haushaltssauger. Der übertönt nur ganz leicht die China Spindel

. Man könnte ihm auch noch eine Lärmschutz Kiste verpassen. Werkstattsauger sind zu laut. An anderer Stelle habe ich von Industriesaugern gelesen, die man outdoor platzieren kann.

. Man könnte ihm auch noch eine Lärmschutz Kiste verpassen. Werkstattsauger sind zu laut. An anderer Stelle habe ich von Industriesaugern gelesen, die man outdoor platzieren kann.Gruß, Gerd

Kugellagertellerfedern

Kugellagertellerfedern

Hallo Freunde, ich schreibe nun nochmal meinen Text auf meiner HP hier rein. Ich hoffe, Ihr lest das endlich mal!

Ich habe so viele Bestellungen von Kunden, die sicher eine solche Maschine aufbauen. Aber eine Kugellagerfeder bei 12 mm Durchmesser auf dem Festlager genügt nicht! Warum macht Ihr immer so einen "Mist", wo ich doch wirklich alles genau versuche zu beschreiben?

Text auf meiner HP:

Achtung!!! Machen Sie mindestens zwei solcher Teller-Federn parallel an ein Festlager bei Durchmessern bis 12 mm, auch an einer "schwachen" Maschine! Eine Feder genügt nicht. Bei stärkeren Maschinen sollten Sie drei oder vier dieser Federn in gleiche Druckrichtung einbauen, dann können Sie auch mit 6 mm Fräsern in Alu "wühlen". Und bitte immer die Federn beim Anziehen der Spindlmutter voll durchdrücken - bis nichts mehr geht (bitte "sanft") und dann etwa 10 Grad zurück, wie Sie das z.B. auch bei einem Radlager eines VW-Polo machen würden ;-) Diese Federn sind für die Langzeitvorspannung des Lagers gedacht, damit Sie nicht immer die Vorspannung des Festlagers überprüfen müssen und sich nicht sicher sind, ob alles passt. Mehr ist einfach besser. Schrägkugellager wie 7201 schaffen sogar die statische Belastung mit 5 dieser Federn.

Gruß Hermann

Kugellagertellerfedern

Hallo Freunde, ich schreibe nun nochmal meinen Text auf meiner HP hier rein. Ich hoffe, Ihr lest das endlich mal!

Ich habe so viele Bestellungen von Kunden, die sicher eine solche Maschine aufbauen. Aber eine Kugellagerfeder bei 12 mm Durchmesser auf dem Festlager genügt nicht! Warum macht Ihr immer so einen "Mist", wo ich doch wirklich alles genau versuche zu beschreiben?

Text auf meiner HP:

Achtung!!! Machen Sie mindestens zwei solcher Teller-Federn parallel an ein Festlager bei Durchmessern bis 12 mm, auch an einer "schwachen" Maschine! Eine Feder genügt nicht. Bei stärkeren Maschinen sollten Sie drei oder vier dieser Federn in gleiche Druckrichtung einbauen, dann können Sie auch mit 6 mm Fräsern in Alu "wühlen". Und bitte immer die Federn beim Anziehen der Spindlmutter voll durchdrücken - bis nichts mehr geht (bitte "sanft") und dann etwa 10 Grad zurück, wie Sie das z.B. auch bei einem Radlager eines VW-Polo machen würden ;-) Diese Federn sind für die Langzeitvorspannung des Lagers gedacht, damit Sie nicht immer die Vorspannung des Festlagers überprüfen müssen und sich nicht sicher sind, ob alles passt. Mehr ist einfach besser. Schrägkugellager wie 7201 schaffen sogar die statische Belastung mit 5 dieser Federn.

Gruß Hermann

Gleich noch zu einem anderen Montagefehler, den eigentlich alle machen.

Die Reihenfolge des Festlagers ist ja: zwei Kugellager, dann eine Stahlscheibe, dann mindestens zwei Kugellagertellerfedern und zum Schluss die Lagereinstellmutter. Für die X und Y-Achse ist das soweit in Ordnung.

Bei der Z-Achse dürft Ihr das aber auf keinen Fall so machen!

Bei der Z-Achse müssen die Tellerfedern auf die andere Seite der Kugellager (Reihenfolge: Tellerfedern, Stahlscheibe, zwei Kugellager, Stahlscheibe und die Lagereinstellmutter).

Wird die Montage wie bei der X/Y-Achse gemacht, gerät die Z-Achse in einen „Schwebezustand ohne festen Anschlag“, da das Gewicht der Z-Achse immer gegen die Kraft der Tellerfedern arbeitet. Das Gewicht der Z-Achse muss sich aber mit der Kraft der Tellerfedern addieren und die Lagereinstellmutter bildet den festen Punkt (das Festlager).

Also entweder keine Tellerfedern auf der Z-Achse, oder zumindest auf der richtigen Seite (Spindelseite, wie bei meinen Maschinen).

Gruß Hermann

Die Reihenfolge des Festlagers ist ja: zwei Kugellager, dann eine Stahlscheibe, dann mindestens zwei Kugellagertellerfedern und zum Schluss die Lagereinstellmutter. Für die X und Y-Achse ist das soweit in Ordnung.

Bei der Z-Achse dürft Ihr das aber auf keinen Fall so machen!

Bei der Z-Achse müssen die Tellerfedern auf die andere Seite der Kugellager (Reihenfolge: Tellerfedern, Stahlscheibe, zwei Kugellager, Stahlscheibe und die Lagereinstellmutter).

Wird die Montage wie bei der X/Y-Achse gemacht, gerät die Z-Achse in einen „Schwebezustand ohne festen Anschlag“, da das Gewicht der Z-Achse immer gegen die Kraft der Tellerfedern arbeitet. Das Gewicht der Z-Achse muss sich aber mit der Kraft der Tellerfedern addieren und die Lagereinstellmutter bildet den festen Punkt (das Festlager).

Also entweder keine Tellerfedern auf der Z-Achse, oder zumindest auf der richtigen Seite (Spindelseite, wie bei meinen Maschinen).

Gruß Hermann

Hallo,

obwohl ich kein Geheimnis daraus mache das ich mir viel auf den Mixware-Seiten angelesen und etliches von den Moederl-Fräsen abgeschaut habe ist mir dieses Detail wohl entgangen. Vielen Dank für den Hinweis. Der Fehler ist zum Glück leicht korrigierbar. Ich empfehle daher die vorhandenen Fräsen wie von Hermann beschrieben umzurüsten. Ich werde das dann so bald wie möglich in der Bauanleitung ändern.

Gruß

Alex

obwohl ich kein Geheimnis daraus mache das ich mir viel auf den Mixware-Seiten angelesen und etliches von den Moederl-Fräsen abgeschaut habe ist mir dieses Detail wohl entgangen. Vielen Dank für den Hinweis. Der Fehler ist zum Glück leicht korrigierbar. Ich empfehle daher die vorhandenen Fräsen wie von Hermann beschrieben umzurüsten. Ich werde das dann so bald wie möglich in der Bauanleitung ändern.

Gruß

Alex

Alles kein Problem...

Alles kein Problem...

Hallo Alex, ist kein Problem, da die meisten Fräsenbauer die Lagereinstellmutter sowieso zu stark anziehen und damit die Wirkung der Tellerfeder zunichte machen.

Aber „richtig“ ist einfach besser. Das bezieht sich aber nur auf Z-Antriebe, wo der Motor still steht, wie bei Deiner Fräse.

Fährt der Motor mit, müssen die Tellerfedern wie bei der XY-Achse montiert werden. Aber auch solche „Kleinigkeiten“ sind sehr wichtig, da eine „schwebende Z-Achse“ sehr unschöne Oberflächen macht…

Leider hat das in der Vergangenheit noch keiner ge / beschrieben, nicht mal in der CNC-Ecke, wo alle Klugscheißer zusammen kommen.

Gruß Hermann

Alles kein Problem...

Hallo Alex, ist kein Problem, da die meisten Fräsenbauer die Lagereinstellmutter sowieso zu stark anziehen und damit die Wirkung der Tellerfeder zunichte machen.

Aber „richtig“ ist einfach besser. Das bezieht sich aber nur auf Z-Antriebe, wo der Motor still steht, wie bei Deiner Fräse.

Fährt der Motor mit, müssen die Tellerfedern wie bei der XY-Achse montiert werden. Aber auch solche „Kleinigkeiten“ sind sehr wichtig, da eine „schwebende Z-Achse“ sehr unschöne Oberflächen macht…

Leider hat das in der Vergangenheit noch keiner ge / beschrieben, nicht mal in der CNC-Ecke, wo alle Klugscheißer zusammen kommen.

Gruß Hermann