Hirsch1991

User

Hallo Jungs & Madels (falls es solche hier im Forum überhaupt gibt),

da mir mein alter Depronflieger mittlerweile schon zu langweilig geworden ist, wollte ich mal etwas anspruchsvolleres hinsichtlich Größe und Detailierungsgrad bauen.

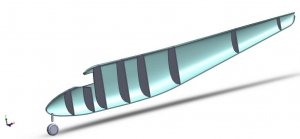

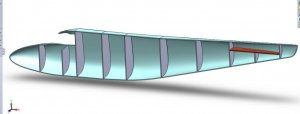

Geplant ist eine zweimotorige Aero Commander. Der ein oder andere kennt sie vielleicht noch, flog erstmals 1948. Ist lange her und das letzte Exemplar hat 1985 die Werkshallen verlassen. Die Maschine ist bis heute noch im Einsatz. Sie besitzt ein Dreibeinfahrwerk und wurde in Schulterdeckerbauweise konstruiert. Mir gefiel sie v.a. dadurch, dass sie recht einfache Formen aufweist und zweimotorig mit Dreibeinfahrwerk war. Ich möchte sie komplett in Depron bauen, also Rumpf und Fläche bestehen aus dem Material. Da ich meines Studiums wegen viel mit CAD zu tun hatte, will ich den Flieger von Grund auf im Computer konstruieren. Zum Modell selbst:

Spw: 1,6m

Länge: 1,2m

Gewicht: hoffentlich nicht über 1,6kg

Antrieb: zwei Chinaböller A2212 1000kv mit zwei 30A ESC's

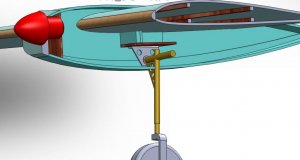

Besonderheiten: Ein gefedertes EZFW

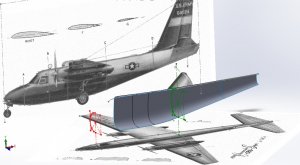

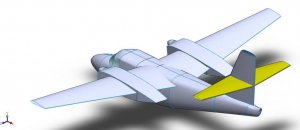

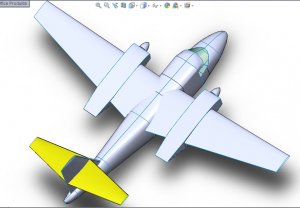

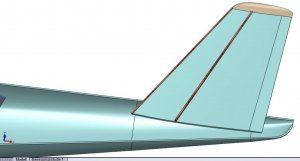

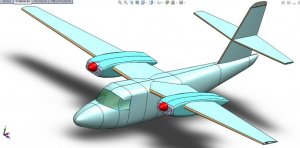

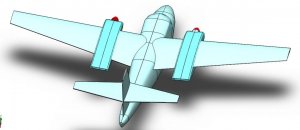

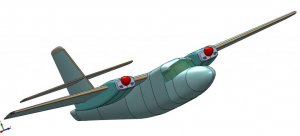

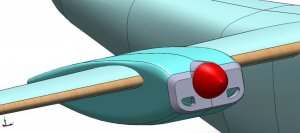

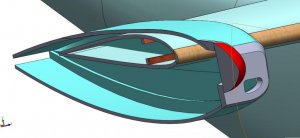

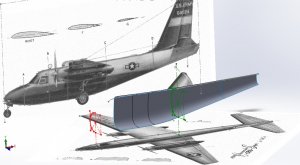

Und los gehts mit ein paar Baustufenbildern! Im Internet fand ich eine brauchbare 3-Seiten-Ansicht der Commander. Konkret war es eine Commander 680, die noch über die alten Motorgondeln mit dem alten Fahrwerk verfügte. In diesem Fall fährt das Hauptfahrwerk nach hinten ein. Ein Teil des Rades schaut dann noch aus der Fläche heraus. Bei den jüngeren Maschinen wurde ein drehbares Hauptfahrwerk verbaut. Dazu wurden auch die Triebwerksgondeln angepasst. Ich werde bei meinem Modell einige Änderungen ggü. dem Original vornehmen. Die Motorgondeln bekommen das jüngere Design, v.a. weil dies leichter aus Depron zu fertigen ist. Das Fahrwerk werde ich wohl nicht drehbar gestalten. Auch wenn das nicht so richtig zusammenpasst - altes Fahrwerk in neuen Gondeln - mir gefällts eben so.

Das Originool mit neuem Fahrwerk:

Das neue Fahrwerk von unten. Noch dazu: die ersten Maschinen hatten alle Lycoming Boxermotoren mit anfänglich 435ci und 260 PS. Sie wichen recht schnell größeren Motoren mit 480 und 520ci. Teilweise sogar mit Aufladung. Später wurden dann auch einige Exemplare mit Turboprop-Triebwerken ausgerüstet.

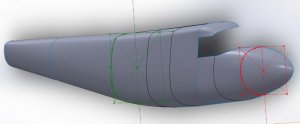

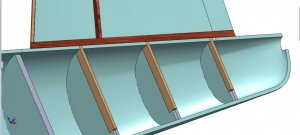

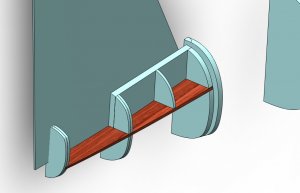

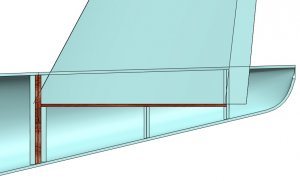

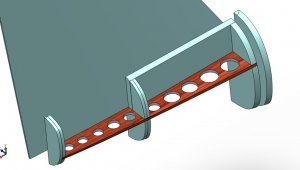

Und so gehts im CAD los:

da mir mein alter Depronflieger mittlerweile schon zu langweilig geworden ist, wollte ich mal etwas anspruchsvolleres hinsichtlich Größe und Detailierungsgrad bauen.

Geplant ist eine zweimotorige Aero Commander. Der ein oder andere kennt sie vielleicht noch, flog erstmals 1948. Ist lange her und das letzte Exemplar hat 1985 die Werkshallen verlassen. Die Maschine ist bis heute noch im Einsatz. Sie besitzt ein Dreibeinfahrwerk und wurde in Schulterdeckerbauweise konstruiert. Mir gefiel sie v.a. dadurch, dass sie recht einfache Formen aufweist und zweimotorig mit Dreibeinfahrwerk war. Ich möchte sie komplett in Depron bauen, also Rumpf und Fläche bestehen aus dem Material. Da ich meines Studiums wegen viel mit CAD zu tun hatte, will ich den Flieger von Grund auf im Computer konstruieren. Zum Modell selbst:

Spw: 1,6m

Länge: 1,2m

Gewicht: hoffentlich nicht über 1,6kg

Antrieb: zwei Chinaböller A2212 1000kv mit zwei 30A ESC's

Besonderheiten: Ein gefedertes EZFW

Und los gehts mit ein paar Baustufenbildern! Im Internet fand ich eine brauchbare 3-Seiten-Ansicht der Commander. Konkret war es eine Commander 680, die noch über die alten Motorgondeln mit dem alten Fahrwerk verfügte. In diesem Fall fährt das Hauptfahrwerk nach hinten ein. Ein Teil des Rades schaut dann noch aus der Fläche heraus. Bei den jüngeren Maschinen wurde ein drehbares Hauptfahrwerk verbaut. Dazu wurden auch die Triebwerksgondeln angepasst. Ich werde bei meinem Modell einige Änderungen ggü. dem Original vornehmen. Die Motorgondeln bekommen das jüngere Design, v.a. weil dies leichter aus Depron zu fertigen ist. Das Fahrwerk werde ich wohl nicht drehbar gestalten. Auch wenn das nicht so richtig zusammenpasst - altes Fahrwerk in neuen Gondeln - mir gefällts eben so.

Das Originool mit neuem Fahrwerk:

Das neue Fahrwerk von unten. Noch dazu: die ersten Maschinen hatten alle Lycoming Boxermotoren mit anfänglich 435ci und 260 PS. Sie wichen recht schnell größeren Motoren mit 480 und 520ci. Teilweise sogar mit Aufladung. Später wurden dann auch einige Exemplare mit Turboprop-Triebwerken ausgerüstet.

Und so gehts im CAD los: