Hallo Max,

eben mit dem Holz hast du anderes Material was auch anders reagiert. Nicht das das nicht fliegt. Bei einem kleinen Crash könnte das aber unangenehm werden. Was eine Volldepronkonstruktion vielleicht wegsteckt, gibt bei Gemischtbauweise eventuell Risse/Brüche.

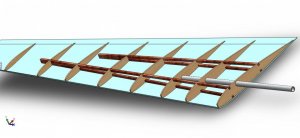

Bei kleinen bis mittelgroßen Fliegern geht auch gut die "Optimistische Bauweise" oder eine leicht abgewandelte Form mit Fönen und Hilfsspanten aus Depron. Das werde ich demnächst mal in Angriff nehmen. Über die oben genannte Bauweise gibt es Videos. Damit ist auch eine 2-Fach gewölbte Form bei Depron möglich. Tiefziehen wäre auch eine Möglichkeit. Also der Aufbau der 2-fachen Wölbung aus abgestuften Schaumspanten, dann eine Depronplatte mit dem Heisluftfön oder dem Ofen erhitzen und drüber ziehen.

Grüße, Bernd

eben mit dem Holz hast du anderes Material was auch anders reagiert. Nicht das das nicht fliegt. Bei einem kleinen Crash könnte das aber unangenehm werden. Was eine Volldepronkonstruktion vielleicht wegsteckt, gibt bei Gemischtbauweise eventuell Risse/Brüche.

Bei kleinen bis mittelgroßen Fliegern geht auch gut die "Optimistische Bauweise" oder eine leicht abgewandelte Form mit Fönen und Hilfsspanten aus Depron. Das werde ich demnächst mal in Angriff nehmen. Über die oben genannte Bauweise gibt es Videos. Damit ist auch eine 2-Fach gewölbte Form bei Depron möglich. Tiefziehen wäre auch eine Möglichkeit. Also der Aufbau der 2-fachen Wölbung aus abgestuften Schaumspanten, dann eine Depronplatte mit dem Heisluftfön oder dem Ofen erhitzen und drüber ziehen.

Grüße, Bernd

) hab ich mir auch gleich die Fortschritte hier im Forum angesehen. Danke für die Arbeit, all diese Links rauszusuchen Bernd! Jetzt weis ich eher, wie die Optimist Methode funktioniert, davor konnte ich mir nichts konkretes darunter vorstellen. Ich beklebe also einen kompletten Rumpfhälftenrohling mit Tesaband und spanne diesen dann auf meine Positivform, die ja nur aus der Seitensilhouette und vielen Spanten besteht (welche alle aus Depron sein können). Dabei verzieht sich aber die Positivform, weil sie nicht wirklich stabil ist. Macht das was aus? Im Video sah der Verzug nicht nennenswert groß aus.

) hab ich mir auch gleich die Fortschritte hier im Forum angesehen. Danke für die Arbeit, all diese Links rauszusuchen Bernd! Jetzt weis ich eher, wie die Optimist Methode funktioniert, davor konnte ich mir nichts konkretes darunter vorstellen. Ich beklebe also einen kompletten Rumpfhälftenrohling mit Tesaband und spanne diesen dann auf meine Positivform, die ja nur aus der Seitensilhouette und vielen Spanten besteht (welche alle aus Depron sein können). Dabei verzieht sich aber die Positivform, weil sie nicht wirklich stabil ist. Macht das was aus? Im Video sah der Verzug nicht nennenswert groß aus.