Hauptfahrwerk

Hauptfahrwerk

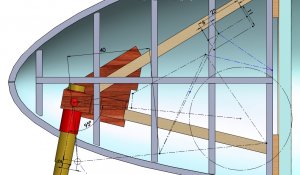

Heute habe ich mich noch dem Hauptfahrwerk angenommen. Es ist mir bis jetzt gut gelungen kann man sagen! Die Idee, aus 5mm Flachalu die Radschenkel zu bohren und zu feilen, hat geklappt. Die Schenkel sind stabil genug und nicht einmal halb so schwer, wie ein Rad (76mm). Das Tauchrohr ist aus Messing (6x5mm), 120mm lang und wird in einem weiteren Messingrohr geführt. Dieses Standrohr hat die Maße 7x6mm (wobei die genauen Maße abweichen um je ein paar Zehntel. Gute Passungen sollten eine Toleranz von max. einem Zehntel bei Überlappungen länger als 5cm haben, wenn's weniger wird, dann sind 0,05mm ok. Alles drüber führt zu Frust und Ärger durch Klapperpassungen. Das Problem habe ich am Bugrad. Mal sehen, was draus wird... )

Der Radschenkel ist an's Tauchrohr geklebt. Weil das allein niemals hält, habe ich es von außen noch mit Draht verstärkt. Der wurde mehrere Male drumherum gewickelt. Alles mit Kleber versiegeln und morgen noch ein bisschen spachteln. Das Gewicht des Fliegers hält das locker aus, schätze sogar mehr als 5kg hält so ein Federbein. Da der Flieger insgesamt nur ca. 2kg wiegen wird (aktuell bei 1670g inkl. Motoren, Regler, Akkus, Rohbau) wird das keine Stabilitätsprobleme geben. Zumindest nicht am Tauchrohr.

Leider wird mein Fahrwerk sehr schwer, was aber zu erwarten war, wenn man nicht überwiegend mit Alu baut. Egal, die 300g gönne ich der Kiste, die fliegt bestimmt mit 2,5kg auch noch passabel. Ich bin jedenfalls guter Dinge, dass sie im Frühjahr abheben wird.

Für den Spaß mit einem guten Kumpel habe ich mir nun einen MPX EasyGlider Pro bestellt, den gabs noch in den Teifen des Internets. Fliegen tut das Ding bestimmt klasse, aber aussehen tut's nach nix

Hier sieht man wie ich das Messingtauchrohr an den Radschenkel geklebt habe. Damit alles in Position bleibt, musste ich viel stützen und führen. Der Kleber wurde mit dem Heißluftföhn erhitzt, dann trocknet er innerhalb weniger Minuten. Dadurch konnte ich schnell weiterarbeiten und den Draht anbringen.

Hier das fertige Tauchbein, wenn man gut hinsieht, erkennt man noch den grünen Bindedraht unter dem Kleber. Das Rad besitzt eine Messingbuchse 4mm, die über einer längeren M3-Schraube läuft. Die Schraube wird mit Muttern beidseitig an den Radschenkel geklemmt. Man mag's kaum glauben, aber das hält!