Das stimmt, in dem Fall würde es sicher auch mit Harz gewickeltes Papier tun!

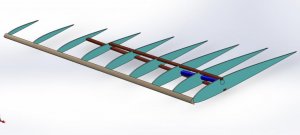

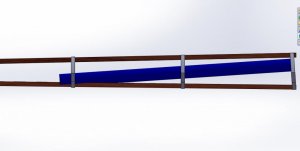

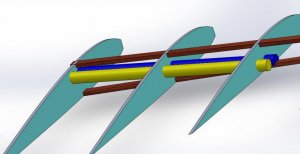

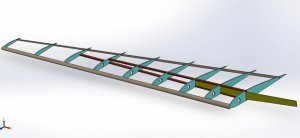

Wichtig ist m.E. nur ein Umwickeln mit Rovings um ein Ausbrechen zur Seite hin aus dem Holmsteg zu verhindern.

Btw denke ich so ein 1,6m Depronflieger könnte - selbst mit EZFW - heute viel leichter als die irgendwo weiter vorne angesprochenen 3 oder 4 Kilo sein. Deutlich leichter!

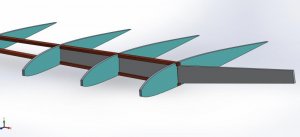

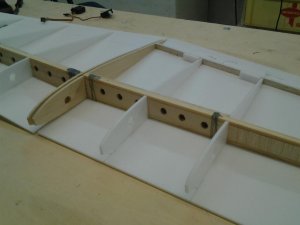

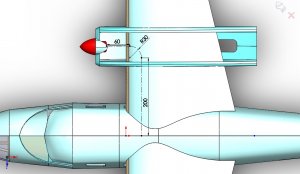

Ich habe mal einen Hochdecker gebaut, zwar nur einmotorig, aber auch nur 10cm kleiner und der hat 800g gewogen und war weit mehr als stabil genug! Fläche war 25cm tief und an der dicksten Stelle etwa 4cm hoch, also schon auch voluminös und der Rumpf ebenso (ganz grob wie ne Piper J3, aber halt frei Schnauze ohne Plan). Fläche war Depron Schale zweiteilig, Nasenleiste geschliffenes Depron, Stützrippen 3mm Depron nur alle 10cm um das Profil vorzugeben und Holm eine stehende Balsaleiste, die auf die Unterschale geklebt wurde und nicht bis ganz zur Oberschale gereicht hat. Kastenrumpf aus 6mm Depronwänden und Spanten, lediglich Motorspant und der an dem der Farwerksbügel befestigt wurde aus Sperrholz, die restlichen aus Depron. Leitwerke 6mm Depron.

Es ist eher so ne Kopfsache, downsizing heißt das Zauberwort.

Das ist m.E. ganz, ganz wichtig, denn leichter fliegt besser! (Und fliegt btw auch "leichter" im übertragenen Sinne durch unkritischeres Überziehverhalten.)

Dazu kommt auch, dass trotzdem nicht mehr kaputt geht, denn man muss sich darüber im Klaren sein: Wo weniger Masse in Bewegung ist, da hat man es auch mit viel geringerer Bewegungsenergie zu tun und dementsprechend wirken im Crashfall viel, viel kleinere Kräfte!

Gruß

Jochen

Wichtig ist m.E. nur ein Umwickeln mit Rovings um ein Ausbrechen zur Seite hin aus dem Holmsteg zu verhindern.

Btw denke ich so ein 1,6m Depronflieger könnte - selbst mit EZFW - heute viel leichter als die irgendwo weiter vorne angesprochenen 3 oder 4 Kilo sein. Deutlich leichter!

Ich habe mal einen Hochdecker gebaut, zwar nur einmotorig, aber auch nur 10cm kleiner und der hat 800g gewogen und war weit mehr als stabil genug! Fläche war 25cm tief und an der dicksten Stelle etwa 4cm hoch, also schon auch voluminös und der Rumpf ebenso (ganz grob wie ne Piper J3, aber halt frei Schnauze ohne Plan). Fläche war Depron Schale zweiteilig, Nasenleiste geschliffenes Depron, Stützrippen 3mm Depron nur alle 10cm um das Profil vorzugeben und Holm eine stehende Balsaleiste, die auf die Unterschale geklebt wurde und nicht bis ganz zur Oberschale gereicht hat. Kastenrumpf aus 6mm Depronwänden und Spanten, lediglich Motorspant und der an dem der Farwerksbügel befestigt wurde aus Sperrholz, die restlichen aus Depron. Leitwerke 6mm Depron.

Es ist eher so ne Kopfsache, downsizing heißt das Zauberwort.

Das ist m.E. ganz, ganz wichtig, denn leichter fliegt besser! (Und fliegt btw auch "leichter" im übertragenen Sinne durch unkritischeres Überziehverhalten.)

Dazu kommt auch, dass trotzdem nicht mehr kaputt geht, denn man muss sich darüber im Klaren sein: Wo weniger Masse in Bewegung ist, da hat man es auch mit viel geringerer Bewegungsenergie zu tun und dementsprechend wirken im Crashfall viel, viel kleinere Kräfte!

Gruß

Jochen