Ohh, so viel des Lobes... habt vielen Dank... da macht es gleich noch mal soviel Spaß hier zu berichten

Allerdings möchte ich jetzt ein Kapitel aufschlagen, bei dem ich mich nicht gerade mit Ruhm bekleckern werde - dem Formenbau

aber vielleicht sorge ich ja bei den GFK-Spezialisten wenigstens für etwas Erheiterung

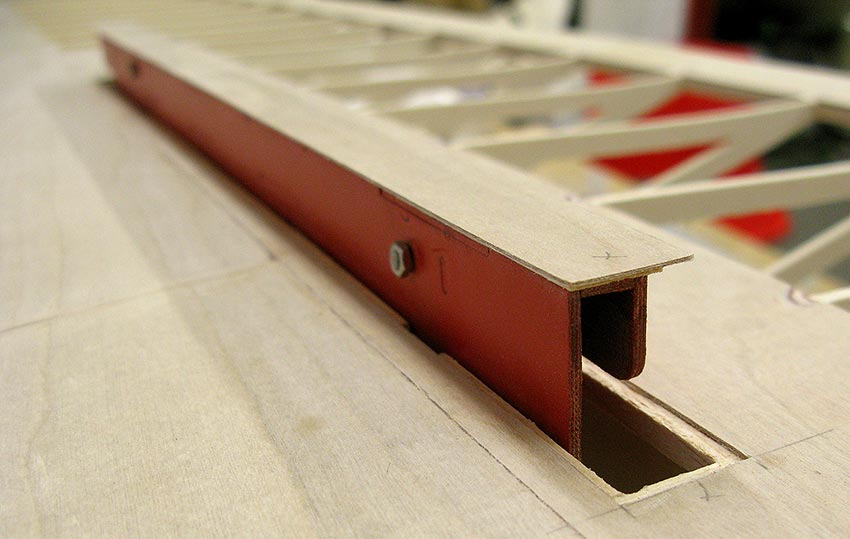

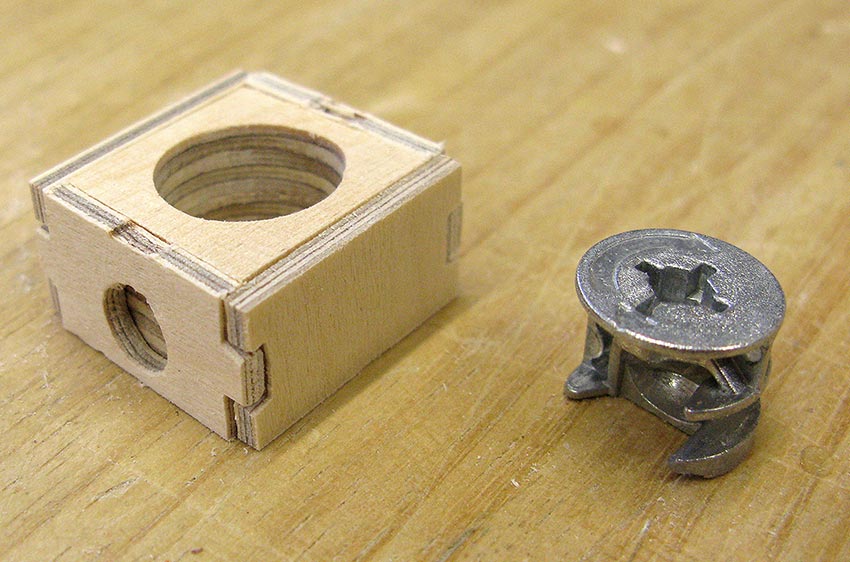

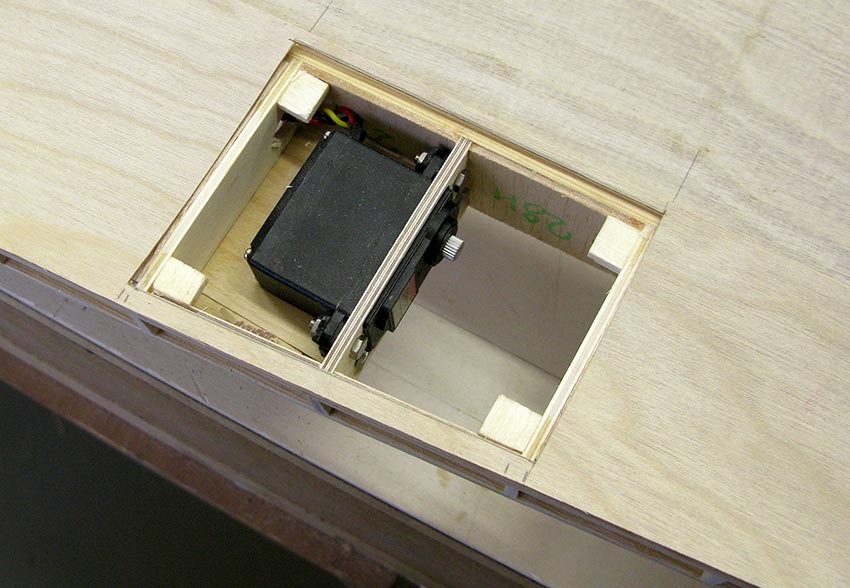

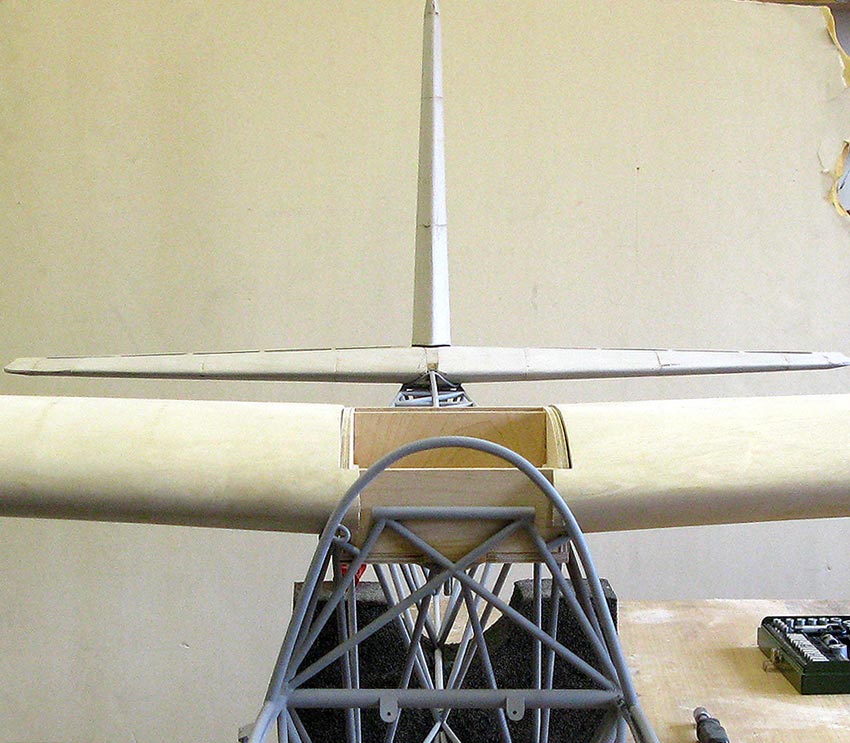

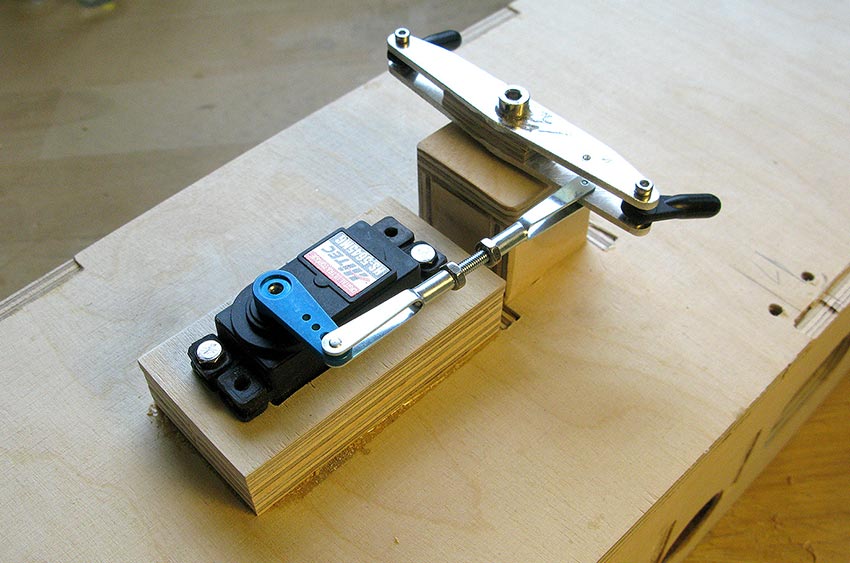

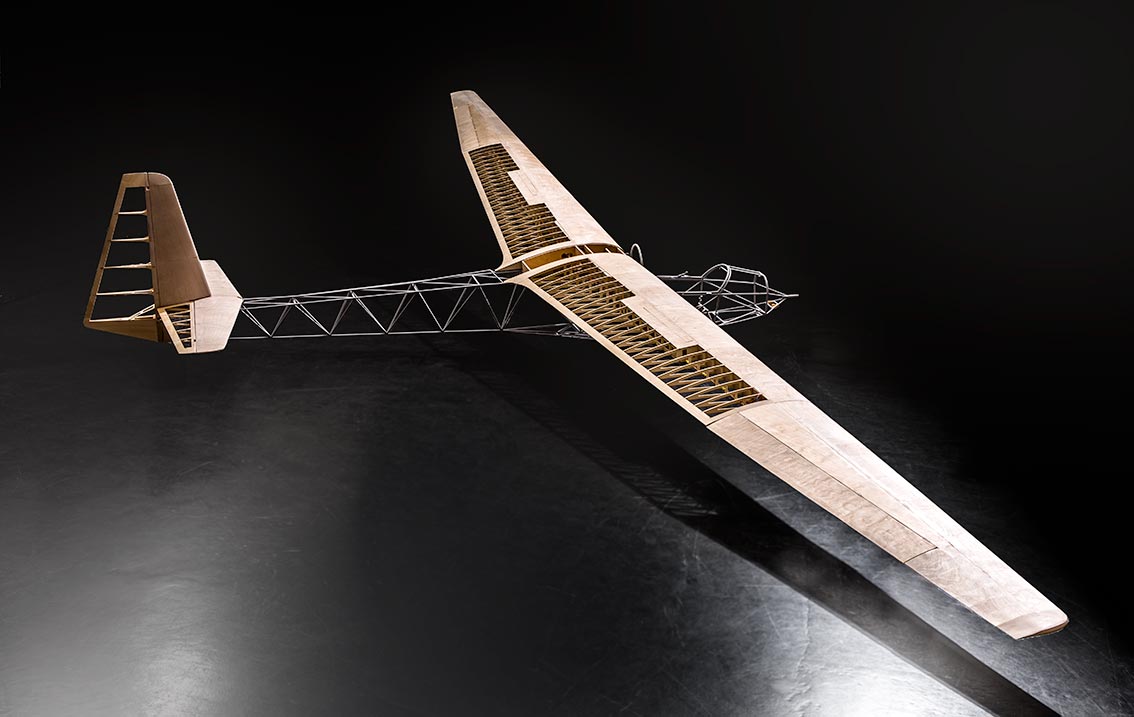

Tja, Gemischtbauweise - lange habe ich den für mich schwierigsten Teil vor mir hergeschoben und zeige hier mal wie ich das Thema angegangen bin:

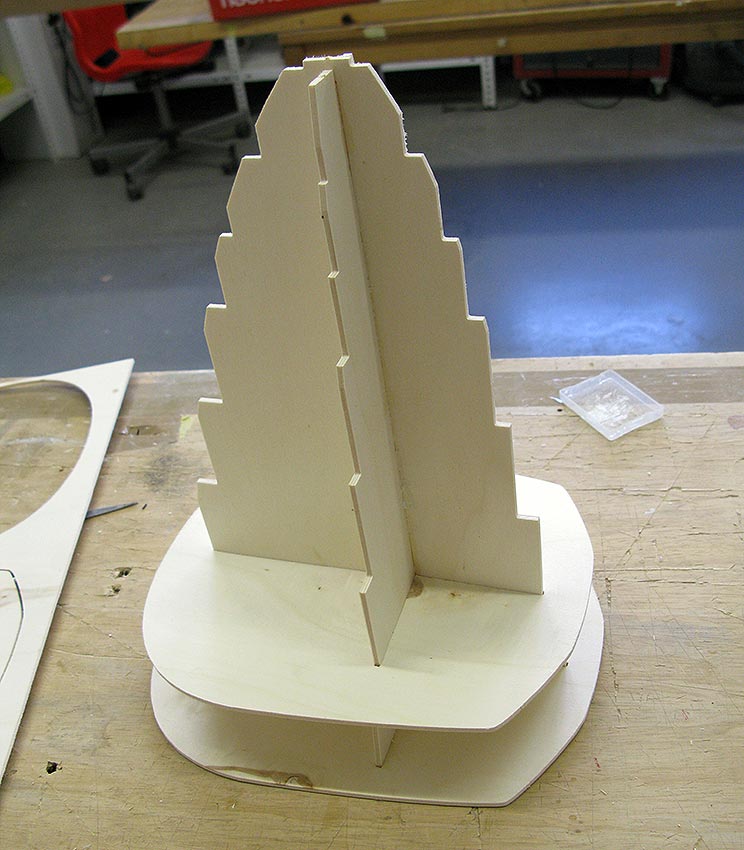

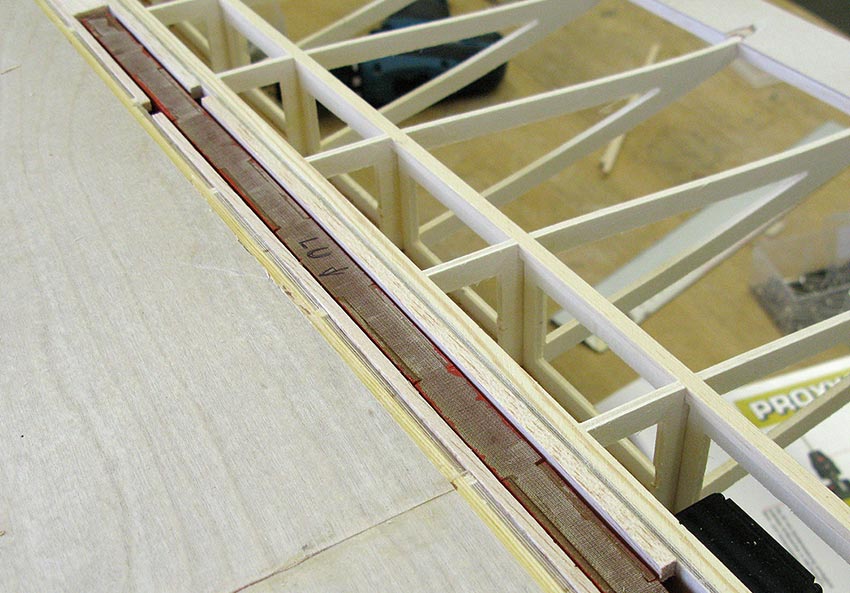

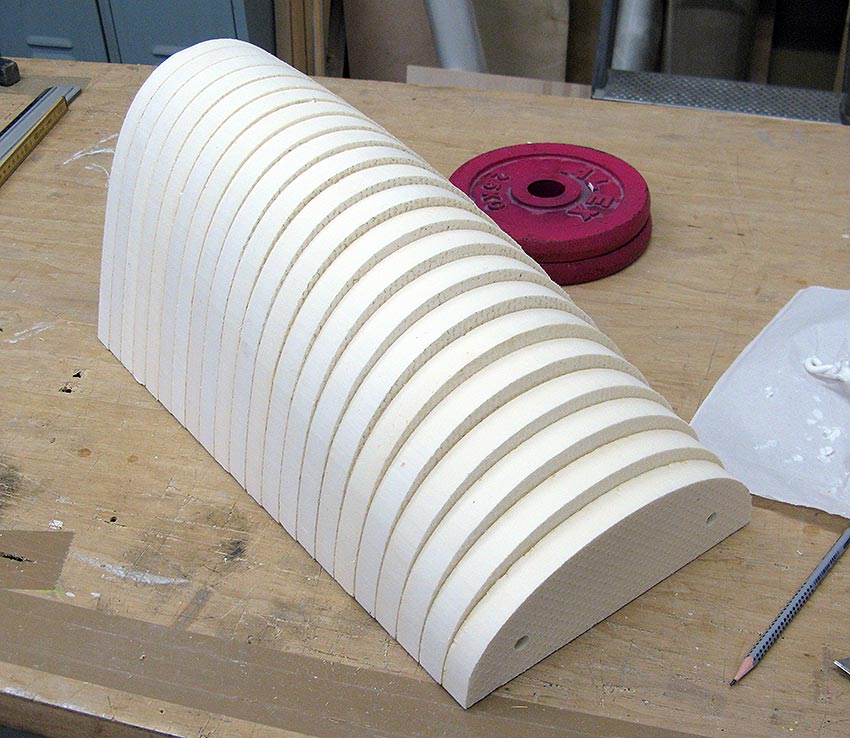

Für das Urmodell der Haube habe ich zunächst aus Hartschaumplatten Segmente gefräst, die ich auf zwei Alurohre gefädelt habe.

Beim Verkleben habe ich darauf geachtet dass möglichst kein Kleber am Rand herausquillt. Der würde beim Schleifen sehr stören.

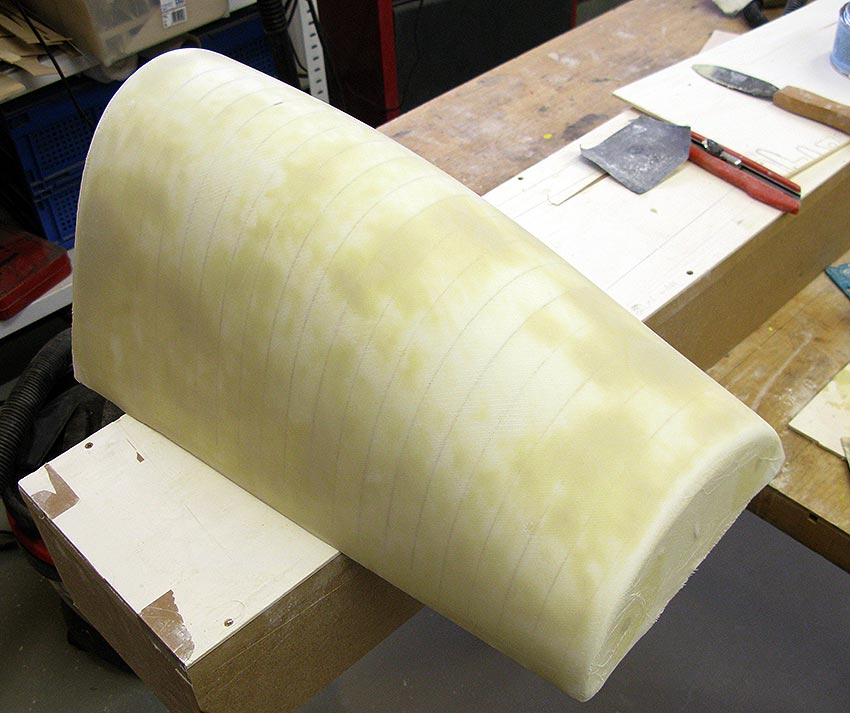

Das Zeugs lässt sich ganz gut in Form schleifen. Aber dann begann erst die richtig "schöne" Arbeit: 2 Lagen 163g Gewebe und danach spachteln, schleifen, spachteln, schleifen, sp...

Naja, das Teil sah irgendwann ganz passabel aus... dachte ich. Hendrik war da anderer Meinung und ist nun dabei zu fillern, schleifen, lackieren und abzuformen. In der Form werde ich dann den eigentlichen Formstempel für die Haube machen.

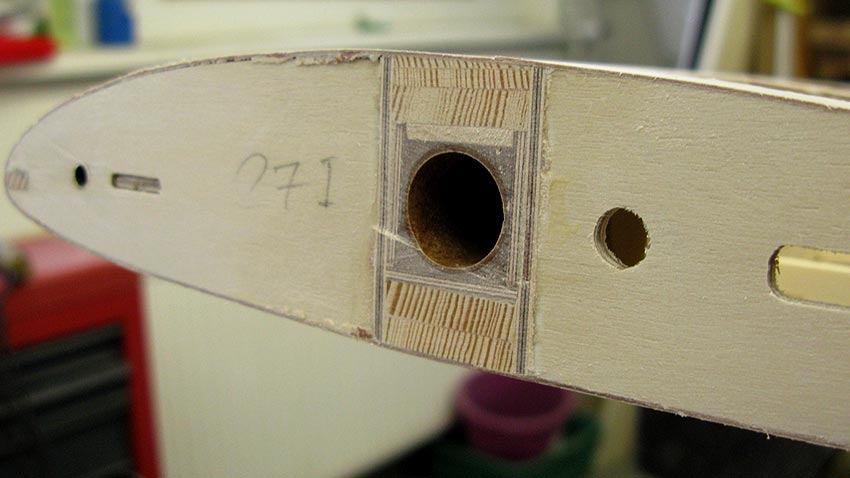

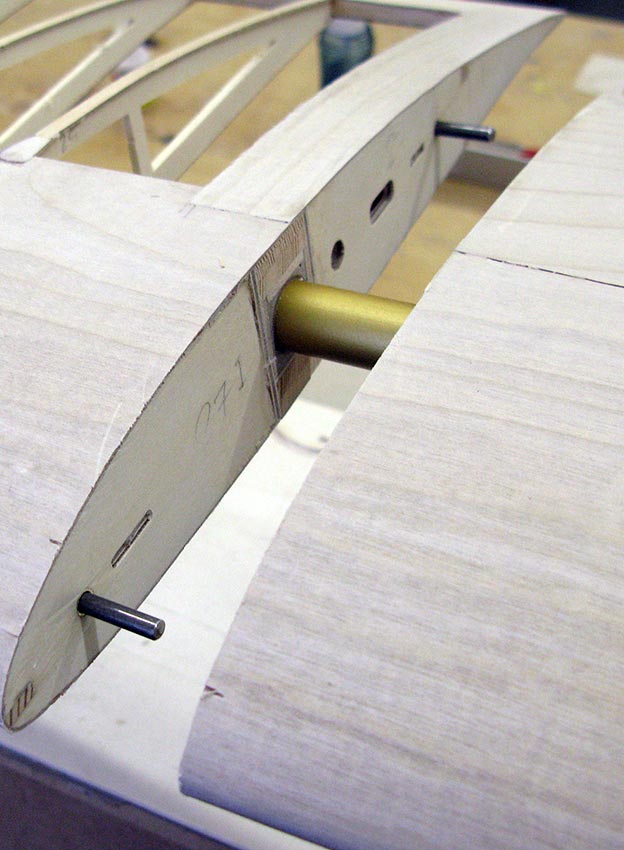

Ungleich komplizierter war das Urmodell der GFK-Rumpfspitze. Nach einem Fehlversuch das Teil ebenfalls aus Hartschaum herzustellen wählte ich einen anderen Weg.

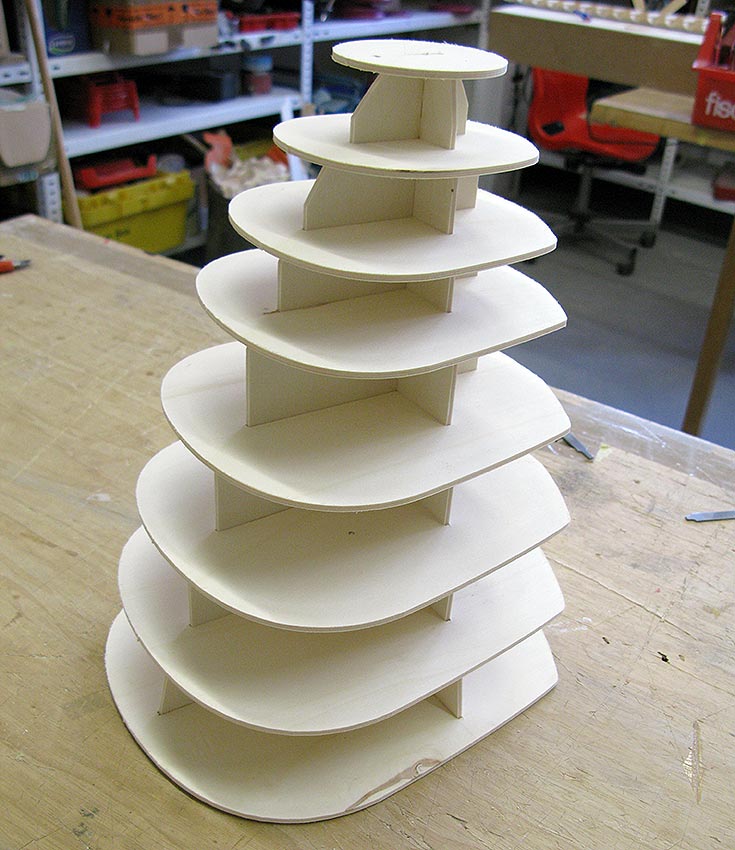

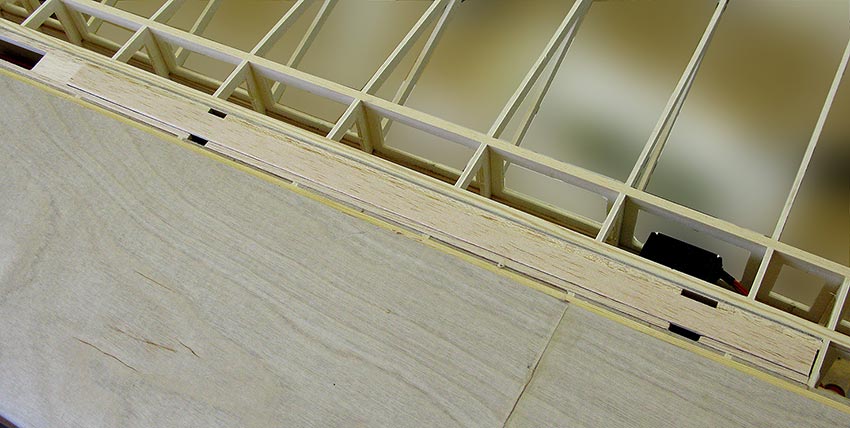

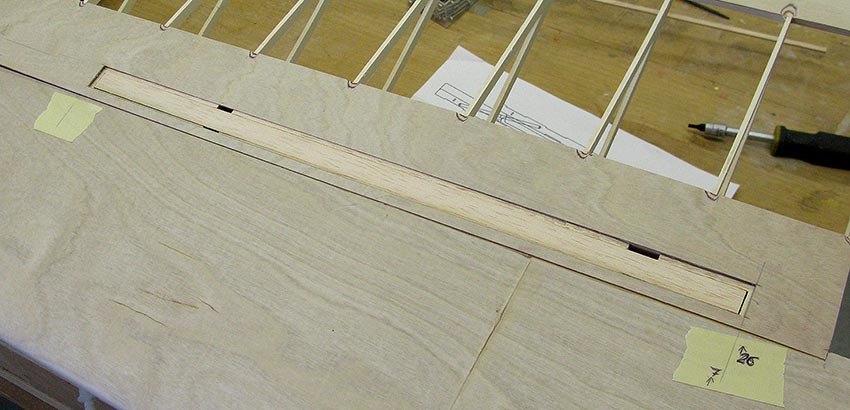

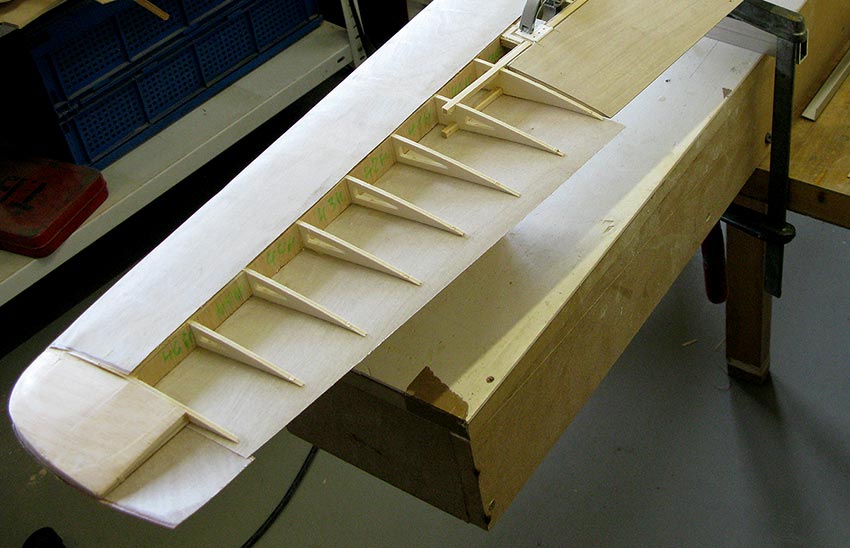

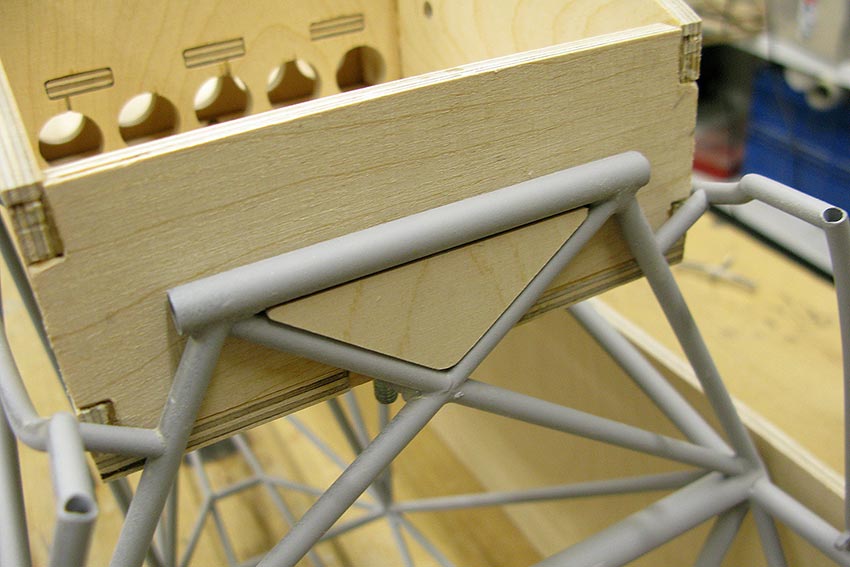

Nach alter Väter Sitte baute ich eine Spantengerüst...

... welches auch als Architekturmodell für ein neues Hafencity-Gebäude durchgehen würde

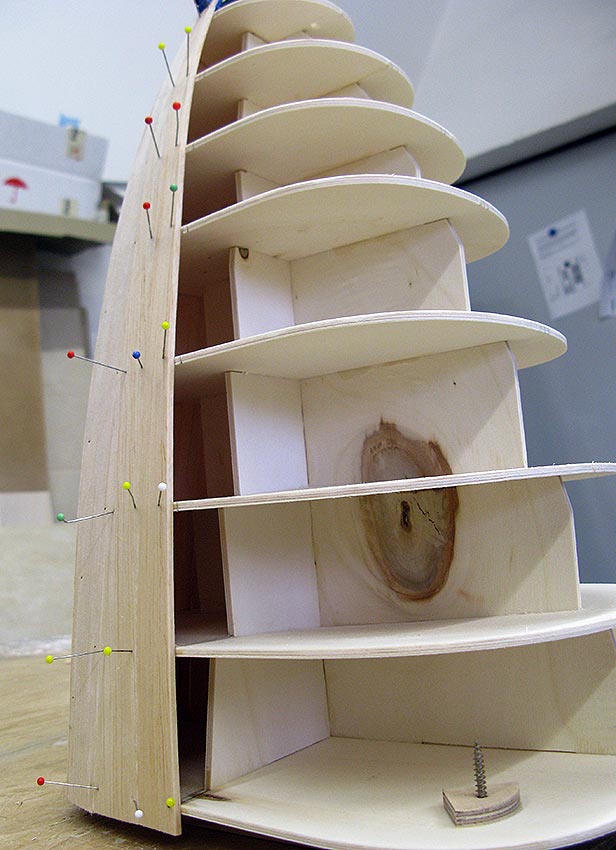

Beplanken mit 3mm Balsastreifen...

...und dann wie gehabt 2 Lagen Gewebe, spachteln, schleifen.... u.s.w.

Zum Begutachten der Oberfläche beleuchtete ich das Teil in der abgedunkelten Werkstatt mit einer harten Lichtquelle. Trotzdem fiel es bei Hendriks Qualitätskontrolle durch und befindet sich nun in besten Händen für ein 1A Endergebnis

Naja, das Teil sah irgendwann ganz passabel aus... dachte ich. Hendrik war da anderer Meinung und ist nun dabei zu fillern, schleifen, lackieren und abzuformen. In der Form werde ich dann den eigentlichen Formstempel für die Haube machen.

Naja, das Teil sah irgendwann ganz passabel aus... dachte ich. Hendrik war da anderer Meinung und ist nun dabei zu fillern, schleifen, lackieren und abzuformen. In der Form werde ich dann den eigentlichen Formstempel für die Haube machen.