EvilKnivel

User

Fornication5D: Lackieren und erster Bauschritt.

Fornication5D: Lackieren und erster Bauschritt.

Hallo Freunde der Laminierkunst.

Wie bereits angekündigt auch von mir hier ein paar Bilder zu den Bauabschnitten einer Fornication.

Vorab: Ich zeige hier wie ich meine Modelle, die für puren Wettbewerbseinsatz ausgelegt sind, aufbaue.

Durch den dünnen Flügel der Forni muss ich an manchen Ecken Gewicht sparen um dies wiederrum in die Festigkeit/Steifigkeit vom Holm zu investieren. Insgesamt komme ich bei der gezeigten Bauweise, mit meinen Komponenten auf 990g Abfluggewicht. Muss also noch 15g Blei zusätzlich einbauen. Man kann noch an einigen Ecken Gewicht aus der Bauweise nehmen aber für mich passt das so sehr gut.

Viele Wege führen nach Rom und es gibt unterschiedliche Auffassungen ob man lieber mit dem Fahrrad oder dem Auto nach Rom fährt – jede Jeck is anders!

Lackieren

Den Flügel wollte ich wieder mit dem gleichen Design wie mein 2015er Modell machen. Allerdings wollte ich mal Inmould-Lack ausprobieren, da mir doch so viele davon vorgeschwärmt haben. Außerdem hatte ich die Hoffnung, dass die Kanten im Design schärfer sind.

Solange man bei UP die Maskierfolie/Tape parallel zur Kante abzieht gab es bei mir eigentlich nie Probleme… Man sollte es immer mit einem ganz leicht Winkel zum Lackierten hin abziehen. Selbst wenn der Lack leichte Fäden zieht „fallen“ diese dann in den Lack und nicht auf den unlackierten Bereich.

Bei meinem Design ist aber das Problem, dass ich auch quer zur abgeklebten Fläche die Maskierfolie abziehe. Dadurch hatte man – selbst wenn man sich so gut es ging beeilt – leichte Fadenbildung im unlackierten Bereich und somit unsaubere Kanten.

Von In-Mould erhoffte ich mir da besseres Verhalten… Hat es aber leider nicht. Auch beim Mischen sehe ich keine Vorteile, sofern man mit Pigmenten arbeitet. Einziger Vorteil ist die Geruchsentwicklung. Dagegen steht aber in meinen Augen schlechtere Acetonbeständigkeit und außerdem wirken die Farben m.E. immer leicht Stumpf. Wie weiter oben schon erwähnt bin ich Fan von UP Leitwerke und Rumpf werden auch in UP lackiert.

Leitwerke und Rumpf werden auch in UP lackiert.

So sah es dann nach dem Lackieren aus… Ich habe Tagesleuchtpigment Farben verwendet und mit weiß hinterlegt. Bei den Sicht-Carbon-Stellen verwende ich auch Klarlack. Das Ergebnis wird einfach super.

An dieser Stelle nochmal vielen lieben Dank an Robin für die Top Maskierschablonen!

1. Bauabschnitt

Zuschneiden vom Gewebe und Stützstoff:

Als Außenlage verwende ich 80g/dm² A-Spread von R&G. A-Spreat hat etwas festere Fasern (IMS-65) als die Standard Gewebe und meines Erachtens schlägt sich die Qualität von hochwertigen Spreattow auch in der Optik nieder.

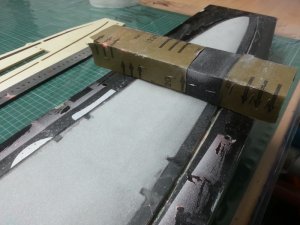

Der Zuschnitt erfolgt natürlich unter 45°. Ich Schneide das Gewebe einfach mit einer Scharfen Klinge an einer Zuschneide-Schablone entlang. Hier sind diese Schneidematten sehr hilfreich. Auf Holzplatten o.Ä. bleibt das Gewebe oft an der Schnittkante hängen und verzieht beim Wegnehmen. So habe ich sehr scharfe Kanten. Die Schablone entspricht exakt der Außenkontur des Flügel + 2mm an der Endleiste.

Diverse Verstärkungen schneide ich aus dem Verschnitt.

Als Stützstoff verwende ich 31er Rohazell in 1mm Stärke von R&G – das mache ich ausschließlich aus Gewichtsgründen. Rohazell ist später deutlich Druckempfindlicher (Fingerdruck, nicht beulen in der Luft). Das ist Fornis Holm geschuldet, normalerweise würde ich 0.6mm Basla empfehlen.

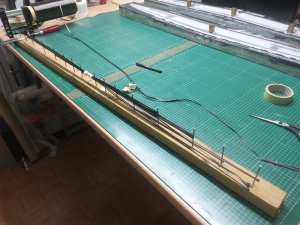

Das Rohazell wird auch einfach mit einer Messerklinge geschnitten. Die Stützstoff-Schablone ist an der Nasenleiste ~3mm und Endleiste ~10mm kürzer als der Flügel.

Anschließend werden alle Ecken ca 45° runtergeschliffen um beim Absaugen Harzansammlungen in den Ecken zu vermeiden. Im Bereich der Servoaufdickung des Flügels Teile ich den Stützstoff, da der Stützstoff der Flügelkontur dort nicht folgen kann (zu enge Biegeradien).

Laminieren:

Ich verwende Einweg Pappbecher zum Anrühren und schmeiße die danach weg! Sorry jetzt dürft ihr schimpfen!

Harz ist L285 mit H285 und färbe dieses wegen Sicht-Carbon schwarz ein. Ansonsten verwende ich keine Füllstoffe.

Mit einer Spritze nehme ich pro dm² Spreattow 1g Harz auf. Also für 14dm² Flügelfläche 14g Harz/Formhälfte. Diese verteile ich mit der Spritze grob in der Form und verteile sie mit einem Pinsel. Verwende hier nie einen Schaumroller, da man so m.e. zusätzlich Luft einbringt.

Dann lasse ich das Harz kurz ablüften, bzw. verteile schon mal das Harz in der anderen Formhälfte.

Jetzt wird das ST eingelegt und erstmal leicht angedrückt. Das Gewebe braucht jetzt erstmal Zeit das Harz auf zu nehmen… Anschließend wird es mit einem Gummiroller mit druck angerollt.

Im Bereich der Scharnierlinie bringe ich eine zweite Lage ST ein um die Scharnierlinie steif zu bekommen. Al Scharnier verwende ich Abreißgewebe. Habe eine ca. 20mm breite Rolle gekauft, so kann man es schnell und einfach passend runter schneiden.

In der Flächenmitte kommt auch eine zusätzliche Verstärkungslage.

Jetzt wird der Stützstoff eingelegt.

Zum Absaugen verwende ich Lochfolie. Diese hat den Vorteil, dass sie sich wesentlich einfacher lösen lässt und die Gefahr, dass sich Kanten vom Flügel aus der Form lösen stark minimiert – passiert das, werden diese Kanten/ der Flügel hässlich von Harz unterlaufen.

Dann noch drei-vier Lagen Klopapier auf die Form und ab damit in den Sack. Nehme hier den Vakuumsack vom R&G. Die Folie ist sehr robust und lässt sich schön andrücken. Fahre mit einem abgerundeten Hölzchen immer alle Kanten entlang und drücke den Sack hier nochmal richtig an.

Fornication5D: Lackieren und erster Bauschritt.

Hallo Freunde der Laminierkunst.

Wie bereits angekündigt auch von mir hier ein paar Bilder zu den Bauabschnitten einer Fornication.

Vorab: Ich zeige hier wie ich meine Modelle, die für puren Wettbewerbseinsatz ausgelegt sind, aufbaue.

Durch den dünnen Flügel der Forni muss ich an manchen Ecken Gewicht sparen um dies wiederrum in die Festigkeit/Steifigkeit vom Holm zu investieren. Insgesamt komme ich bei der gezeigten Bauweise, mit meinen Komponenten auf 990g Abfluggewicht. Muss also noch 15g Blei zusätzlich einbauen. Man kann noch an einigen Ecken Gewicht aus der Bauweise nehmen aber für mich passt das so sehr gut.

Viele Wege führen nach Rom und es gibt unterschiedliche Auffassungen ob man lieber mit dem Fahrrad oder dem Auto nach Rom fährt – jede Jeck is anders!

Lackieren

Den Flügel wollte ich wieder mit dem gleichen Design wie mein 2015er Modell machen. Allerdings wollte ich mal Inmould-Lack ausprobieren, da mir doch so viele davon vorgeschwärmt haben. Außerdem hatte ich die Hoffnung, dass die Kanten im Design schärfer sind.

Solange man bei UP die Maskierfolie/Tape parallel zur Kante abzieht gab es bei mir eigentlich nie Probleme… Man sollte es immer mit einem ganz leicht Winkel zum Lackierten hin abziehen. Selbst wenn der Lack leichte Fäden zieht „fallen“ diese dann in den Lack und nicht auf den unlackierten Bereich.

Bei meinem Design ist aber das Problem, dass ich auch quer zur abgeklebten Fläche die Maskierfolie abziehe. Dadurch hatte man – selbst wenn man sich so gut es ging beeilt – leichte Fadenbildung im unlackierten Bereich und somit unsaubere Kanten.

Von In-Mould erhoffte ich mir da besseres Verhalten… Hat es aber leider nicht. Auch beim Mischen sehe ich keine Vorteile, sofern man mit Pigmenten arbeitet. Einziger Vorteil ist die Geruchsentwicklung. Dagegen steht aber in meinen Augen schlechtere Acetonbeständigkeit und außerdem wirken die Farben m.E. immer leicht Stumpf. Wie weiter oben schon erwähnt bin ich Fan von UP

Leitwerke und Rumpf werden auch in UP lackiert.

Leitwerke und Rumpf werden auch in UP lackiert.

So sah es dann nach dem Lackieren aus… Ich habe Tagesleuchtpigment Farben verwendet und mit weiß hinterlegt. Bei den Sicht-Carbon-Stellen verwende ich auch Klarlack. Das Ergebnis wird einfach super.

An dieser Stelle nochmal vielen lieben Dank an Robin für die Top Maskierschablonen!

1. Bauabschnitt

Zuschneiden vom Gewebe und Stützstoff:

Als Außenlage verwende ich 80g/dm² A-Spread von R&G. A-Spreat hat etwas festere Fasern (IMS-65) als die Standard Gewebe und meines Erachtens schlägt sich die Qualität von hochwertigen Spreattow auch in der Optik nieder.

Der Zuschnitt erfolgt natürlich unter 45°. Ich Schneide das Gewebe einfach mit einer Scharfen Klinge an einer Zuschneide-Schablone entlang. Hier sind diese Schneidematten sehr hilfreich. Auf Holzplatten o.Ä. bleibt das Gewebe oft an der Schnittkante hängen und verzieht beim Wegnehmen. So habe ich sehr scharfe Kanten. Die Schablone entspricht exakt der Außenkontur des Flügel + 2mm an der Endleiste.

Diverse Verstärkungen schneide ich aus dem Verschnitt.

Als Stützstoff verwende ich 31er Rohazell in 1mm Stärke von R&G – das mache ich ausschließlich aus Gewichtsgründen. Rohazell ist später deutlich Druckempfindlicher (Fingerdruck, nicht beulen in der Luft). Das ist Fornis Holm geschuldet, normalerweise würde ich 0.6mm Basla empfehlen.

Das Rohazell wird auch einfach mit einer Messerklinge geschnitten. Die Stützstoff-Schablone ist an der Nasenleiste ~3mm und Endleiste ~10mm kürzer als der Flügel.

Anschließend werden alle Ecken ca 45° runtergeschliffen um beim Absaugen Harzansammlungen in den Ecken zu vermeiden. Im Bereich der Servoaufdickung des Flügels Teile ich den Stützstoff, da der Stützstoff der Flügelkontur dort nicht folgen kann (zu enge Biegeradien).

Laminieren:

Ich verwende Einweg Pappbecher zum Anrühren und schmeiße die danach weg! Sorry jetzt dürft ihr schimpfen!

Harz ist L285 mit H285 und färbe dieses wegen Sicht-Carbon schwarz ein. Ansonsten verwende ich keine Füllstoffe.

Mit einer Spritze nehme ich pro dm² Spreattow 1g Harz auf. Also für 14dm² Flügelfläche 14g Harz/Formhälfte. Diese verteile ich mit der Spritze grob in der Form und verteile sie mit einem Pinsel. Verwende hier nie einen Schaumroller, da man so m.e. zusätzlich Luft einbringt.

Dann lasse ich das Harz kurz ablüften, bzw. verteile schon mal das Harz in der anderen Formhälfte.

Jetzt wird das ST eingelegt und erstmal leicht angedrückt. Das Gewebe braucht jetzt erstmal Zeit das Harz auf zu nehmen… Anschließend wird es mit einem Gummiroller mit druck angerollt.

Im Bereich der Scharnierlinie bringe ich eine zweite Lage ST ein um die Scharnierlinie steif zu bekommen. Al Scharnier verwende ich Abreißgewebe. Habe eine ca. 20mm breite Rolle gekauft, so kann man es schnell und einfach passend runter schneiden.

In der Flächenmitte kommt auch eine zusätzliche Verstärkungslage.

Jetzt wird der Stützstoff eingelegt.

Zum Absaugen verwende ich Lochfolie. Diese hat den Vorteil, dass sie sich wesentlich einfacher lösen lässt und die Gefahr, dass sich Kanten vom Flügel aus der Form lösen stark minimiert – passiert das, werden diese Kanten/ der Flügel hässlich von Harz unterlaufen.

Dann noch drei-vier Lagen Klopapier auf die Form und ab damit in den Sack. Nehme hier den Vakuumsack vom R&G. Die Folie ist sehr robust und lässt sich schön andrücken. Fahre mit einem abgerundeten Hölzchen immer alle Kanten entlang und drücke den Sack hier nochmal richtig an.