Fornication: Rumpf laminieren

Fornication: Rumpf laminieren

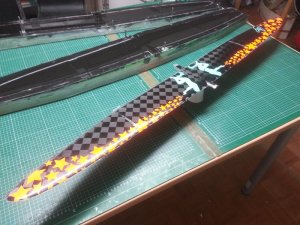

Lackiert ist die Rumpfform mit UP-Vorgelat von R&G. Die erste Farbschicht ist klares Vorgelat mit 25% Tagesleuchtfarben-Pigmenten und das Ganze mit weißem UP hinterlegt.

Der Rumpf wird bei der Forni aufgeblasen, also muss als erstes der Ballon vorbereitet werden: Die Lanze für den Ballon ist ein 6mm Messing Rohr, dass ca. alle 20cm mit ca. 1,5mm durchbohrt wurde. Das Ende der Lanze, welches im Rumpf liegt, habe ich diese mit Malerkrepp umwickelt bis es „ballig“ wird und mit Vaseline „weich“ gemacht. An dieser Stelle ist der Ballon in direkten Kontakt zur Lanze und hat hier hohe Spannungen. Wenn das Ende der Lanze nicht weich genug ist wird der Ballon beim Aufziehen beschädigt oder reißt direkt. Das andere Ende der Lanze ist offen und später schiebe ich hier den Druckschlauch auf und mache den mit einer Schraubschelle fest. Außerdem hat die Lanze mit Malerkrepp (umwickelt) eine „Markierung“ wie weit der Ballon aufgezogen werden muss.

Den Ballon bestelle ich bei Ralfs Ballon Shop (

http://www.ralfs.de/ralfs-shop/) und ist der Modellierballon 660R (M-660R-089). Ich kaufe ausschließlich die schwarzen Ballons. Ich hatte anfangs mal bunte bestellt und hatten nach dem Aufziehen bereits kleine Löcher und die machten nur Probleme. Hannes hatte damals die schwarzen und keine Probleme. Also schwarze bestellt und seitdem ist Ruhe…

Vor dem Aufziehen gebe ich etwas Mehl in den Ballon und schüttele den Ballon um es zu verteilen. Dadurch bleibt der Ballon beim Aufziehen nicht an der Lanze „kleben“. Das erleichtert das Aufziehen wirklich ungemein (Danke Thomas und Christian für den Tipp… genial

)

Der Ballon wird auf die Lanze bis über die Markierung aufgezogen und mit Tesafilm an der Markierung umwickelt um ein verrutschen zu verhindern. Dann schneide ich den Kragen am Ende des Ballons ab um diesen besser abdichten zu können. Die Abdichtung erfolgt, indem ich ihn mehrfach mit Tesafilm am Ende umwickele. Dabei wickle ich das Tesafilm auch über das Ende des Ballons hinweg auf die Lanze. Das Ende wird so oft umwickelt, bis der Durchmesser vom Tesafilm/Lanze etwas dicker ist als der Durchmesser der Rumpfform an der Stelle ist, so dass dieser später hier geklemmt wird.

Der Endbereich der Lanze sollte ungefähr so aussehen und das Tesafilm auf jeden Fall leicht bis in die Form gehen.

So liegt der Ballon später in der Form. Das vordere offene Ende in der Form wird mit einem Stopfen verschlossen.

Grundsätzlich ist es wichtig, dass die Form vollständig geschlossen ist und der Ballon nirgendwo rausquellen kann. Passiert das, wird er platzen bzw. man kann nicht mit hohem Druck pressen.

Es empfiehlt sich den Ballon einmal vorsichtig (!) auf zu blasen und die Dichtigkeit zu überprüfen.

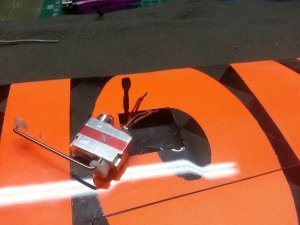

Ich setze, wie Yello schon zeigte, bereits Muttern mit in den Rumpf ein. Ich nehme aber M3 Flügelmuttern und flexe die Flügel vorher ab.

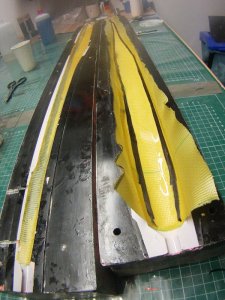

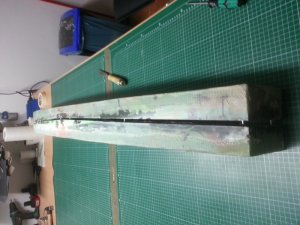

Im Rumpf verbaue ich lediglich IMS65 800tex Rovings und 110g/dm² Kevlar Gewebe. Insgesamt liegen pro Rumpfhälfte 2 Lagen vom Kevlar Gewebe unter 45°.

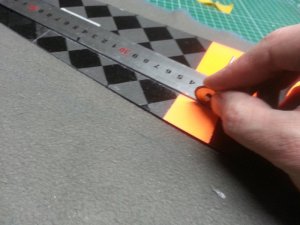

Um das tränken zu erleichtern/ beschleunigen schneide ich zwei große Rechtecke von der Rolle, die jeweils für zwei Lagen reichen. Die Rechtecke werden nach dem Tränken diagonal getrennt und dann einzeln eingelegt. Würde ich nicht noch Rovings zwischen die Lagen im Rumpf legen wollen, könnte man die beiden Rechtecke auch übereinander tränken, dann teilen und alles als ein „Packet“ einlegen – so machen wir es bei einem F3F Flieger von uns. So baut man super schnell einen Rumpf.

Für den Rumpf nehme ich wieder L285/H161 damit das Harz nicht schon zäh ist wenn man die Form zu macht. Umso flüssiger das überschüssige Harz ist, umso besser lässt es sich vom Ballon aus der Form drücken. Längerer Härter wäre noch besser aber alle mir bekannten erfordern dann Tempern.

Die Rechtecke werden auf Folie getränkt. Hier kippe ich wieder abgewogenes Harz auf das Gewebe und verteile es mit dem Schaumroller.

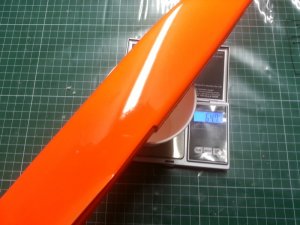

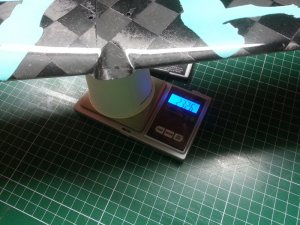

Wer meint man müsse nicht abwiegen, denn der Ballon macht das schon, der liegt falsch. Genau wie beim Flügel richtet auch nicht das Vakuum zu hohen Harz verbraucht. Somit bügelt auch der Ballon keine Verschwendungen aus. Auf das Gewebe sollte grundsätzlich nur so viel Harz wie es das Gewebe benötigt. Eine gute Faustformel wenn man nicht extremen Leichtbau betreiben will: Genau so viel Harz/Härter wie das Gewebe wiegt. Wer es genauer wissen will sollte mal im Wiki von R&G schauen, da sind die optimalen Tränkgrad für viele Gewebe gezeigt.

Bei diesem Rumpf hatte ich mich „verkippt“ und zu viel drauf gekippt und auch gedacht „…der Ballon drückt es schon raus“ – Vorweg, dieser Rumpf ist 5-10g schwerer als die, die ich sonst gebaut hatte.

Dann wird das Gewebe geschnitten und erstmal beiseitegelegt.

In den Bereich, wo der Ballon das Gewebe nicht hindrücken kann fülle ich den Bereich mit Rovings aus. Das ist hauptsächlich die Flächenanformung, wo ich je Seite 6 Rovings einlege.

Sowie die Seitenleitwerks-Anformung mit 2 Rovings. Kleinere Kanten fülle ich etwas mit Harz/Baumwollflocken-Mumpe. Den kompletten Rumpf streiche ich noch dünn mit Harz ein.

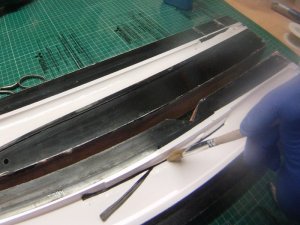

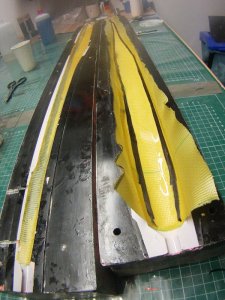

Dann Lege ich die erste Lage Kevlar mit der Trägerfolie ein, drücke es leicht an. Jetzt entferne ich die Trägerfolie und streiche mit dem trockenen Pinsel das Gewebe in die Form.

Anschließend kommen in alle 4 Ecken vom Rumpf über die komplette Länge jeweils drei Rovings. Eigentlich sollte man diese auch auf Folie vortränken aber wir wollen ja mal nicht übertreiben

. Drauf kommt dann die zweite Lage Kevlar, wieder mit Folie eingelegt, leicht angedrückt, Folie entfernt und mit trockenen Pinsel festgedrückt.

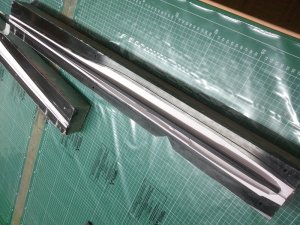

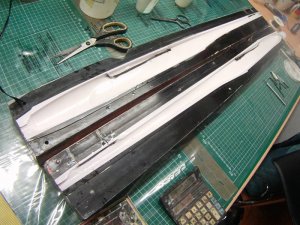

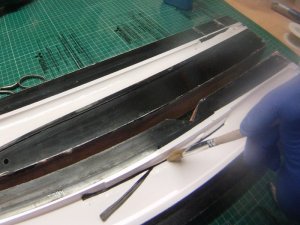

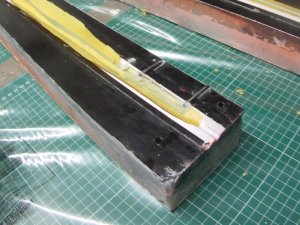

Auf dem Bild sieht man bei der oberen Rumpfhälfte die frisch eingelegten Rovings. Bei der Unteren ist schon die zweite Lage eingelegt und der Gewebe-Überstand bündig zur Trennebene an beiden Seiten abgeschnitten. Das geht am besten mit einer gebogenen Schere.

Übrigens: Wer der Meinung ist, dass Kevlar schwer zu schneiden ist hat einfach nur die falsche Schere

oder sie ist stumpf geworden. Sollte eure stumpf geworden sein kann man sie z.B. NTS in Solingen günstig und in top Qualy wieder aufarbeiten/ schleifen lassen und inkl. Mikroverzahnung erneuern (Günstiger als bei den Faserverbund Händlern, die diese auch nur weiterleiten). Dann lässt sich auch Kevlar wie Glas schneiden.

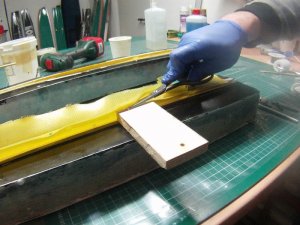

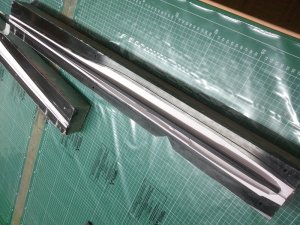

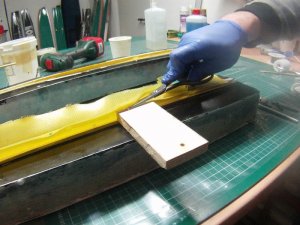

Bei der anderen Rumpfhälfte kürze ich den Überstand, nach dem Einlegen der zweiten Lage Kevlar, auf ca. 1cm (an den Enden 45° Ein/Auslauf). Dafür führe ich einen Holzblock mit der Schere auf der Trennebene und schneide auf diesem – das erleichtert und beschleunigt das Beschneiden und gibt eine gleichmäßige Schnittkante.

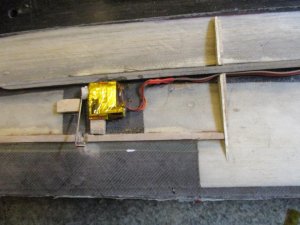

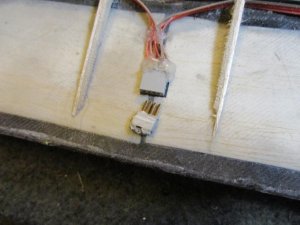

Die Rumpfform hat ein Loch für die Flächenverschraubung um die Mutter zu positionieren. Ich drücke eine gewachste Schraube durch das Loch, bis sich das Gewebe leicht von der Oberfläche wegdrückt. Mit einer Spitze schiebe ich das Gewebe auf Seite, so dass ich die Schraube durchschieben kann.

Dann halte ich die Mutter in Position und schraube die Schraube bis sie gerade so auf der Unterseite rausschaut ein und ziehe mit der Mutter die Schraube an die Form heran. Um die Mutter schmiere ich Mumpe (Harz/Baumwollflocken) und lege aus dem Verschnitt zwei Lagen Kevlar auf die Mutter. Die benötigt man u.A. auch, damit der Ballon nicht an der Schraube/Mutter beschädigt wird.

In der Anformung für das SLW setze ich mit zwei Passstiften und etwas Mumpe eine GfK Rippe ein. Dadurch hat man etwas mehr „Fleisch“ und bessere Positionierung für die Passstifte beim Aufkleben vom SLW am fertigen Rumpf.

Dann kann der Ballon eingelegt werden.

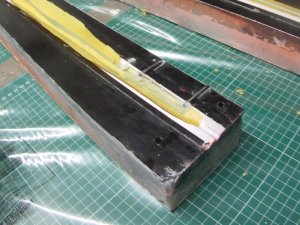

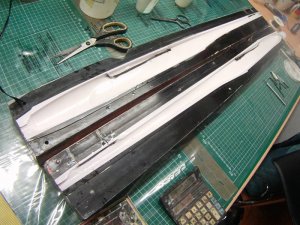

Ich wickele Nylon-Anglerschnur um die Formhälfte damit sichergestellt ist, dass der Überstand vom Gewebe beim Zusammenfügen auf jeden Fall innen liegt. Das vereinfacht/beschleunigt das Zusammenfügen erheblich. Es ist auch völlig egal wenn sich das Gewebe von der Oberfläche der Form abhebt. Der Ballon drückt später alles wieder perfekt an.

Im Bild sieht man auch den Stempel mit dem die Vorderseite verschlossen ist.

Jetzt kann die andere Formhälfte aufgesetzt werden. Durch die Nylon-Schnur kann das Aufsetzen völlig „blind“ und ohne Kontrolle ob kein Gewebe auf der Trennebene liegt erfolgen und ist eine Sache von Sekunden.

Ich fixiere das Ganze jetzt erstmal mit einer Schraubzwinge und entferne die Nylonschnur. Dazu schneide ich immer die Schnur unmittelbar vor der Form und zieh von der anderen Seite die Schnur durch. Dann wird an der nächsten Stelle Die Schnur wieder vor der Form geschnitten und durchgezogen – so dass man nicht die komplette Schnur durchziehen muss, sondern nur kurze Stücke.

Anschließend werden die Schraubzwingen gesetzt. Sieht im Bild vielleicht übertrieben aus – ist es aber nicht! Viel hilft viel! Den Druck sollte man nicht unterschätzen und man muss unbedingt verhindern, dass der Rumpf aufgedrückt wird.

Der Rumpf wird schrittweise bis 2,5bar aufgeblasen. Man sollte immer wieder kontrollieren ob sich die Trennnaht o.Ä. aufdrückt. Wenn nicht, weitermachen bis 2,5bar. Nicht erschrecken, das knarrt, knackst und blubbert schon mal ganz gut.

Ich habe einen 25l Kompressor. Den befülle ich vorher(!) einmal komplett, stelle den Druckregler auf 2,5bar und gebe später „Dauerfeuer“ vom Kessel des Kompressors auf den Ballon. Den Kompressor lasse ich aber aus, das er im Falle des Falles nicht nachts anspringt – Schlaf ist mir wichtiger als ein Rumpf

. Im Normalfall ist nach 12h aber kaum was aus dem Kompressor raus.

Bei der Variante sehe ich auf jeden Fall eine Zeitersparnis, das Anpassen des Balsasteges kann schon mal länger dauern und ist auch kein Spaß.

Bei der Variante sehe ich auf jeden Fall eine Zeitersparnis, das Anpassen des Balsasteges kann schon mal länger dauern und ist auch kein Spaß.

)

)

. Drauf kommt dann die zweite Lage Kevlar, wieder mit Folie eingelegt, leicht angedrückt, Folie entfernt und mit trockenen Pinsel festgedrückt.

. Drauf kommt dann die zweite Lage Kevlar, wieder mit Folie eingelegt, leicht angedrückt, Folie entfernt und mit trockenen Pinsel festgedrückt.

oder sie ist stumpf geworden. Sollte eure stumpf geworden sein kann man sie z.B. NTS in Solingen günstig und in top Qualy wieder aufarbeiten/ schleifen lassen und inkl. Mikroverzahnung erneuern (Günstiger als bei den Faserverbund Händlern, die diese auch nur weiterleiten). Dann lässt sich auch Kevlar wie Glas schneiden.

oder sie ist stumpf geworden. Sollte eure stumpf geworden sein kann man sie z.B. NTS in Solingen günstig und in top Qualy wieder aufarbeiten/ schleifen lassen und inkl. Mikroverzahnung erneuern (Günstiger als bei den Faserverbund Händlern, die diese auch nur weiterleiten). Dann lässt sich auch Kevlar wie Glas schneiden.

. Im Normalfall ist nach 12h aber kaum was aus dem Kompressor raus.

. Im Normalfall ist nach 12h aber kaum was aus dem Kompressor raus.