Liebe Aircombat Piloten,

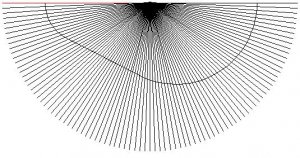

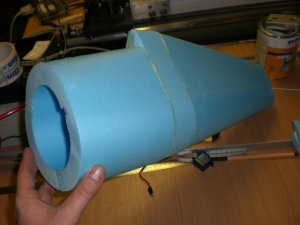

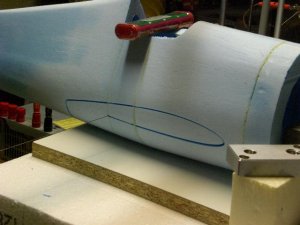

seit ich die Szene beobachte faszinieren mich die im Aircombat verwendeten Bauweisen und die geniale Vereinfachung der Modelle. Dadurch motiviert habe ich mich im Kampf gegen Projekte wie Familie, 96er Passat, Haus und Hof etc. einen 4-Achs-Linux-CNC-Styro-Schneider zusammengeschlossert. Jetzt wollte ich fragen ob Ihr eine Plattform zum Austausch von Schneide-Daten kennt.

Hier hat z.B. mal jemand eine sehr schöne Ju 388 vorgestellt, zu schön für den Luftkampf, aber genau nach meinem Geschmack. Auf solche Daten wäre ich scharf... Unabhängig von Aircombat bräuchte ich auch mal einen Kunstflieger...

Besten Dank für Tips,

Holm und Rippenbruch

Till

seit ich die Szene beobachte faszinieren mich die im Aircombat verwendeten Bauweisen und die geniale Vereinfachung der Modelle. Dadurch motiviert habe ich mich im Kampf gegen Projekte wie Familie, 96er Passat, Haus und Hof etc. einen 4-Achs-Linux-CNC-Styro-Schneider zusammengeschlossert. Jetzt wollte ich fragen ob Ihr eine Plattform zum Austausch von Schneide-Daten kennt.

Hier hat z.B. mal jemand eine sehr schöne Ju 388 vorgestellt, zu schön für den Luftkampf, aber genau nach meinem Geschmack. Auf solche Daten wäre ich scharf... Unabhängig von Aircombat bräuchte ich auch mal einen Kunstflieger...

Besten Dank für Tips,

Holm und Rippenbruch

Till

Gibt es überhaupt andere Maßstäbe ?

Gibt es überhaupt andere Maßstäbe ?

.

.