PeterKa

User

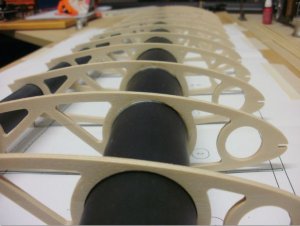

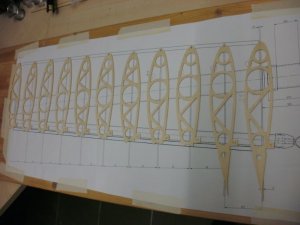

Ich habe auch eines meiner Urmodelle auf diese Art gebaut. Aber ich habe dabei sehr viele Federn lassen müssen, deshalb werfe ich das kurz ein. Sieh es mir nach. Zum ersten ist das Schleifen sehr pestig, weil das Styrodur so viel weicher ist als das Sperrholz. Man müsste völlig mit ohne Druck ( ) arbeiten, aber es bleibt dabei, die Spanten stehen am Ende wieder hervor. Dann kommen die Lagen Matte drauf, Jetzt kann man alles schön rausspachteln, lackieren.. polieren... wow spiegelglatt alles perfekt. Abformen .. Arrghs.. jeder einzelne Spant ist in der Form nicht nur sichtbar, sondern auch fühlbar. Das liegt daran, daß das Harz schrumpft und einen enormen Druck auf das Urmodell ausübt, dem die weichesten Stellen als erste nachgeben.

) arbeiten, aber es bleibt dabei, die Spanten stehen am Ende wieder hervor. Dann kommen die Lagen Matte drauf, Jetzt kann man alles schön rausspachteln, lackieren.. polieren... wow spiegelglatt alles perfekt. Abformen .. Arrghs.. jeder einzelne Spant ist in der Form nicht nur sichtbar, sondern auch fühlbar. Das liegt daran, daß das Harz schrumpft und einen enormen Druck auf das Urmodell ausübt, dem die weichesten Stellen als erste nachgeben.

Ich konnte die Form retten, viele Stunden Arbeit und wüstes Fluchen hat das gekostet.

Mein Rat... Plotte die Spanten auf buntes Papier oder dünne Pappe, anstelle auf Holz. Und vor allem beim Verkleben bleibe unbedingt 4-5 mm von der zu erwartendens Außenkontur weg. Die Scheiben kleben trotzdem bombig aufeinander. Wenn Du mit dem Schleifpapier auf den Leim kommst, hat Du dasselbe Problem wie bei Holzspanten, ja sogar noch doofer, weil der Leim ausbricht und die Oberfläche verhunzt.

Ich weiß, lernen tut man nur aus selbst gemachten Fehlern... aber sag dann nicht, es hätte keiner was gesagt. Ich bin schon der Zweite, mindestens..

PeterKa

) arbeiten, aber es bleibt dabei, die Spanten stehen am Ende wieder hervor. Dann kommen die Lagen Matte drauf, Jetzt kann man alles schön rausspachteln, lackieren.. polieren... wow spiegelglatt alles perfekt. Abformen .. Arrghs.. jeder einzelne Spant ist in der Form nicht nur sichtbar, sondern auch fühlbar. Das liegt daran, daß das Harz schrumpft und einen enormen Druck auf das Urmodell ausübt, dem die weichesten Stellen als erste nachgeben.

) arbeiten, aber es bleibt dabei, die Spanten stehen am Ende wieder hervor. Dann kommen die Lagen Matte drauf, Jetzt kann man alles schön rausspachteln, lackieren.. polieren... wow spiegelglatt alles perfekt. Abformen .. Arrghs.. jeder einzelne Spant ist in der Form nicht nur sichtbar, sondern auch fühlbar. Das liegt daran, daß das Harz schrumpft und einen enormen Druck auf das Urmodell ausübt, dem die weichesten Stellen als erste nachgeben.Ich konnte die Form retten, viele Stunden Arbeit und wüstes Fluchen hat das gekostet.

Mein Rat... Plotte die Spanten auf buntes Papier oder dünne Pappe, anstelle auf Holz. Und vor allem beim Verkleben bleibe unbedingt 4-5 mm von der zu erwartendens Außenkontur weg. Die Scheiben kleben trotzdem bombig aufeinander. Wenn Du mit dem Schleifpapier auf den Leim kommst, hat Du dasselbe Problem wie bei Holzspanten, ja sogar noch doofer, weil der Leim ausbricht und die Oberfläche verhunzt.

Ich weiß, lernen tut man nur aus selbst gemachten Fehlern... aber sag dann nicht, es hätte keiner was gesagt. Ich bin schon der Zweite, mindestens..

PeterKa

Ich wusste nicht, dass Rotorköpfe so weit fliegen, also ohne Rotorwelle ...

Ich wusste nicht, dass Rotorköpfe so weit fliegen, also ohne Rotorwelle ...