Die Tragflächen

Die Tragflächen

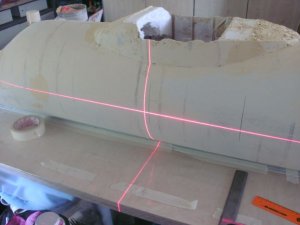

Da die Stabilität der Tragflächen nachgewiesen ist, habe ich mich an die Beplankung der Flächen gemacht. Ganz "altbacken" mit Weißleim, Spühflasche und Bügeleisen.

Die Beplankung hat ja nur im Flugmodus eine "tragende" Funktion. In Verbindung mit den Rotoren gibt es allerdings auch im Schwebeflug einen Punkt der Beachtung verdient. Der Abwind der Rotoren kann durch die Flächen nicht ungehindert nach unten abströmen. Die Tragflächen sind quasi immer im weg. Somit verliert das Modell im Schwebeflug an Auftrieb und die Rotoren werden durch die Fläche zum Schwingen angeregt.

Spannend zu sehen wie sich das im Modell zeigt und somit habe ich die Flächen bereits beim Trainingsgerät beplankt.

Sodele, ich hoffe - Bernd, dass ich Deine Fragen erst einmal beantworten konnte. Ach ja, Du hattest noch die twisted blades angesprochen - die verdrehten Rotorblätter. Glaube mir, auch große Modell fliegen mit symmetrischen Blätter mit einer Neigung von über 45°. Erst wenn das funktioniert lohnt sich der Urmodellbau von speziellen Blättern. Für mich ist das erst das i-Pünktchen ganz zum Schluss, wenn alle anderen Themen gelöst sind und funktionieren.

Grüße und Euch einen schönen Abend,

Markus

Die Tragflächen

Da die Stabilität der Tragflächen nachgewiesen ist, habe ich mich an die Beplankung der Flächen gemacht. Ganz "altbacken" mit Weißleim, Spühflasche und Bügeleisen.

Die Beplankung hat ja nur im Flugmodus eine "tragende" Funktion. In Verbindung mit den Rotoren gibt es allerdings auch im Schwebeflug einen Punkt der Beachtung verdient. Der Abwind der Rotoren kann durch die Flächen nicht ungehindert nach unten abströmen. Die Tragflächen sind quasi immer im weg. Somit verliert das Modell im Schwebeflug an Auftrieb und die Rotoren werden durch die Fläche zum Schwingen angeregt.

Spannend zu sehen wie sich das im Modell zeigt und somit habe ich die Flächen bereits beim Trainingsgerät beplankt.

Sodele, ich hoffe - Bernd, dass ich Deine Fragen erst einmal beantworten konnte. Ach ja, Du hattest noch die twisted blades angesprochen - die verdrehten Rotorblätter. Glaube mir, auch große Modell fliegen mit symmetrischen Blätter mit einer Neigung von über 45°. Erst wenn das funktioniert lohnt sich der Urmodellbau von speziellen Blättern. Für mich ist das erst das i-Pünktchen ganz zum Schluss, wenn alle anderen Themen gelöst sind und funktionieren.

Grüße und Euch einen schönen Abend,

Markus

Anhänge

-

0108 - Beplankung komplett- 4.JPG63,7 KB · Aufrufe: 128

0108 - Beplankung komplett- 4.JPG63,7 KB · Aufrufe: 128 -

0106 - Tragfläche Beplankung 1.JPG67,6 KB · Aufrufe: 157

0106 - Tragfläche Beplankung 1.JPG67,6 KB · Aufrufe: 157 -

0106 - Tragfläche Beplankung 3.JPG91,1 KB · Aufrufe: 116

0106 - Tragfläche Beplankung 3.JPG91,1 KB · Aufrufe: 116 -

0106 - Tragfläche Beplankung 4.JPG116,5 KB · Aufrufe: 158

0106 - Tragfläche Beplankung 4.JPG116,5 KB · Aufrufe: 158 -

0106 - Tragfläche Beplankung 5.JPG105 KB · Aufrufe: 144

0106 - Tragfläche Beplankung 5.JPG105 KB · Aufrufe: 144 -

0107 - Beplankung unten - 1.JPG64,3 KB · Aufrufe: 126

0107 - Beplankung unten - 1.JPG64,3 KB · Aufrufe: 126 -

0107 - Beplankung unten - 3.JPG50,9 KB · Aufrufe: 119

0107 - Beplankung unten - 3.JPG50,9 KB · Aufrufe: 119 -

0108 - Beplankung komplett- 2.JPG62,3 KB · Aufrufe: 171

0108 - Beplankung komplett- 2.JPG62,3 KB · Aufrufe: 171 -

0108 - Beplankung komplett- 3.JPG51 KB · Aufrufe: 159

0108 - Beplankung komplett- 3.JPG51 KB · Aufrufe: 159

Doch egal, am Baukonzept des Modells möchte und kann ich im Moment nichts ändern.

Doch egal, am Baukonzept des Modells möchte und kann ich im Moment nichts ändern.

darf nur erfolgen, wenn durch die Darstellung des Bildes im Rahmen

darf nur erfolgen, wenn durch die Darstellung des Bildes im Rahmen