Hallo Zusammen

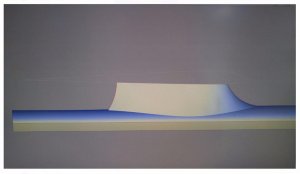

ich würde gerne ein T-Blade laminieren, mir fällt aber aktuell keine brauchbare Lösung ein wie die Form aussehen muss um ein entsprechendes T-Blade zu erhalten.

Bei einem klassischen Blade kann ich ganz einfach Laminat zwischen zwei in Form gebrachten "Presskörpern" pressen, aber bei einem T wird das schon schwieriger...

Wie geht man hier vor? Eventuell 3-teilige Form, aber wie dann für einen ausgeglichenen Pressdruck innen sorgen....?

HILFE - brauch eure Kreativität

DANKE

ich würde gerne ein T-Blade laminieren, mir fällt aber aktuell keine brauchbare Lösung ein wie die Form aussehen muss um ein entsprechendes T-Blade zu erhalten.

Bei einem klassischen Blade kann ich ganz einfach Laminat zwischen zwei in Form gebrachten "Presskörpern" pressen, aber bei einem T wird das schon schwieriger...

Wie geht man hier vor? Eventuell 3-teilige Form, aber wie dann für einen ausgeglichenen Pressdruck innen sorgen....?

HILFE - brauch eure Kreativität

DANKE

"Hihi"

"Hihi"

DANKE Stefan!

DANKE Stefan! )

)