Hallo zusammen,

nun habe ich auch mal ein paar Minuten und möchte nochmals kurz ein paar nähere Überlegungen zum RPM niederschreiben. Wie schon zuvor gesagt, sind Björn und Daniel mit dem Wunsch auf einen hoch gestreckten DLG auf mich zu gekommen. Da musste ich natürlich erstmal ein paar Fragen stellen was Sie sich denn so vorstellen. Durch die Spannweitenbeschränkung im F3K ist ein Streckungszuwachs doch ein recht zweischneidiges Ding, denn es geht nur durch kleinere Flächentiefen. Hinsichtlich der Profilwiderstände und maximalen Auftriebsbeiwerte ist das natürlich nicht unbedingt optimal, denn die Widerstände steigen und der max. Auftrieb sinkt ab. Die höheren Widerstände bedeuten, dass für gleiches Gleiten eine höhere Flächenbelastung erforderlich ist. Das sinkende CAmax kann hier fürs Thermikfliegen mit Ballast ein Problem werden und bisher waren alle Versuche die ich kenne nicht so "Rund" und universell einsetzbar wie konventionelle Geometrien ala. Salpeter, Whirli, Concept. Meine Frage war natürlich deshalb: Warum wollt ihr das?

Die Frage war recht schnell beantwortet: "Wir wollen höher starten und besser floaten als die Anderen"

Der Punkt "höher starten" ist für mich eigentlich der einzige wirklich große Vorteil der sich durch die Streckungserhöhung ergibt. Das liegt nicht direkt an der Streckung, sondern daran, dass sich auf Grund der reduzierten Flügelfläche höhere Flächenbelastungen bei gleichem "Wurfgewicht" ergeben. Nun kommt vielleicht bei dem ein oder anderen die Frage, was denn Wurfhöhe mit Flächenbelastung zu tun hat. Dies ist recht einfach zu beantworten wenn man die Physik mit ins Boot nimmt. Es gibt stark vereinfacht meiner Ansicht nach 3 Faktoren die die Endhöhe beeinflussen:

1.) die kinetische Energie bei Abwurf (Masse & Geschwindigkeit)

2.) der Zuwachs an potentieller Energie durch Höhenzuwachs (kinetische Energie wird in potentielle Energie umgewandelt)

3.) Luftkräfte die das Modell zusätzlich stetig verlangsamen (negative Beschleunigung)

Wenn wir nun davon ausgehen, dass zwei Modelle mit unterschiedlichen Flügelinhalten gleich schwer sind, so kann ein Werfer diese mit gleicher Geschwindigkeit abwerfen. Damit wäre Punkt 1) für beide Modelle identisch. Da beide die identische Masse besitzen haben Sie auf Grund der ansteigenden Höhe den gleichen Zuwachs an potentieller Energie und es würde sich für eine bestimmte Endgeschwindigkeit X die gleiche Höhe einstellen. Hiermit kommt auch Punkt 2) nicht für einen Wurfhöhenunterschied in Frage.

Nun wären wir schon bei Punkt drei...dem Abbremsen auf Grund der Luftkräfte. Nimmt man die Formel: F= m x a ...also Kraft ist Masse mal Beschleunigung und stellt diese nach a um so ergibt sich a = F/m. Und genau hier kommt die Flächenbelastung ins Spiel...wenn auch Versteckt, denn in F steckt auch die Flügelfläche (F= 0.5*rho*cd*c²*A). Da bei den hohen Wurfgeschwindigkeiten der Unterschied im Profil-Widerstandsbeiwert quasi 0 sein kann...wovon wir auch hier wieder ausgehen…so bleibt eigentlich nur A/m als Unterschied beider Modelle übrig (a = A/m). Bei gleicher Masse m sollte die Geschwindigkeitsabnahme bei der kleinerer Fläche, also die mit der größerer Flächenbelastung geringer sein und es kann mehr kinetische in potentielle Energie umgewandelt werden….also mehr Wurfhöhe.

Neben dem auch schon in der Realität erwiesenen Vorteil im Wurf…bzw. den leichter erzielbaren Höhen…pusht eine hohe Streckung die Leistung dort wo viel Auftrieb benötigt wird. Hierdurch können bei gleichem Sinken etwas höhere Flächenbelastungen geflogen werden. Nun kommt jedoch das große ABER. Die Profile müssen es auch ermöglichen in diese hohen Auftriebsbereiche zu kommen. Zumindest die häufig eingesetzten Zone 2 Profile können dies meiner Ansicht nach bei weitem nicht ausreichend. Auf der anderen Seite haben diese klar ihre Stärken im Wurf und im Streckenflug.

Wie schon angedeutet geht die Profilierung des RPM einen ganz anderen Weg. Das Ziel ist es eine sehr Thermik und auch float starke Maschine zu bauen, welche daher auch mit hohen Flächenbelastungen noch gut geflogen werden kann. Wobei die "hohe" Flächenbelastung auf Grund der relativ kleinen Fläche ein geringeres Gesamtgewicht bedeutet wie beispielsweise beim Salpeter oder Whirli. Daher stand der Fokus darauf, möglichst viel Auftrieb mit einer guten Effizienz schon aus der Profilierung zu holen. Des Weiteren sollten die zu erwartenden Einbußen im niedrigen mittleren Auftriebsbereich…also Strecke bei Wind…nicht zu groß ausfallen. Gleiches gilt für den Wurf.

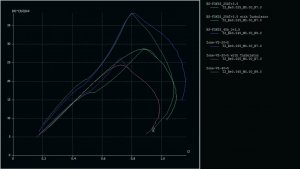

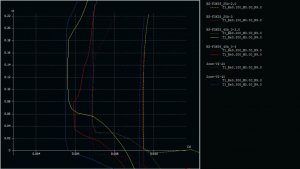

Um es nicht zu lang werden zu lassen fange ich mit einer kurzen Gegenüberstellung der Polaren in Thermikstellung/Floatstellung an.

Man erkennt sehr schnell den doch deutlichen theoretischen Vorteil der RPM Profilierung in diesem Flugzustand. Wie schon bei der Nova war es mir sehr wichtig einen abrissfesten Außenflügel zu bekommen, da hierdurch das „Zocken“, insbesondere mit Ballast, deutlich angenehmer und unterm Strich auch effizienter wird. Im direkten Vergleich zum passenden Zone 2 Profil (Zone-V2-20) hat das BS-F3K35_25k deutliche Vorteile bei Auftriebsbeiwerten > 0.7. Jedoch zeigt sich mal wieder dass es die „eierlegendeWolmilchsau“ noch immer nicht gibt. Mit der für Thermik gewählten Klappenstellung hat das Außenflügelprofil des RPM einen deutlichen Nachteil unter CL=0.7. Dies ist nicht schlimm, jedoch wird hierdurch das Tempomanagement wichtiger. Ein Versuch mit Turbulator bei 40% zeigt jedoch, das sich dieser Nachtteil weitestgehend beseitigen lässt. Das Zone-V2-20k springt hier auf die erzwungene frühere Umschlagslage natürlich auch an, jedoch ist die Reduktion im Profilwiderstand deutlich kleiner, so dass sich die Frage stellt ob es beim Zone 2 am Außenflügel überhaupt einen Vorteil bringen würde…den leider ist in XFoil nicht der Zusatzwiderstand des eigentlichen Turbulators berücksichtig. Anders als am Außenflügel hat das Wurzelprofil trotz größerer Profildicke (5.4% Zone V2 / 5.75% BS-F3K35-45) keine Nachteile im für den Thermikflug mit relevanten Auftriebsbereich. Die im Vergleich zum passenden Zone V2 höhere Steigzahl bei hohen Auftriebsbeiwerten fällt nicht ganz so groß aus wie am Außenflügel, sollte aber dennoch sichtbar bessere Steigleistungen im engen oder ballastierten Kreisen bringen.

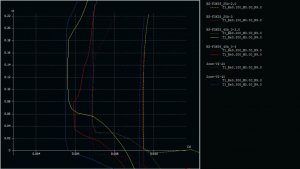

Hiermit hätten wir nun eine der Hauptdisziplinen kurz besprochen. Neben der Performance „in der Blase“ oder beim „Floaten“ muss ein F3K Modell jedoch auch eine gewisse Streckenflugperformance haben. Hier ist das Zone V2 noch immer ein guter Benchmark. In der folgenden Abbildung sind daher äquivalent wie zuvor die entsprechenden Wurzel & Randbogenprofile in der typischen Klappenstellung dargestellt. Diesmal ist jedoch nicht die Steigzahl, sondern die Gleitzahl (Cl/Cd) interessant.

Interessant ist hier der Auftriebsbereich von Cl=0.3 bis Cl =0.5. Hier zeigt sich, dass insgesamt beide Profilserien eine ähnliche Gleitleistung an den Tag legen sollten. Für den RPM sollte dies bedeuten, dass wenn der Plan mit den möglichen höheren Flächenbelastungen aufgeht, die Streckenperformance besser sein sollte, denn bei gleichen Flächenbelastungen besteht kein signifikanter Nachteil auf Seiten der RPM Profilierung.

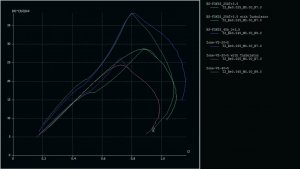

Nachdem wir nun die beiden wichtigsten Flugzustände zumindest grob besprochen haben bleibt noch der „Start“ übrig. Hier ist das Zone V2 ja bekannt für seine sehr guten Starthöhen und ist daher ebenfalls ein guter Benchmark Kandidat. Im Prinzip kann der „Start“ im F3K in zwei Phasen aufgeteilt werden. Einerseits die „Rotationsphase“ direkt nach dem Abwurf und die „Steigphase“ welche sich daran anschließt. Die „Rotationsphase ist dadurch geprägt, das der Flügel mit möglichst wenig Widerstand einen Gewissen Auftrieb produzieren muss um vom näherungsweise horizontalen Abwurf in die steile Steigphase zu rotieren. Die Steigphase auf der anderen Seite ist, je nach Bahnkurve, durch Auftriebsbeiwerte kleiner Cl=0.1 bis hin zu Cl=0 geprägt. Je nach Profilierung kann es daher sinnvoll sein für die Rotationsphase neben einer anderen Trimmung auch eine andere Klappenstellung zu verwenden. Doch nun genug des prinzipiellen Geschwafels und hin zum Profilvergleich.

Vergleicht man die Polaren des „Wurzelprofiles“ BS-F3K35_45k mit dem entsprechenden Zone V2 Kandidaten, so zeigt sich, dass das Zone hier insgesamt der Gewinner sein sollte. Eine Reynoldzahl von 300000 entspricht für die Wurzel des RPM in etwa der Geschwindigkeit beim Abwurf eines guten Werfers. Hier kann das Profil des RPM nur dann mithalten, wenn es mit ca. 2° S-Schlag und etwas Auftrieb arbeiten muss. Dies entspricht zunächst einmal genau den Anforderungen der Rotationsphase. Zumindest in den ersten Metern nach Ende der Rotationsphase sollte der Zone V2 Profilierte Flieger schon Widerstandsvorteile gegenüber meiner Profilierung haben, wenn ein relativ gerader Steigflug mit CL < 0.05 vorliegt. Hier kann man mit etwas mehr S-Schlag beim RPM zumindest einen Teil retten. Da die Geschwindigkeit nun Stetig abnimmt landet man irgendwann in einem Bereich in welchem es nur noch geringe Widerstandsunterschiede gibt. Dieser ist Beispielhaft bei einer Reynoldzahl von 200000 dargestellt. Dies entspricht ca. 80km/h. Auch hier gilt für die 2° S-Schlag das senkrechtes Steigen eher etwas ungünstig sein dürfte. Mit etwas mehr Klappe (z.B.3°)ist dies jedoch kein Problem mehr.

Um nicht zu viele Kurven in ein Diagramm zu packen…es ist ja schon so unübersichtlich genug…sind die Profile des Außenflügels nur bei ca. 80km/h dargestellt. Äquivalent zur Wurzel hat die Profilierung des Außenflügels/Randbogens ebenfalls insgesamt einen kleinen Widerstandsnachteil gegenüber der vergleichbaren Zone V2 Profilierung, anders als an der Wurzel ist dieser jedoch auch bei höheren Geschwindigkeiten quasi konstant und nimmt nicht zu.

Auf Grund der anderen Profilauslegung des RPM ist es nicht verwunderlich das es zumindest im wirklichen Schnellflug, sprich insbesondere in den ersten Sekunden des Starts, Nachteile in Kauf genommen werden müssen. Ich bin jedoch der Meinung dass man dies mit etwas Feintrimm und einer angepassten Bahnkurve wahrscheinlich ganz gut in den Griff bekommt und sich keine signifikant geringeren Wurfhöhen ergeben.

Tja…da wären wir nun am Ende dieses kurzen Einblickes in das Konzept und die Profilierung des RPM angekommen. Ich denke es ist ein recht interessantes Konzept was auch ein wenig abseits des aktuellen Trends angesiedelt ist.

Gruß

Björn

Alle meine Fragen bleiben ungeklärt und auch sonst hat sich hier niemand zu der ein oder anderen Textzeile bequemt

Alle meine Fragen bleiben ungeklärt und auch sonst hat sich hier niemand zu der ein oder anderen Textzeile bequemt  ...

...

Frauen können manchmal so herzlos sein)

Frauen können manchmal so herzlos sein)