Nachdem ich die Testfahrten mit meiner Nautilus erfolgreich hinter mir habe, habe ich beschlossen, meine Erfahrungen in ein zweites, verbessertes Boot einfließen zu lassen, dass die Design-Wasserlinie erreichen, und eine größere BAtteriekapazität haben soll. Ausgang hierfür sind alle Teile, die ich auch in einem Bausatz unterbringen würde.

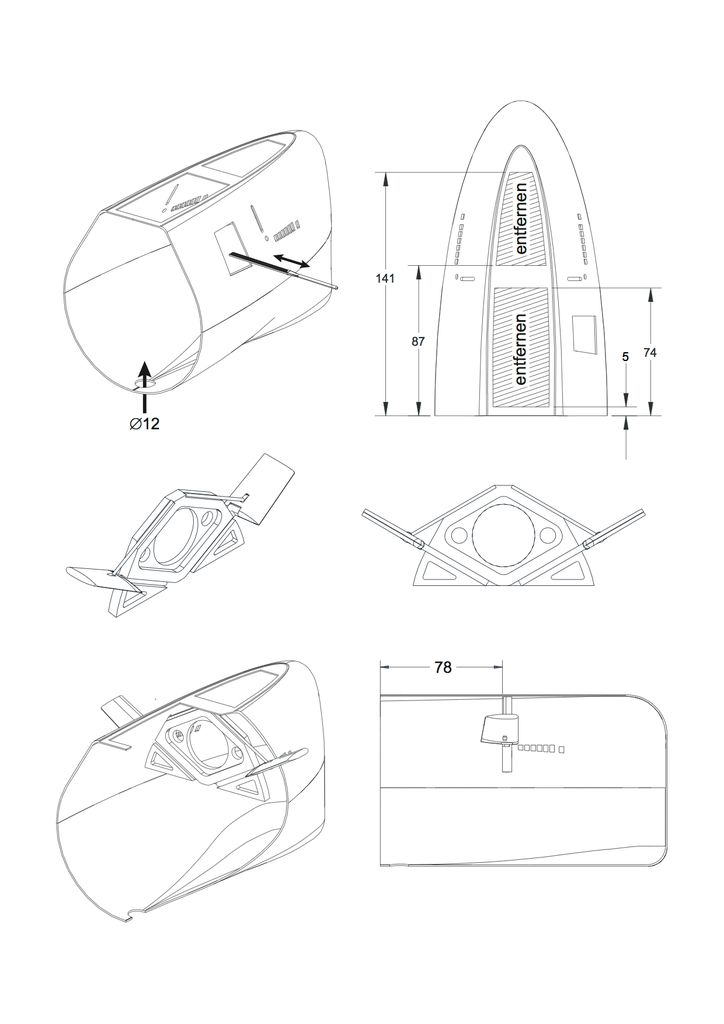

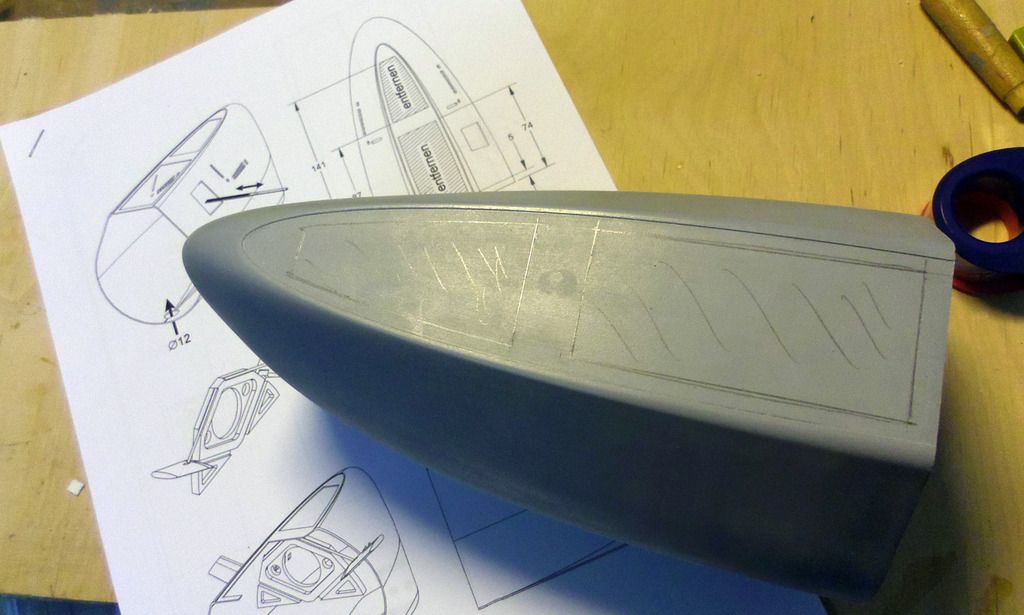

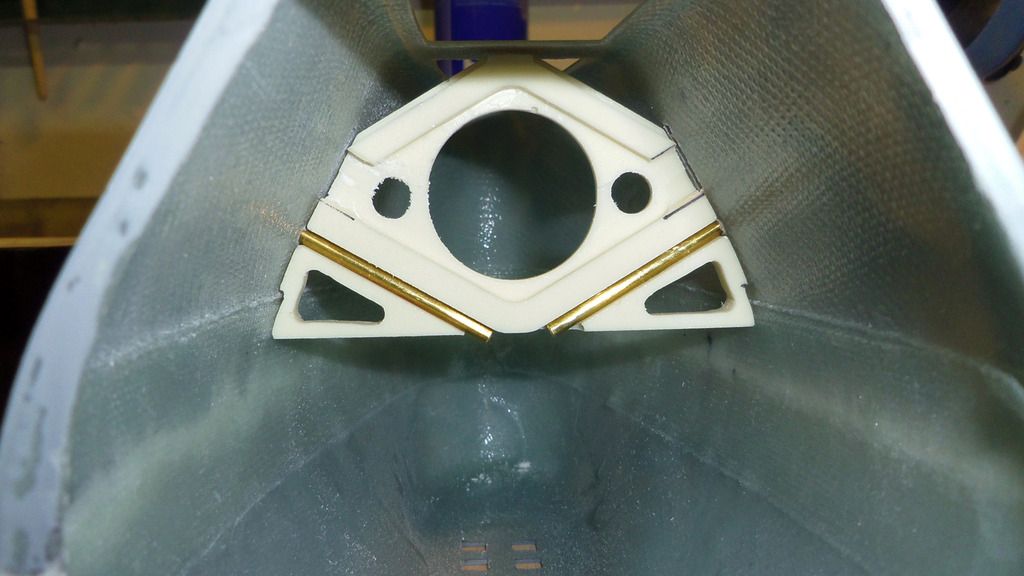

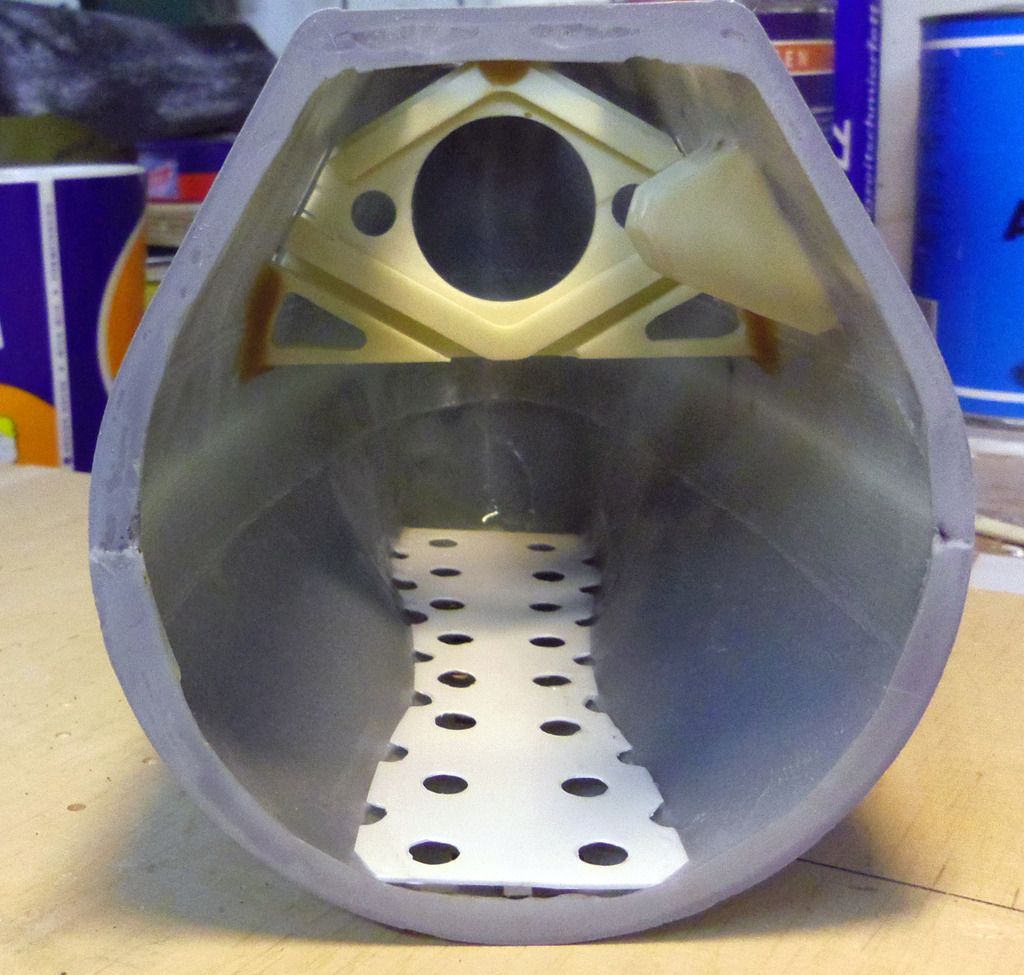

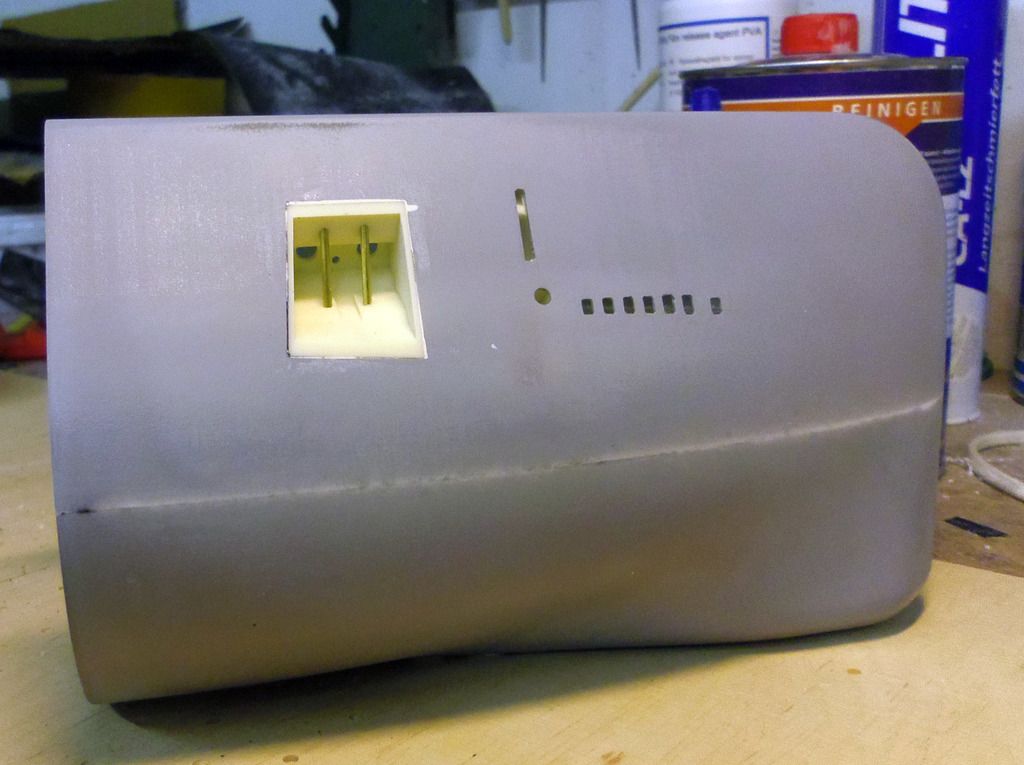

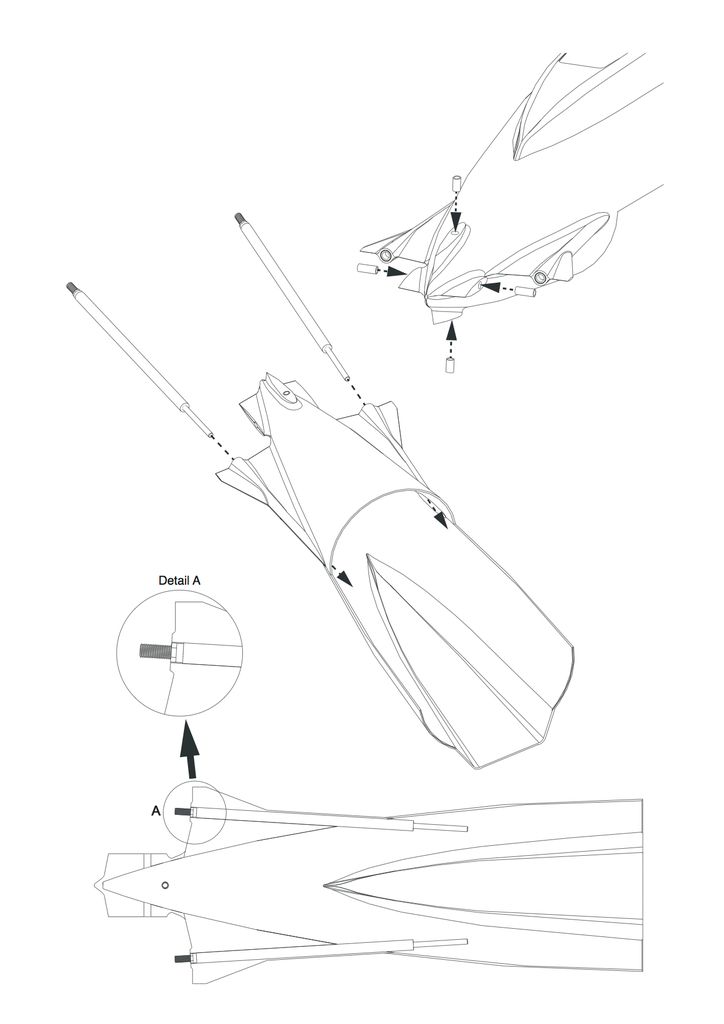

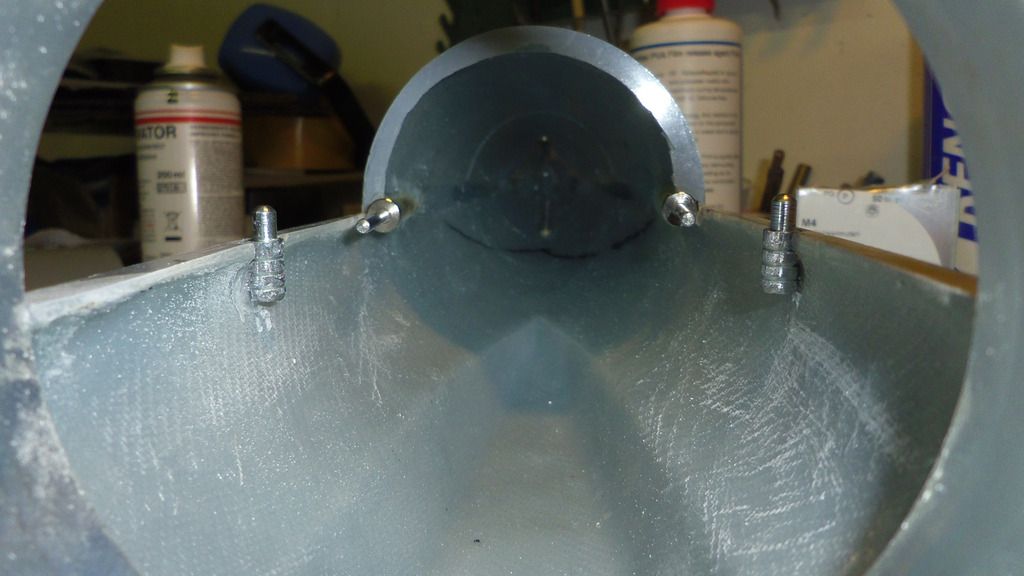

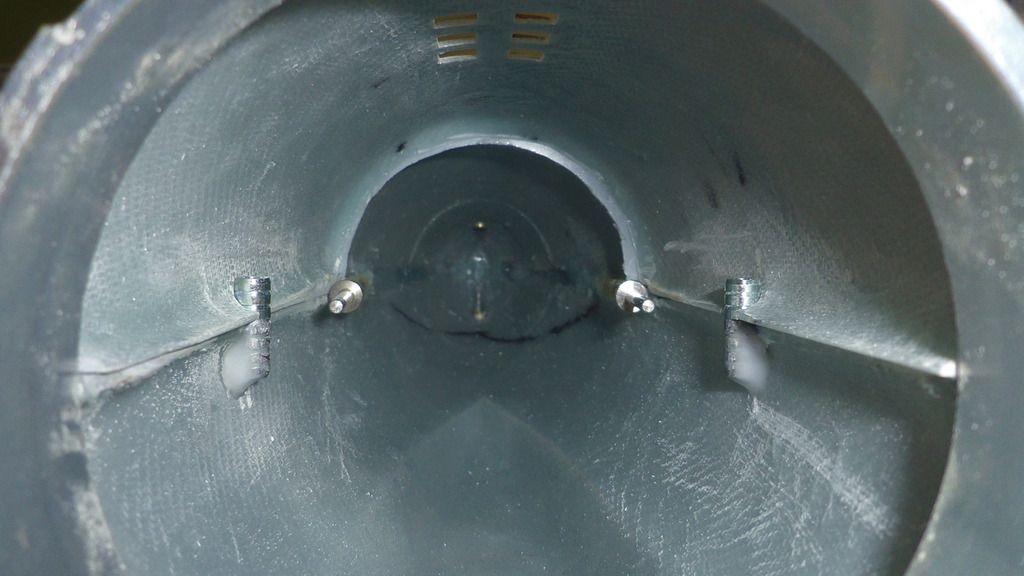

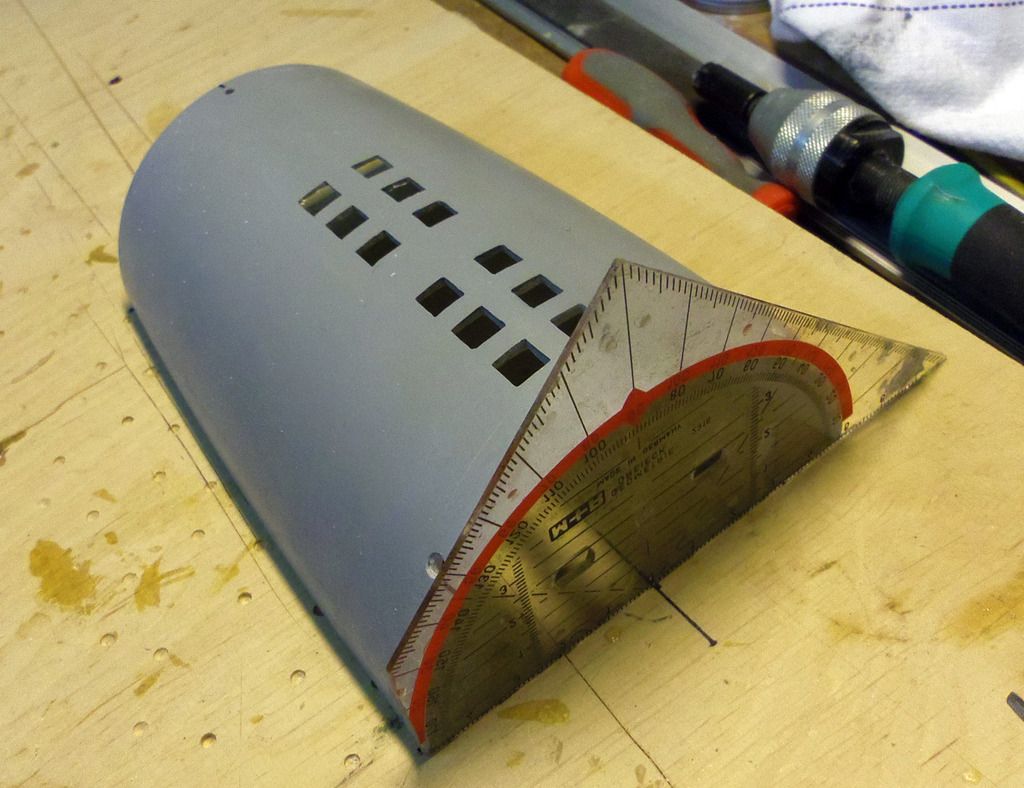

GFK-Teile: Alle Teile aus Glasgewebe mit Gelcoat als Deckschicht. Die Formen sind auf Grundlage CNC-gfräster Urmodelle entstanden. Die Teile Umfassen:

- Bug

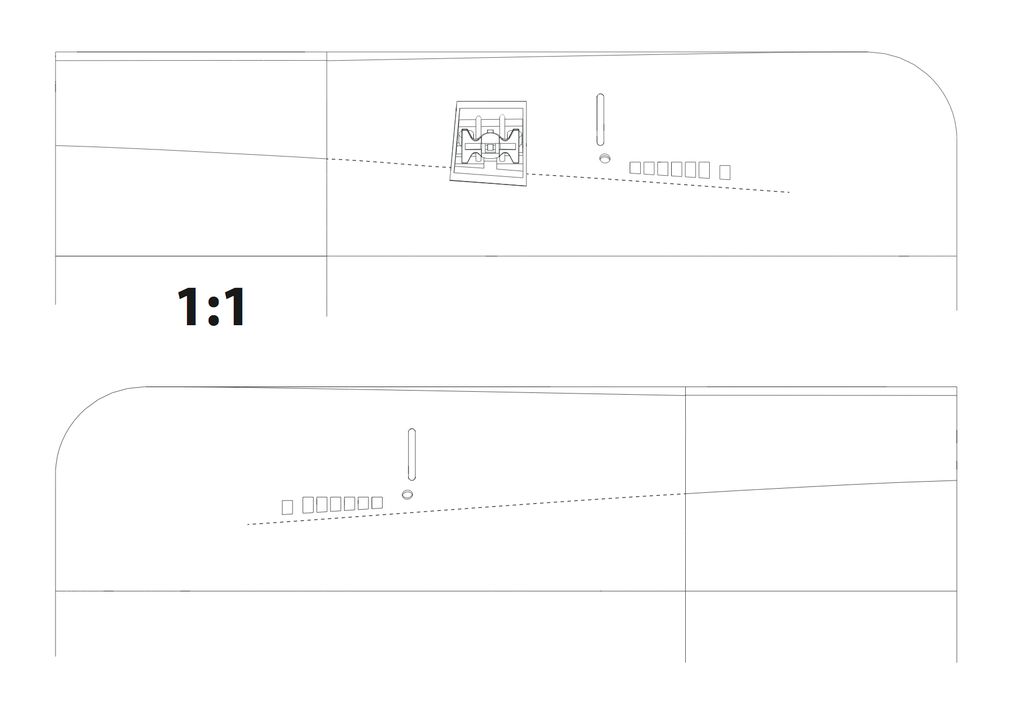

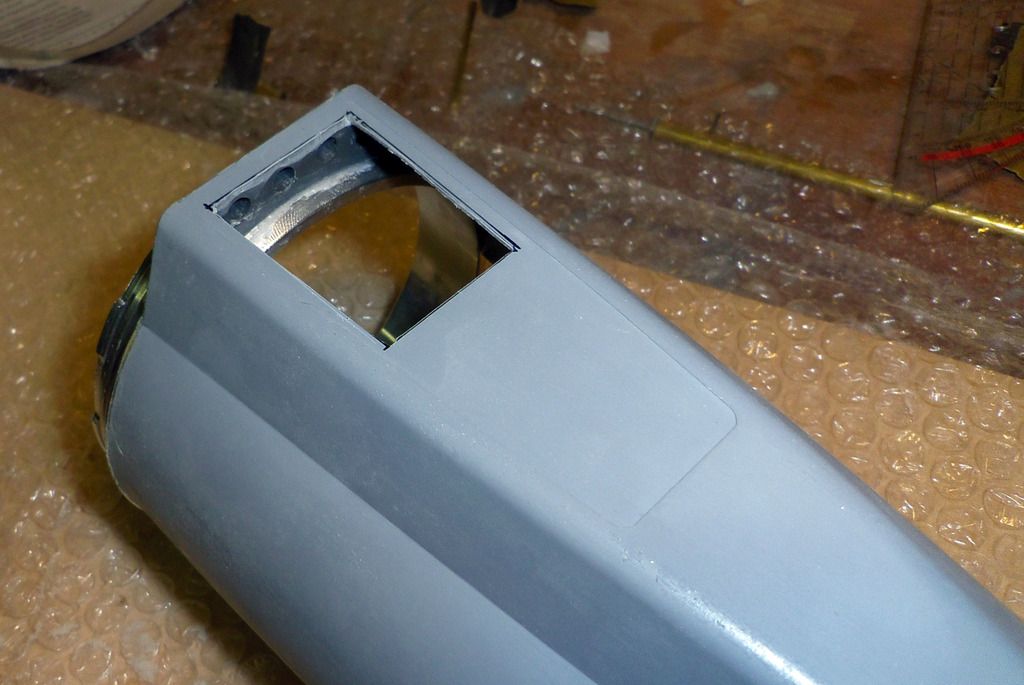

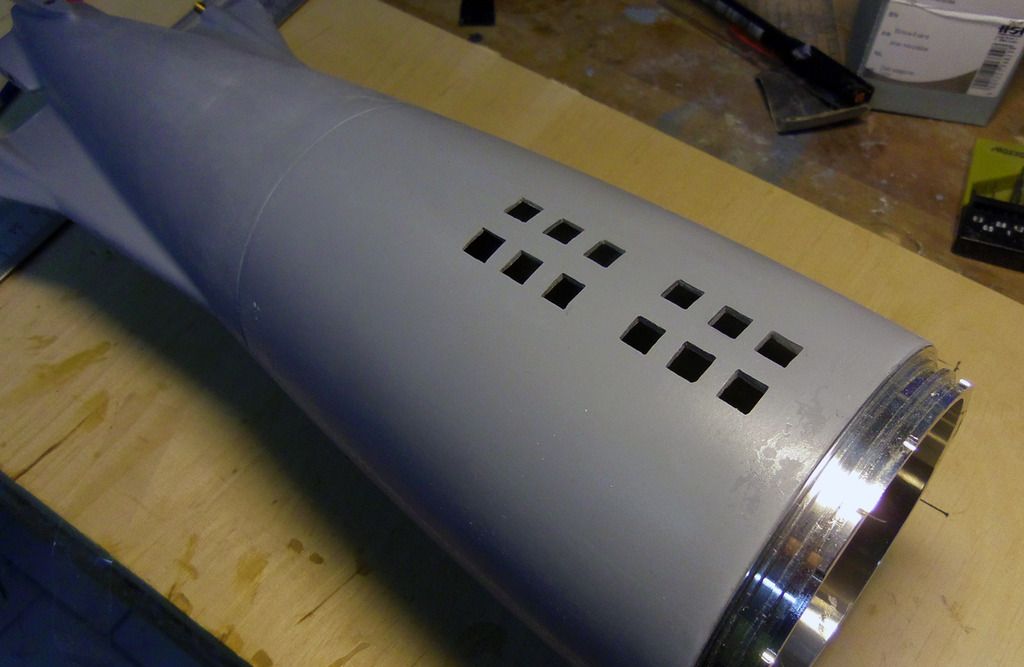

- Hauptrumpf

- Heck

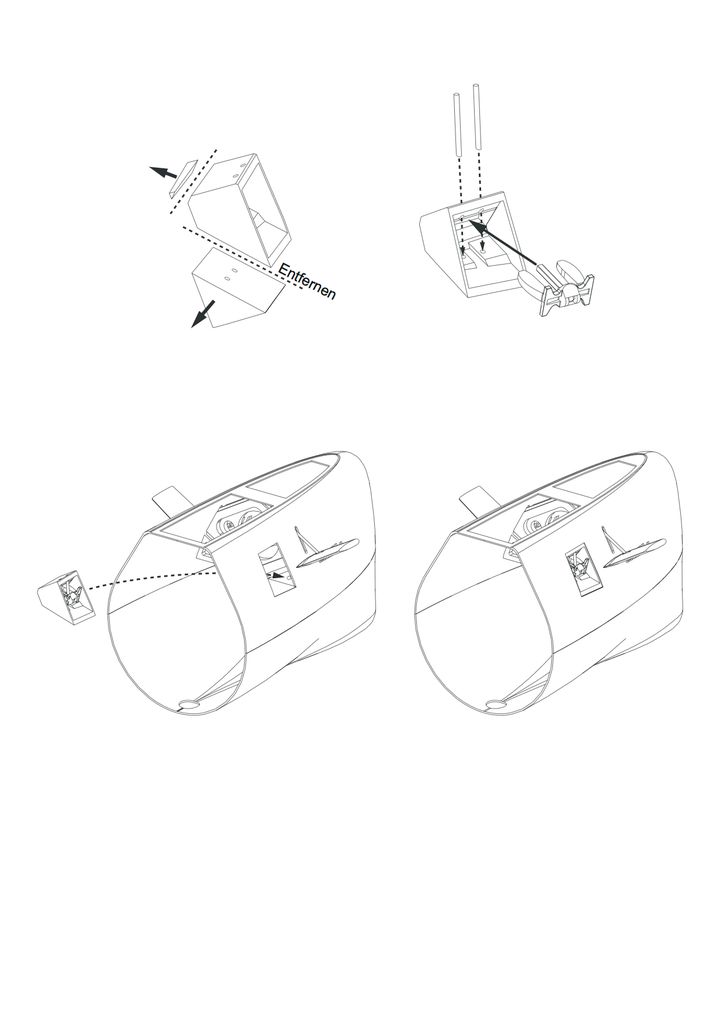

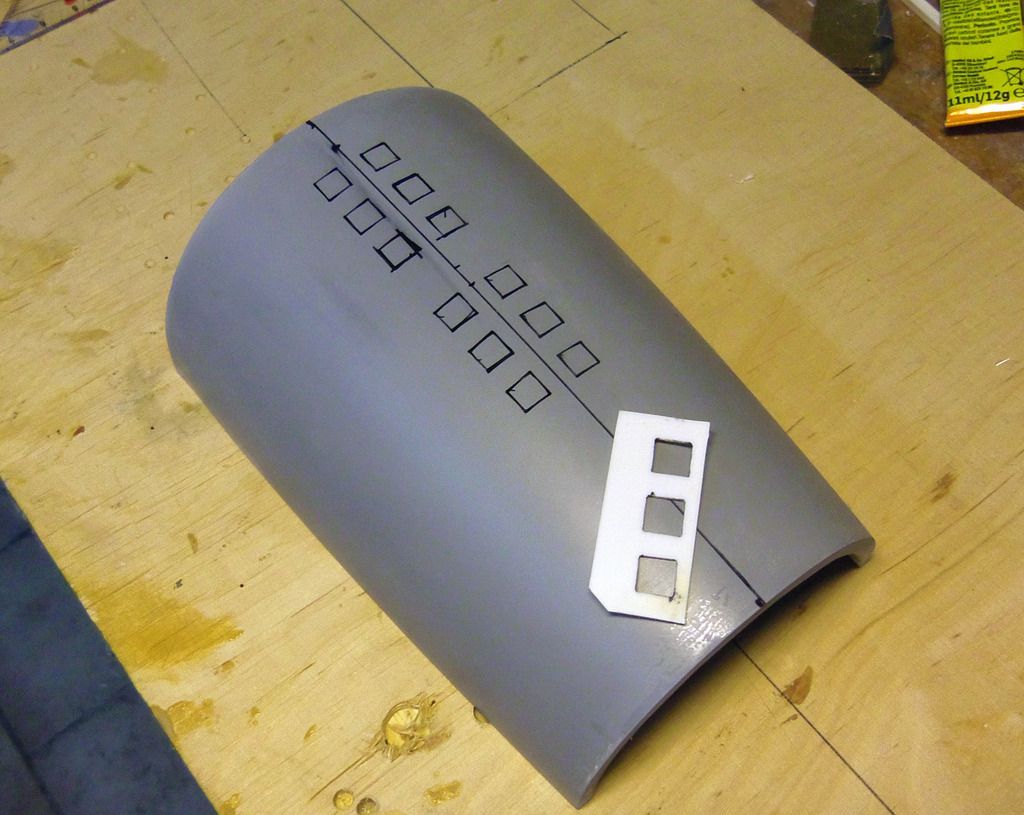

- Serviceklappe

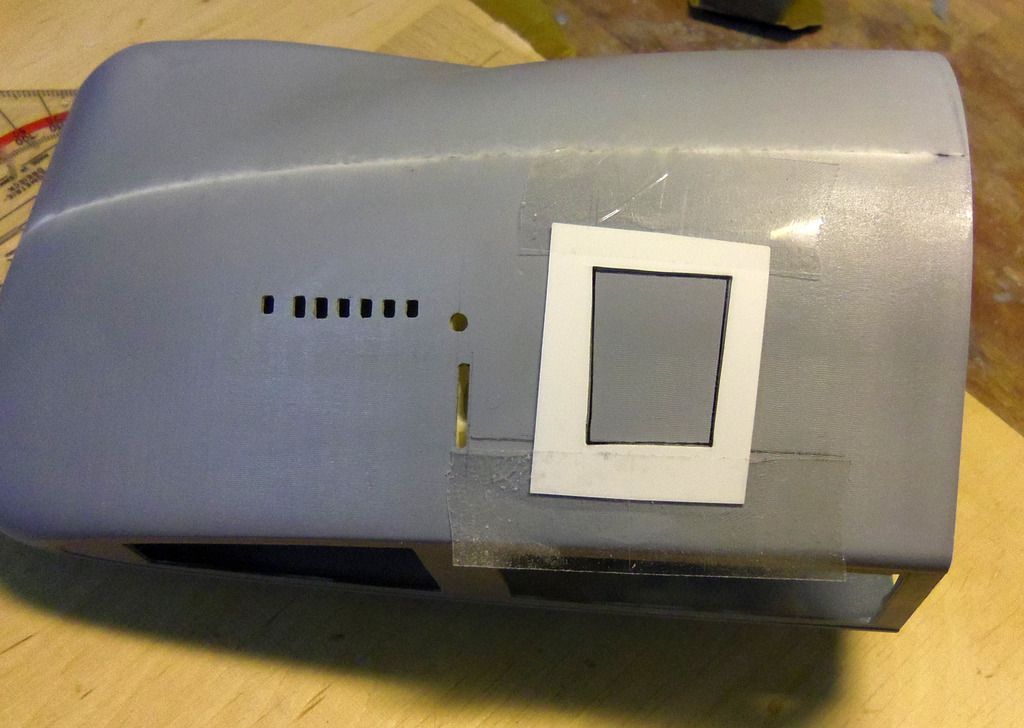

- Turm

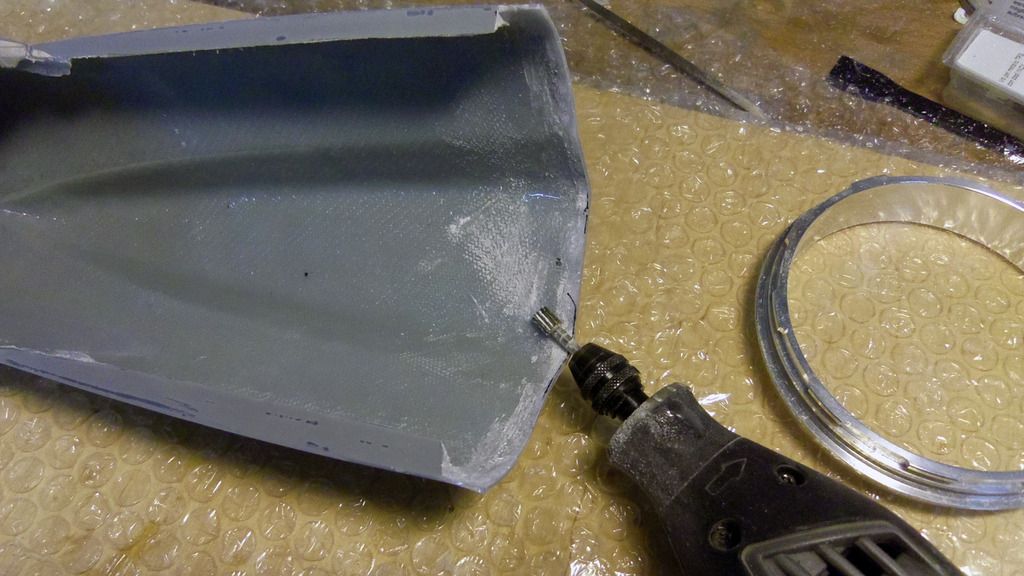

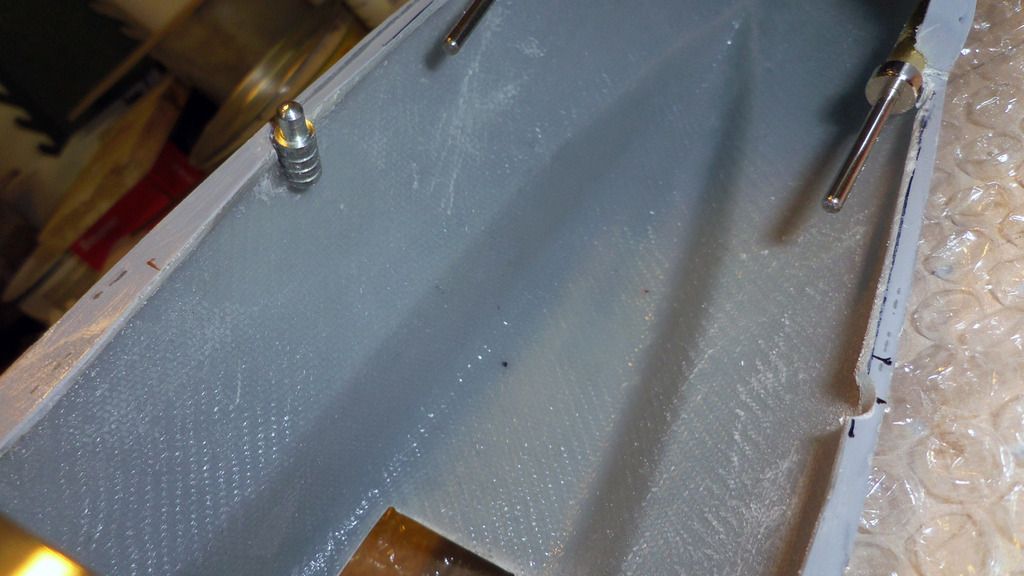

- alle Ruder

- Heckspant (nicht abgebildet)

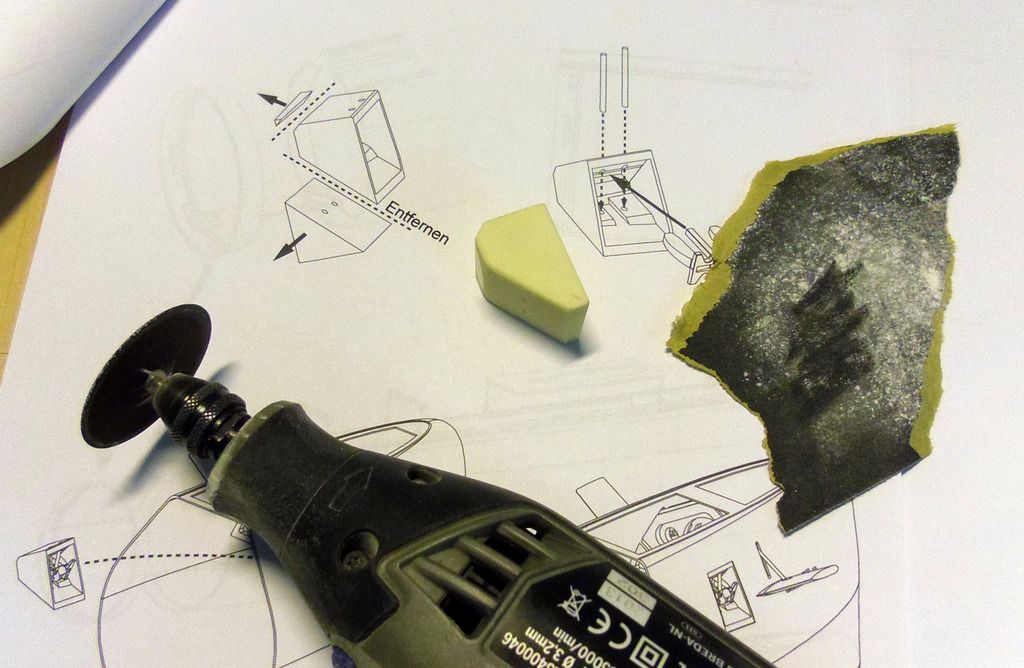

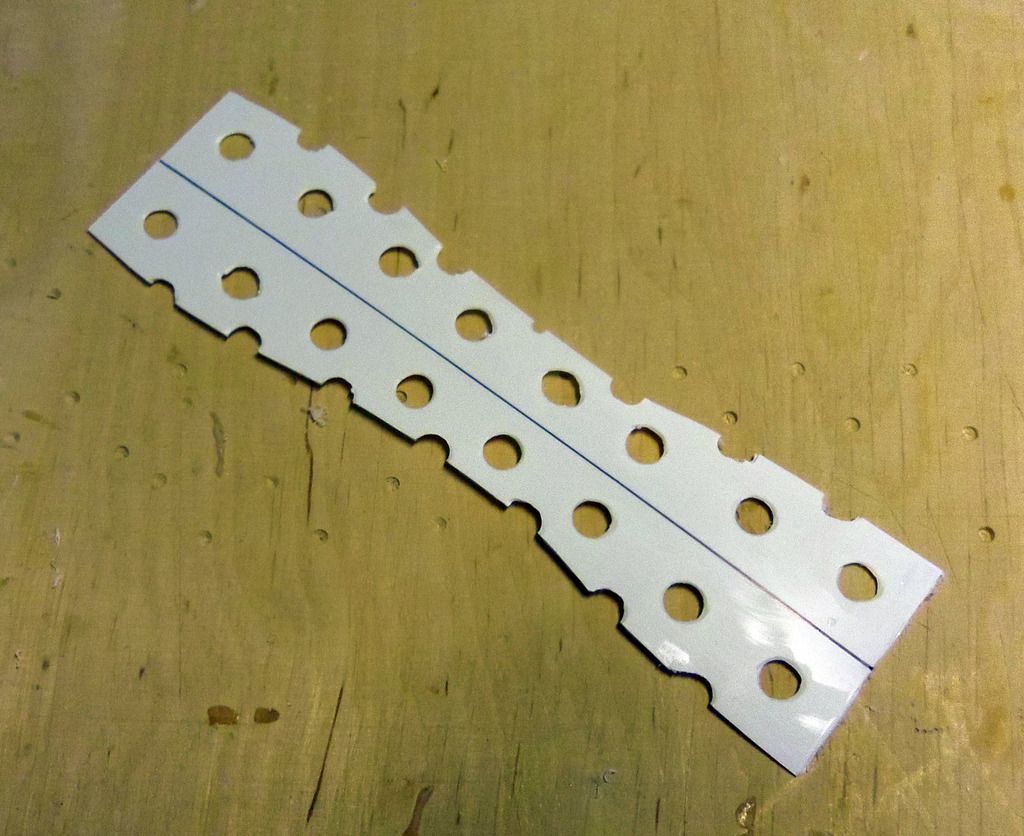

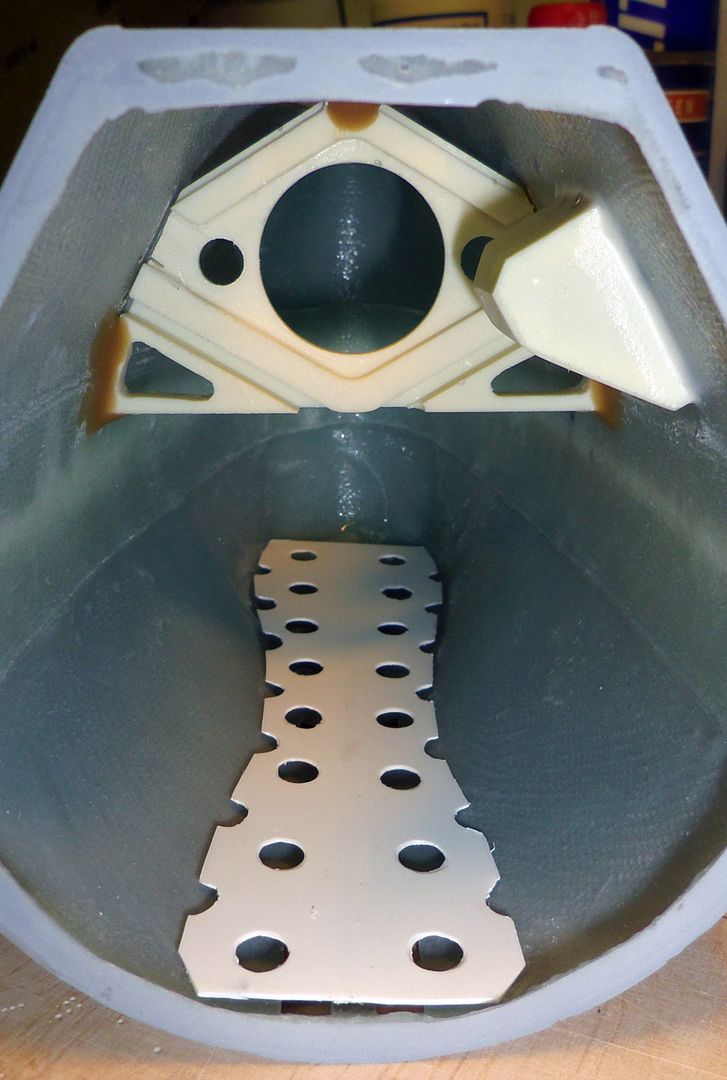

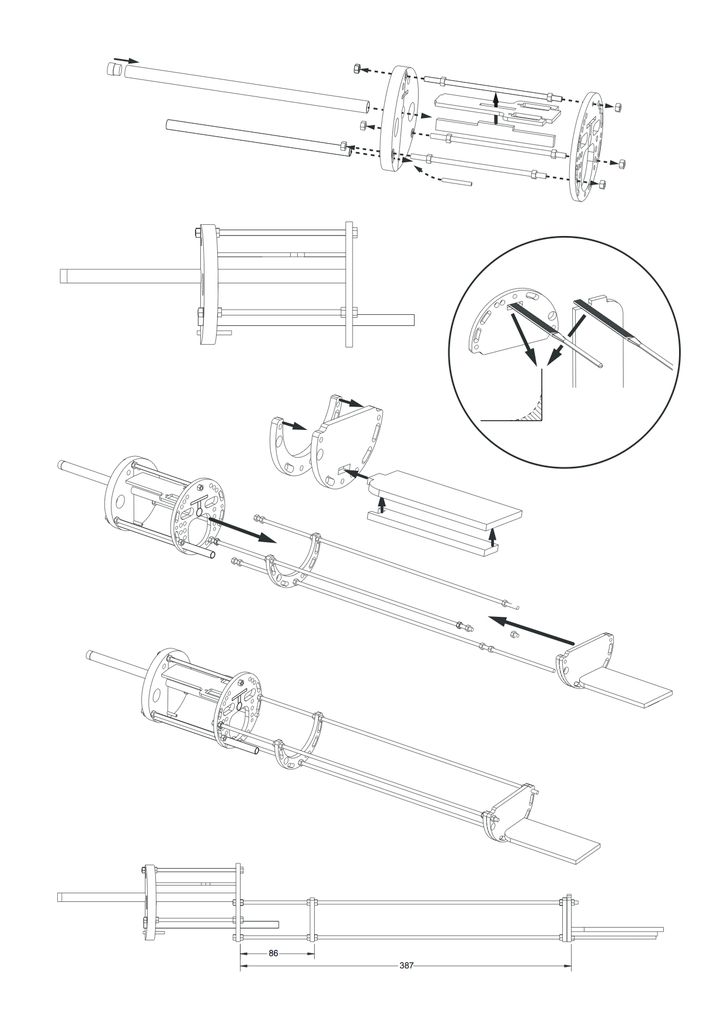

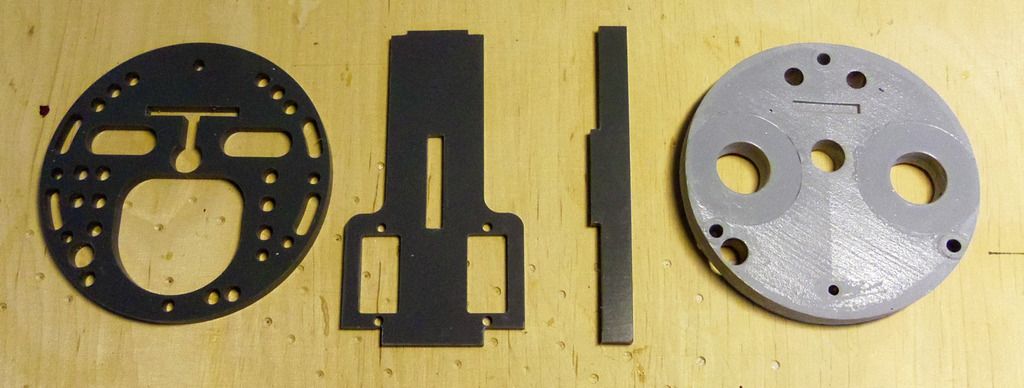

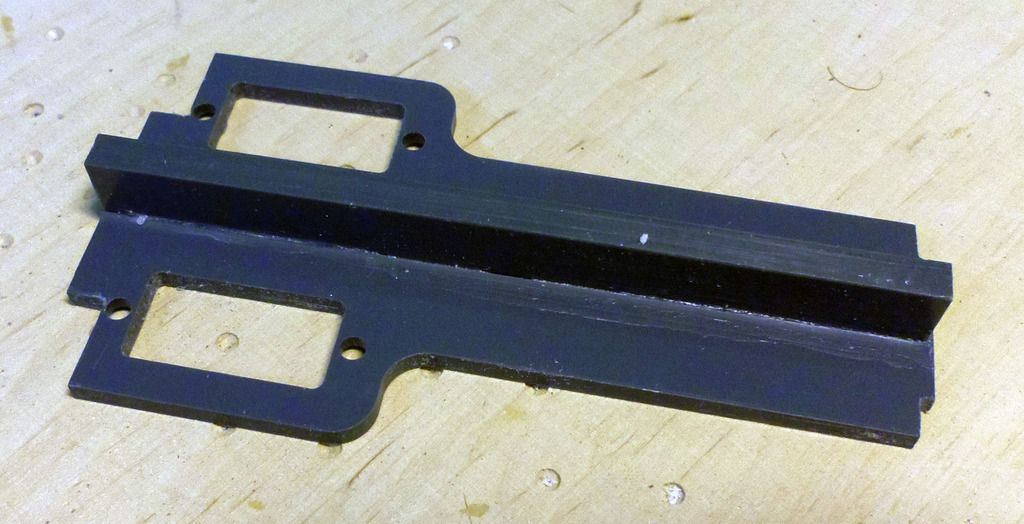

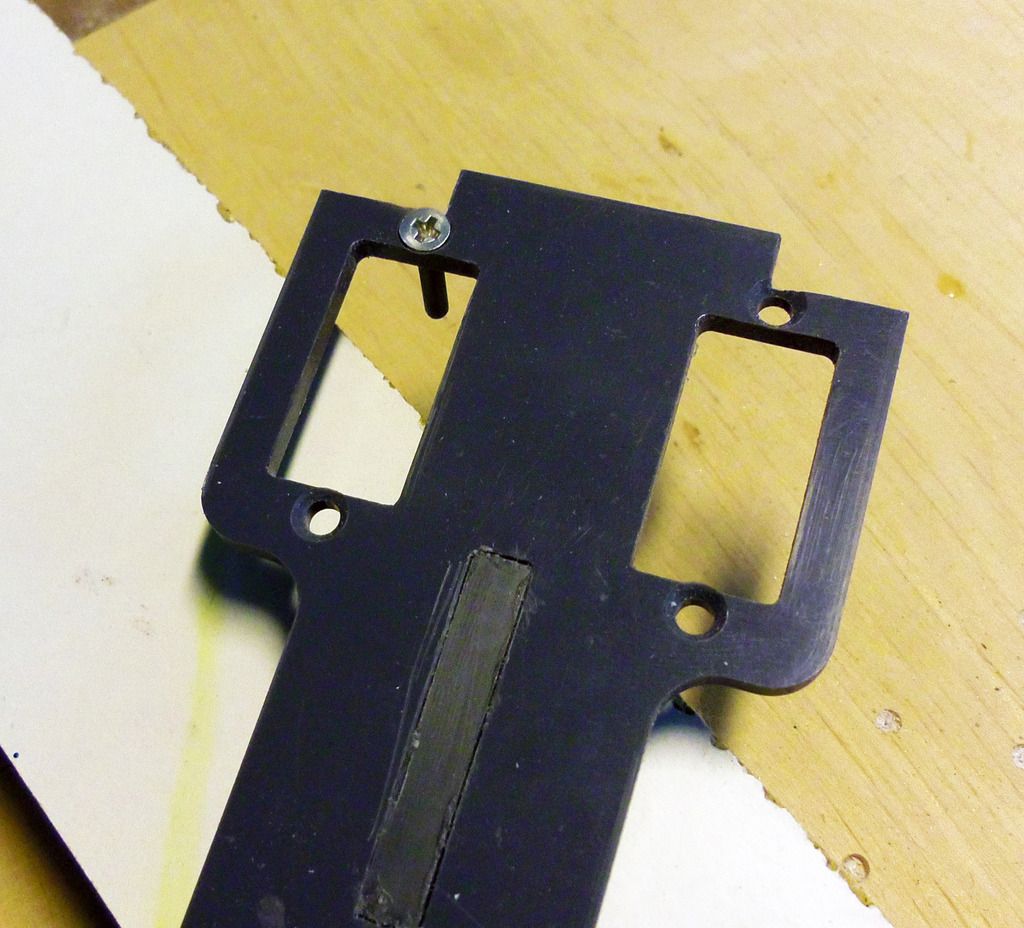

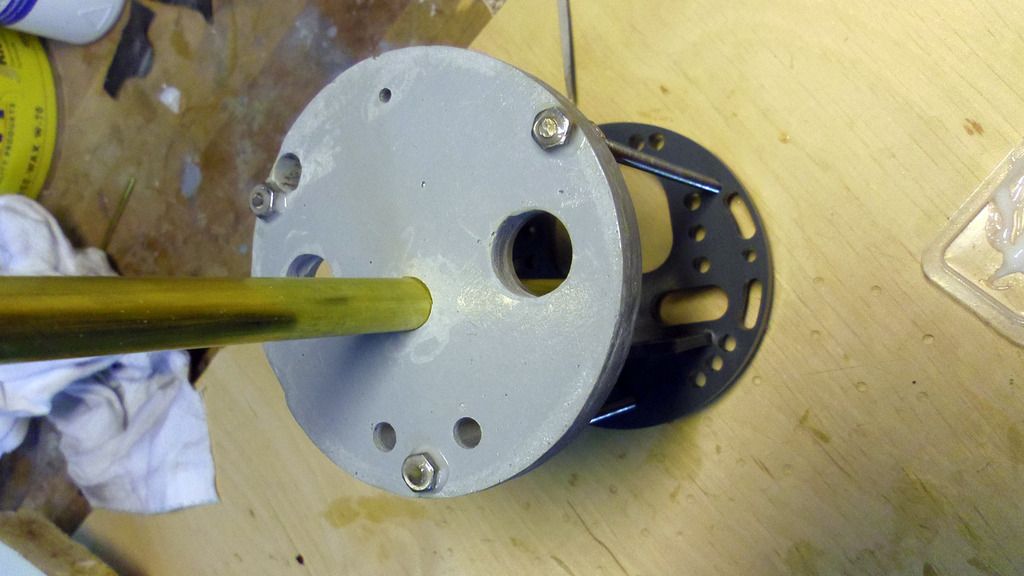

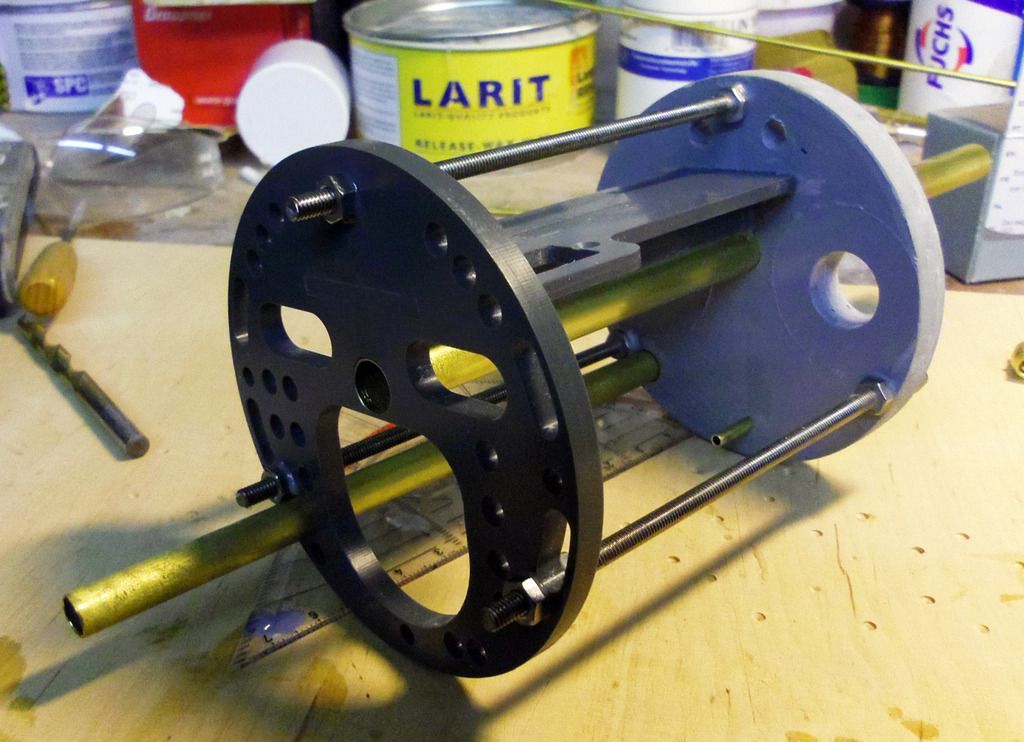

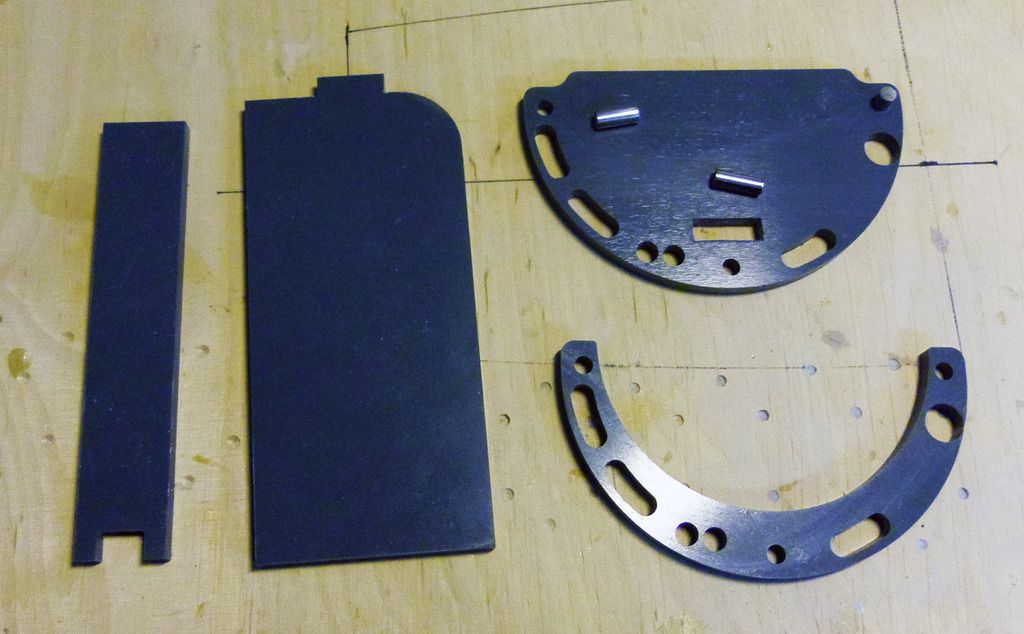

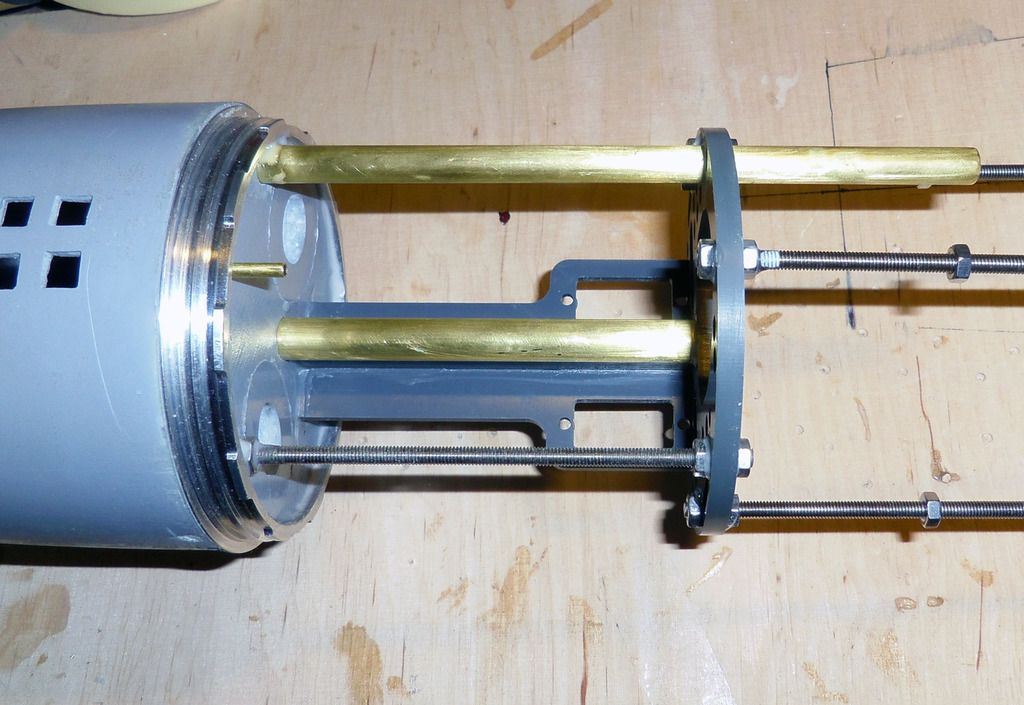

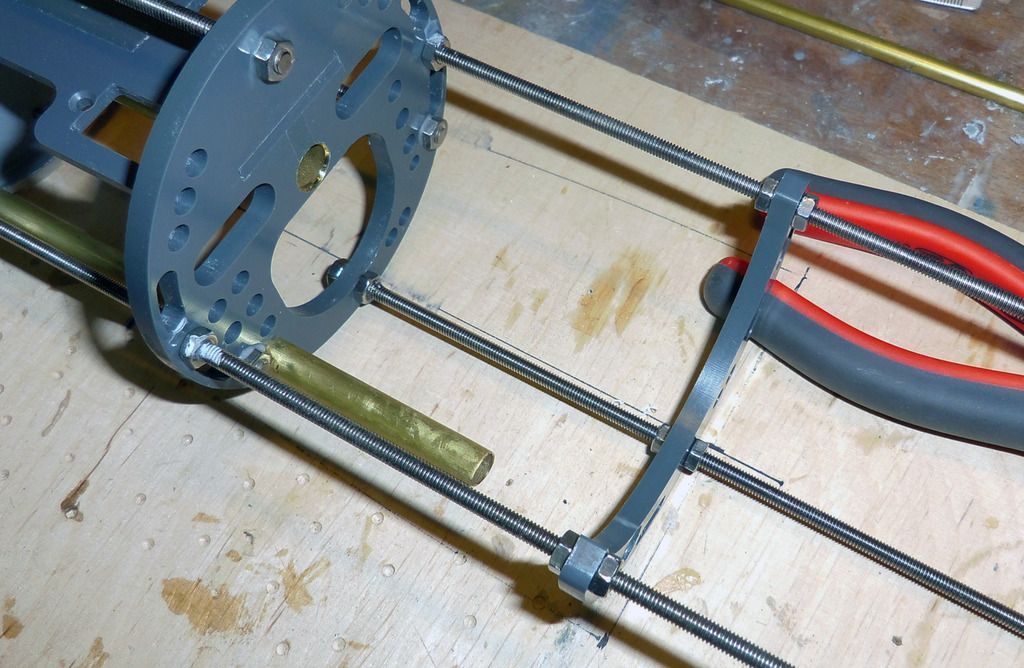

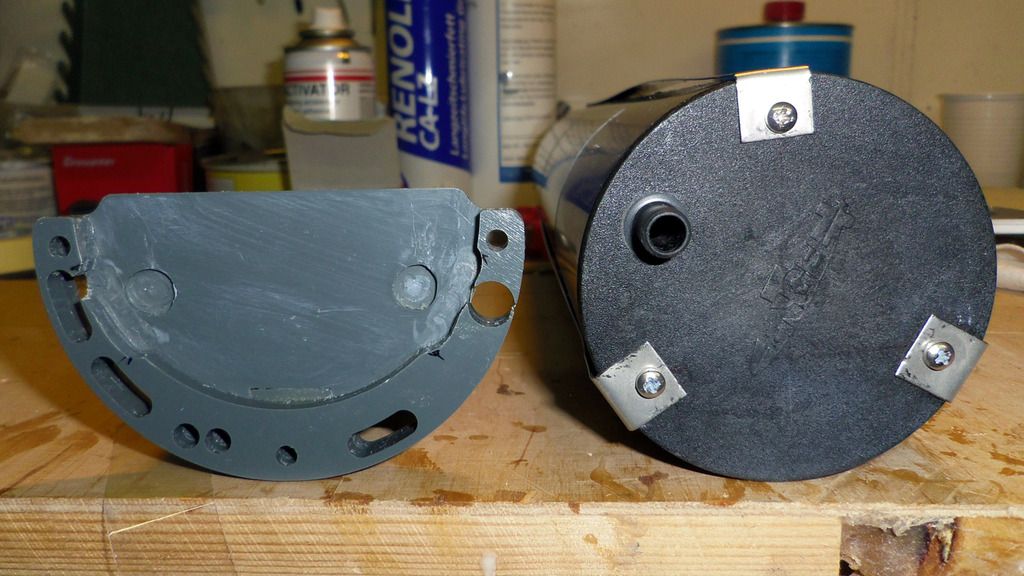

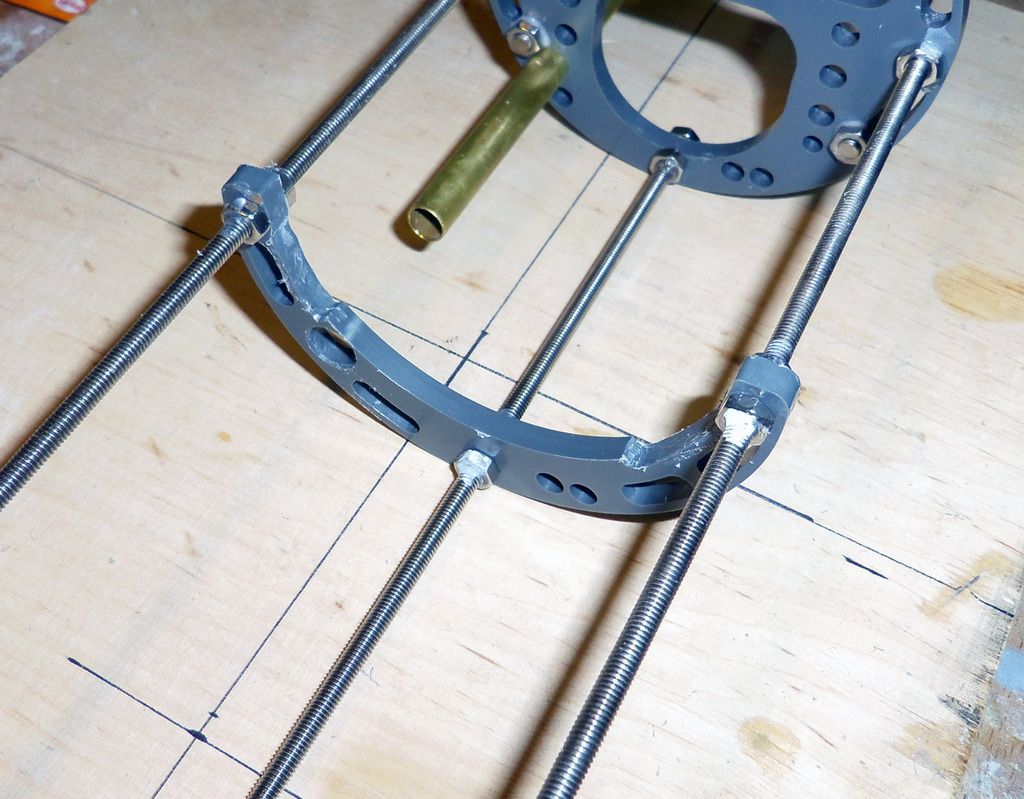

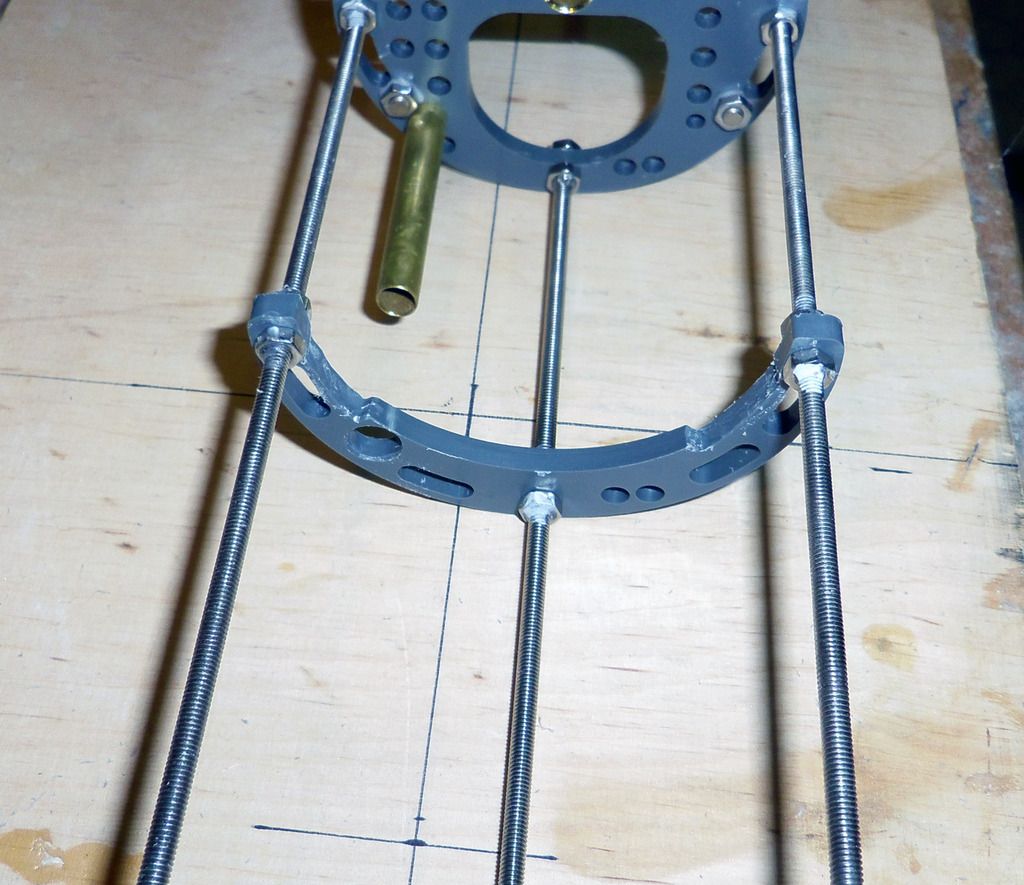

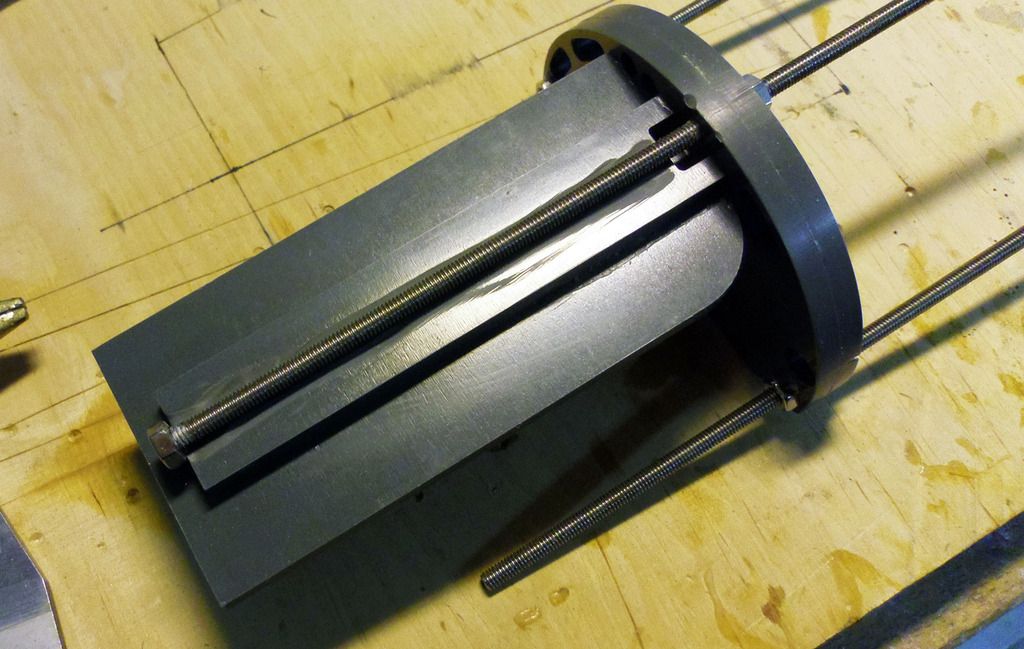

PVC-Frästeile: Alle Teile für die Struktur des Technikgerüstes, Hilftseile und der Ständer gefräst aus 2 mm und 5 mm PVC.

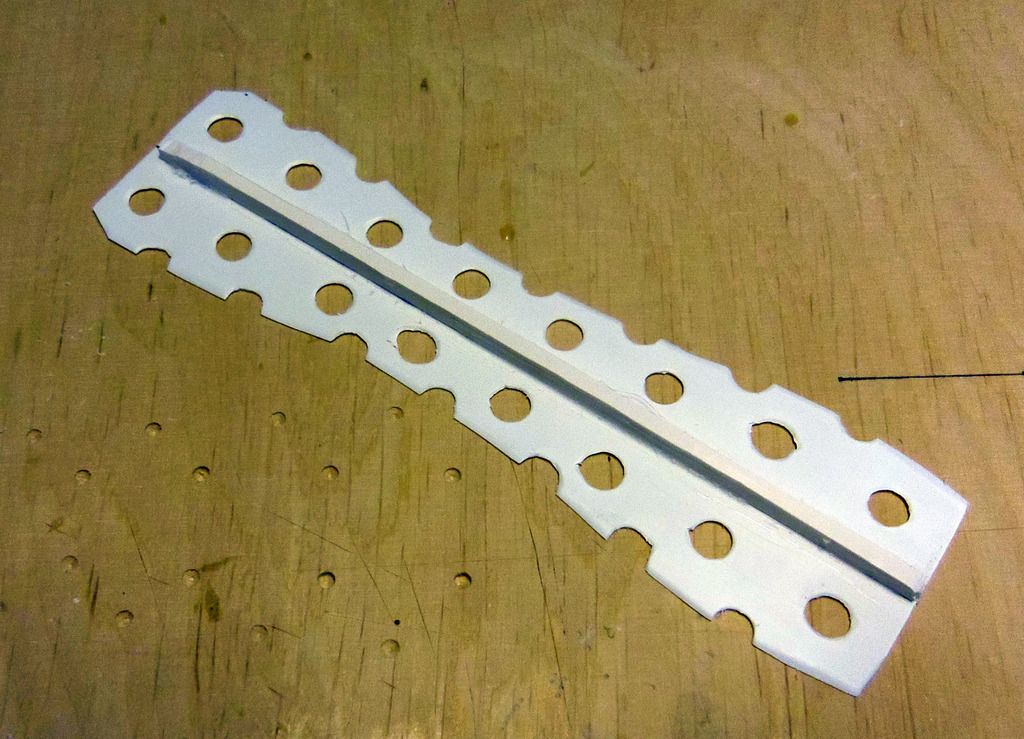

Mesingteile: Fotogeäzte Decks und Beschlagteile. 2 x speziell durch den PropShop (UK) gefertigte Scale Messingpropeller

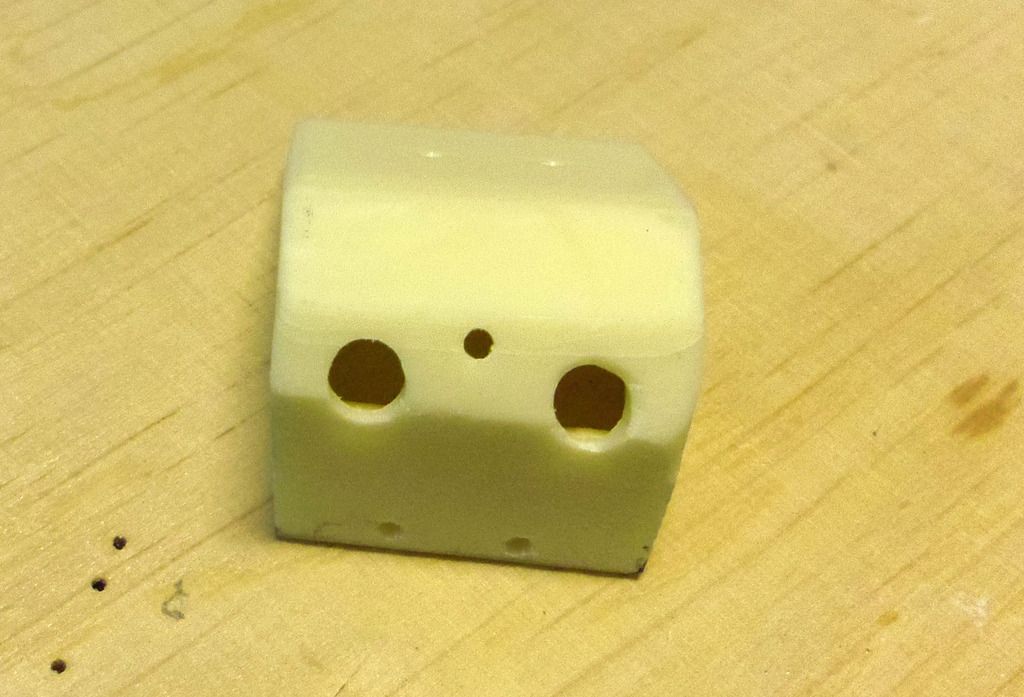

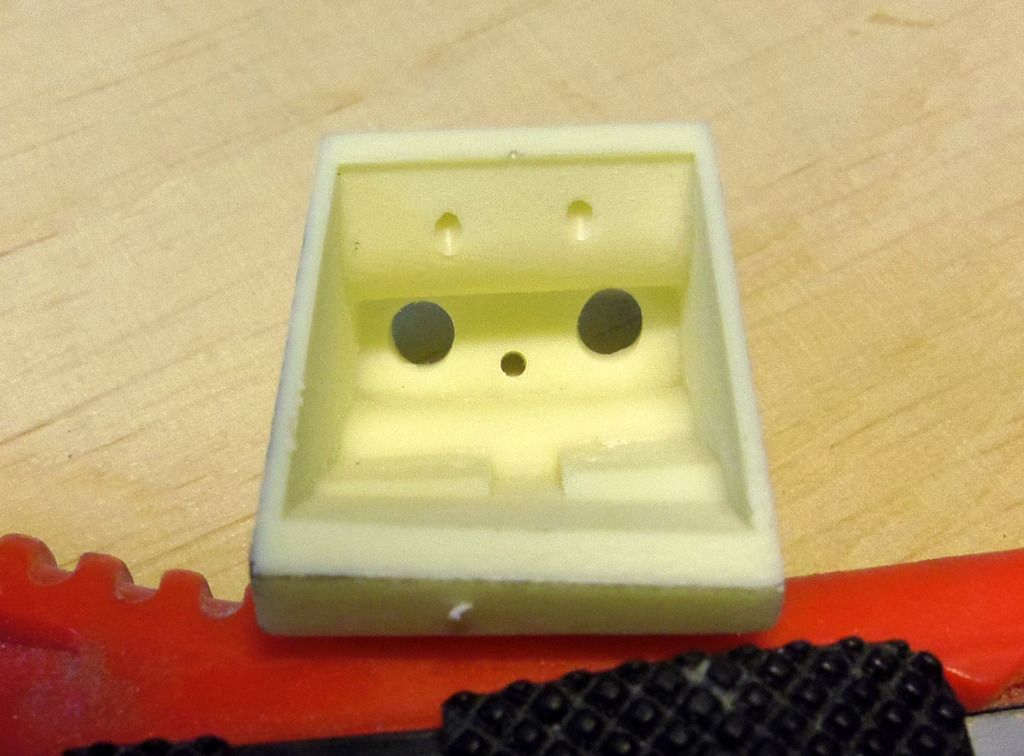

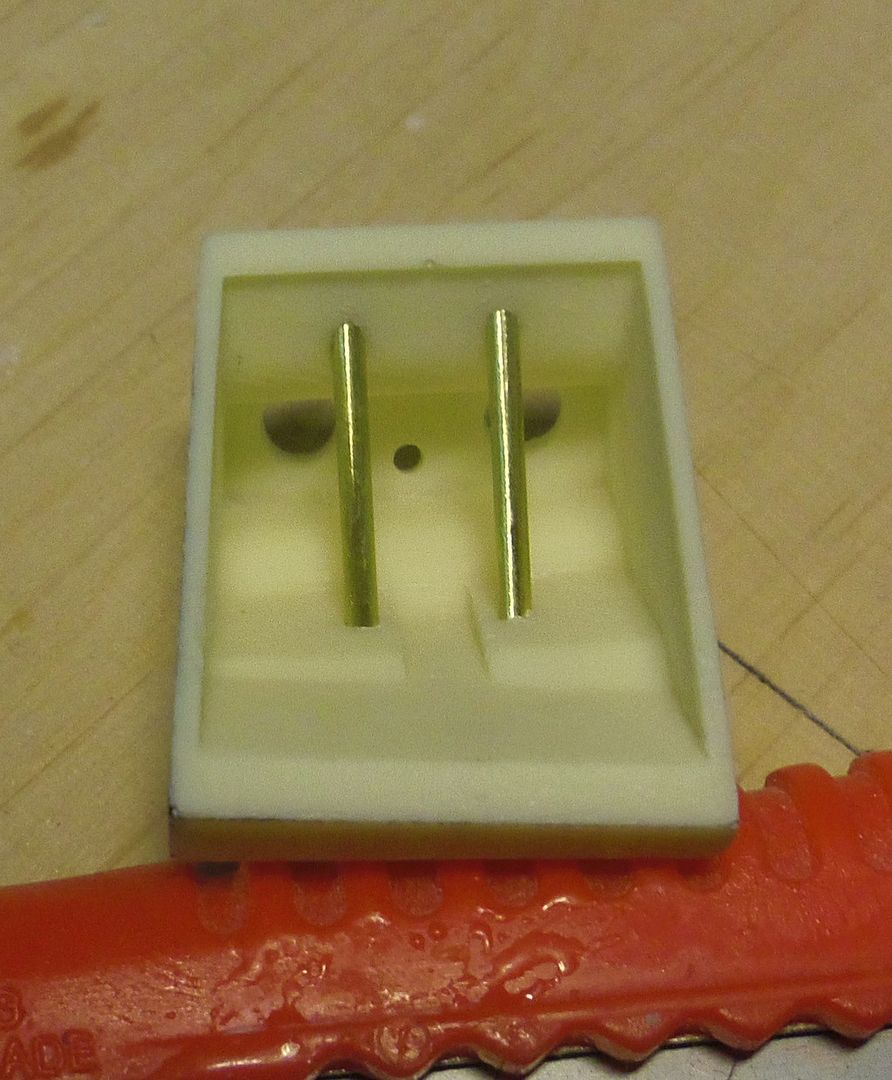

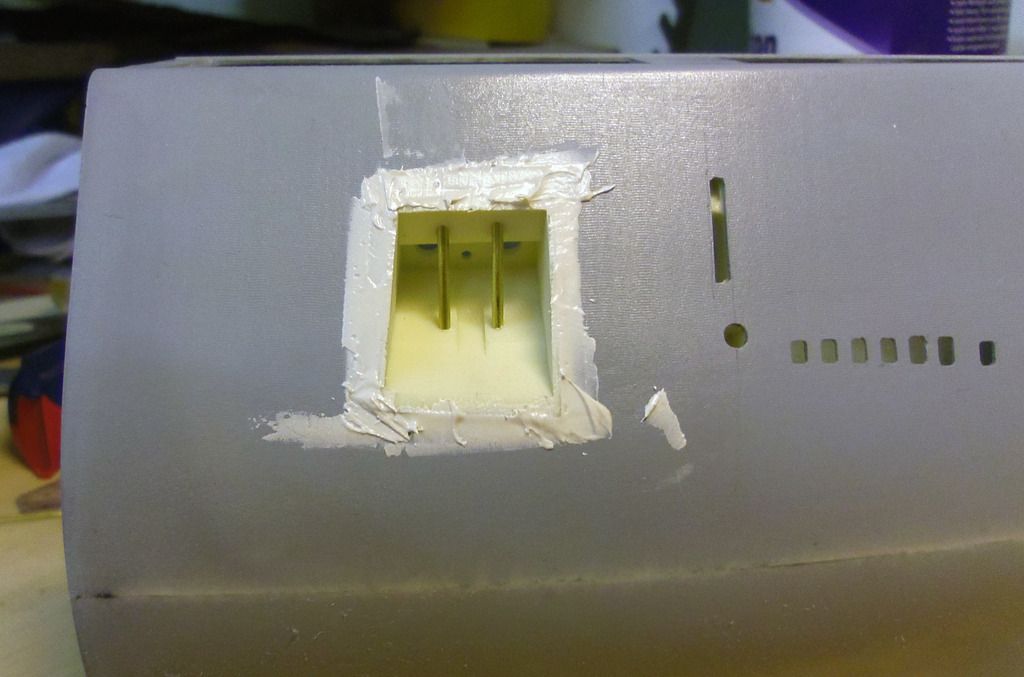

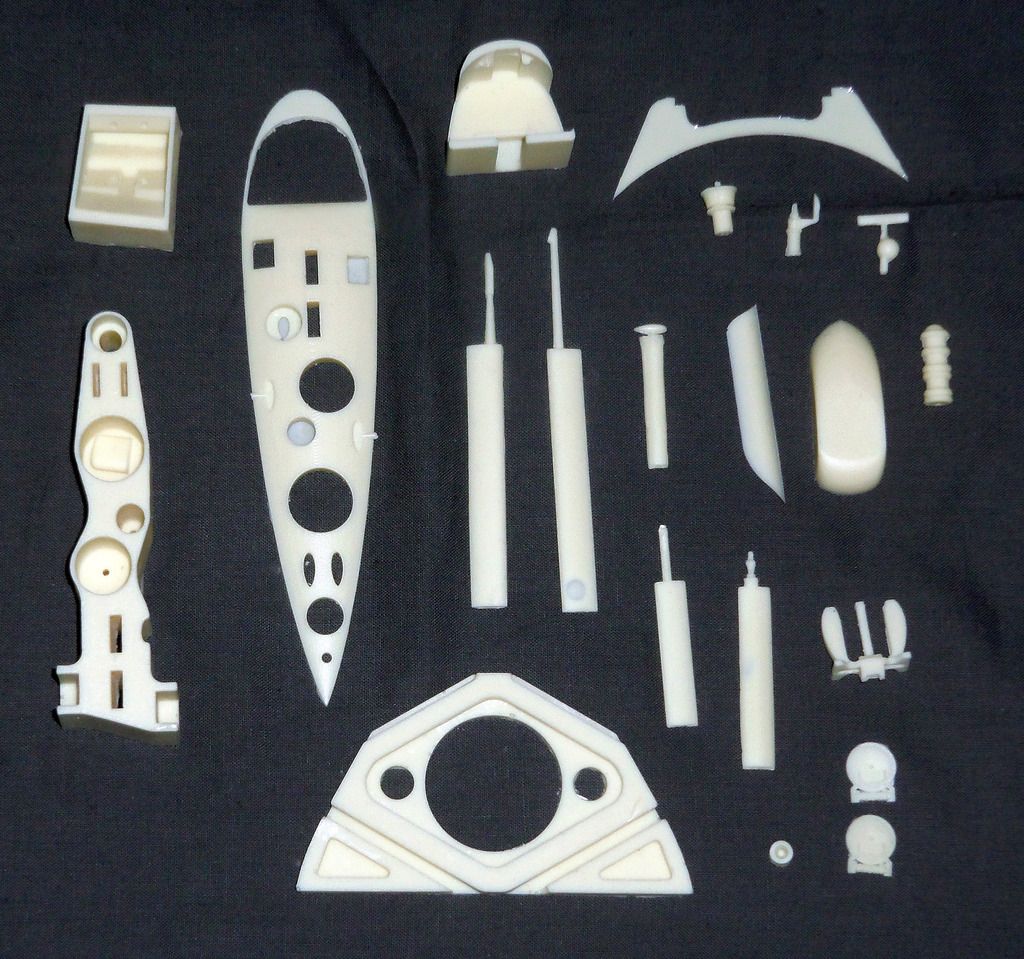

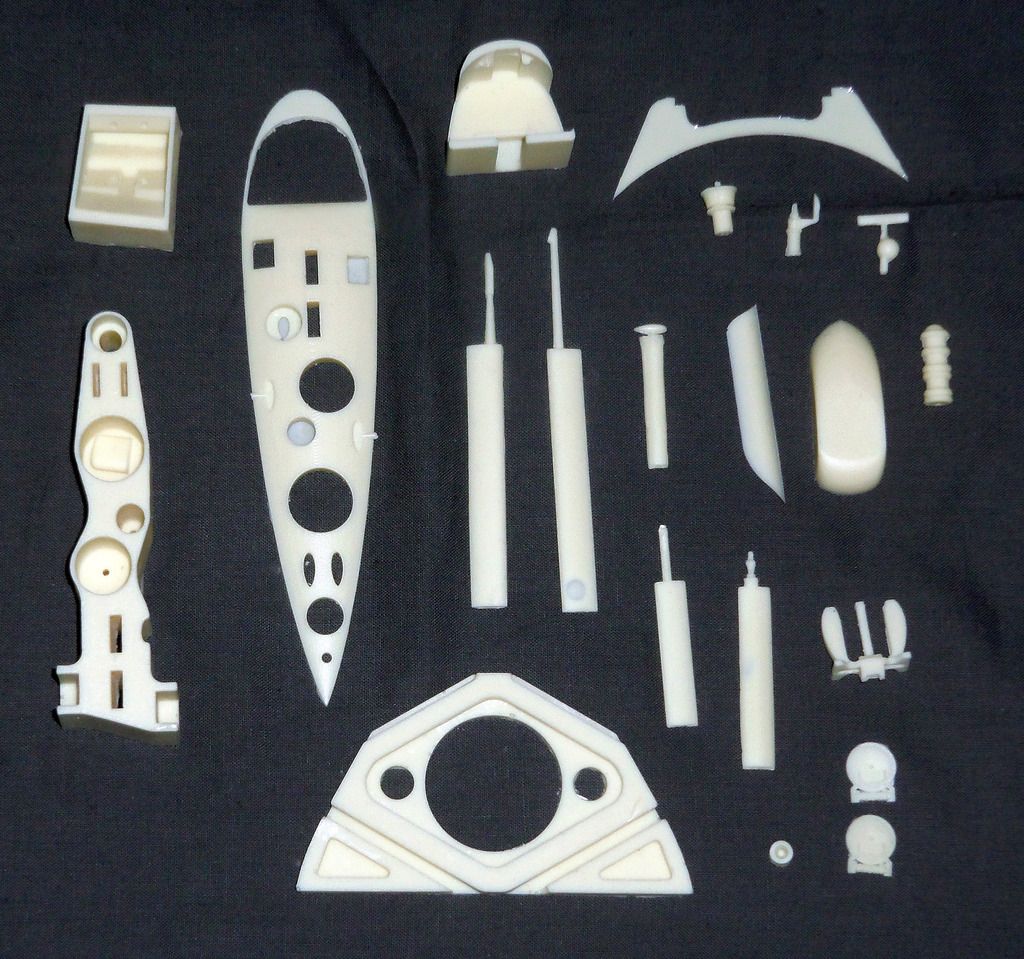

Resin Teile: Aus PU-Gießharz gefertigte Beschlag- und Strukturteile

Zusätzlich noch ein Satz Decals mit Schiffsnummer, Namen, Draft Marks, ....

Kaufteile:

Engel Modellbau:

1 x Hallsensor für Compact-Tanksteuerung CTS2 (1585-H05S)

2 x Stopfbuchse 2 mm (3289)

1 x Compact-Tanksteuerung CTS2 12V (1584-CTS2-12)

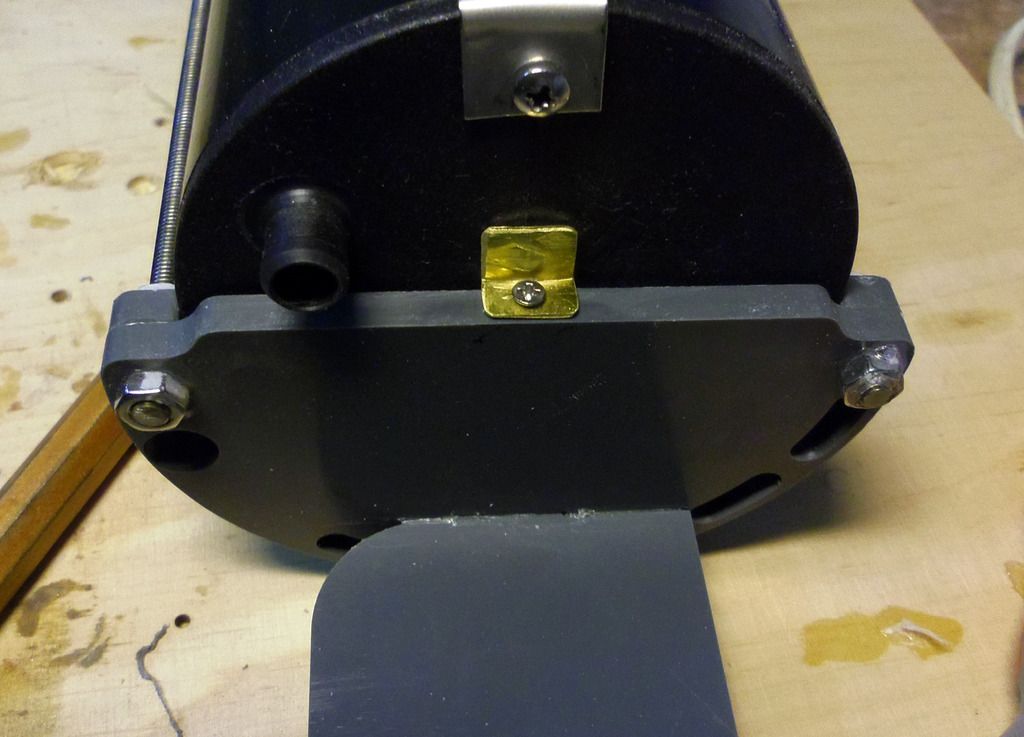

1 x Kolbentank EA 12V 540 -SONDERANFERTIGUNG- 1000 ml (1588-EA-12)

1 x Lageregler SPC2 (1574)

1 x Druckschalter 3,0 mm (5029)

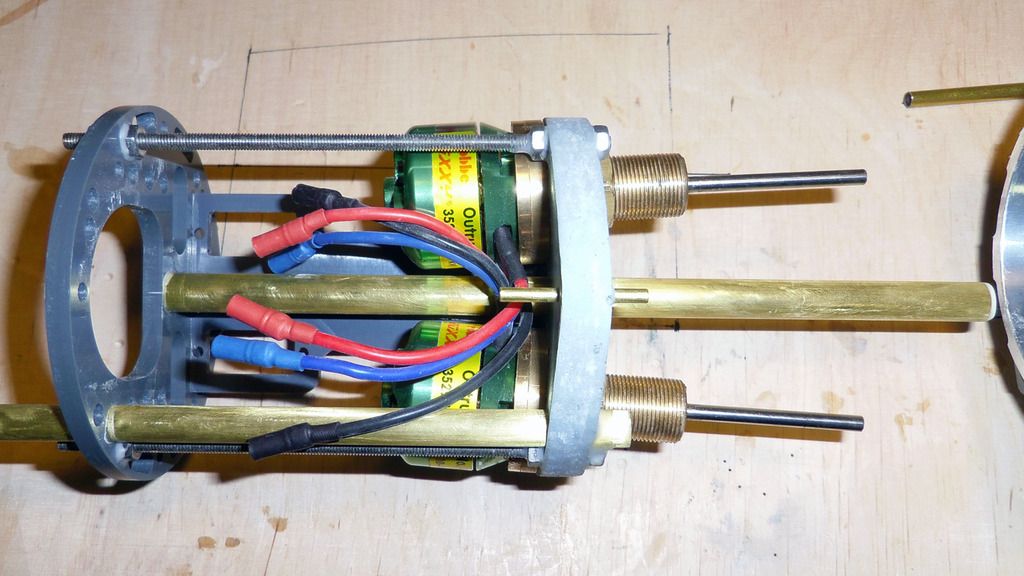

2 x ROXXY® BL-Outr. C35-29 500kv 4989 (RO4989)

Hobby-Lobby Modellbau:

10 x Relingstützen 11 mm , 3 Durchzüge (910-11)

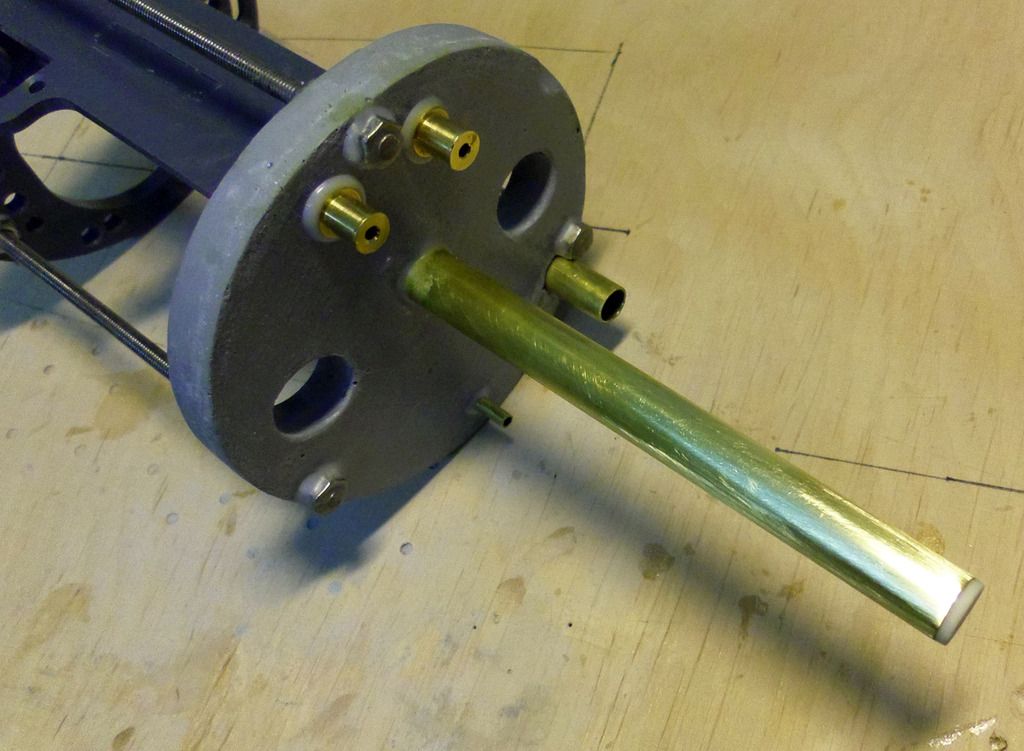

2 x Standard Wellenanlage , 170 / 125 mm M4 (5000-05)

Conrad:

2 x Roxxy Bruschless-Control 930

Hacker:

1 x TopFuel LiFe 30C 4100mAh 4S (44100451)

Graupner:

2 x Graupner Servo digital DES 47 (7917)

Brüggen:

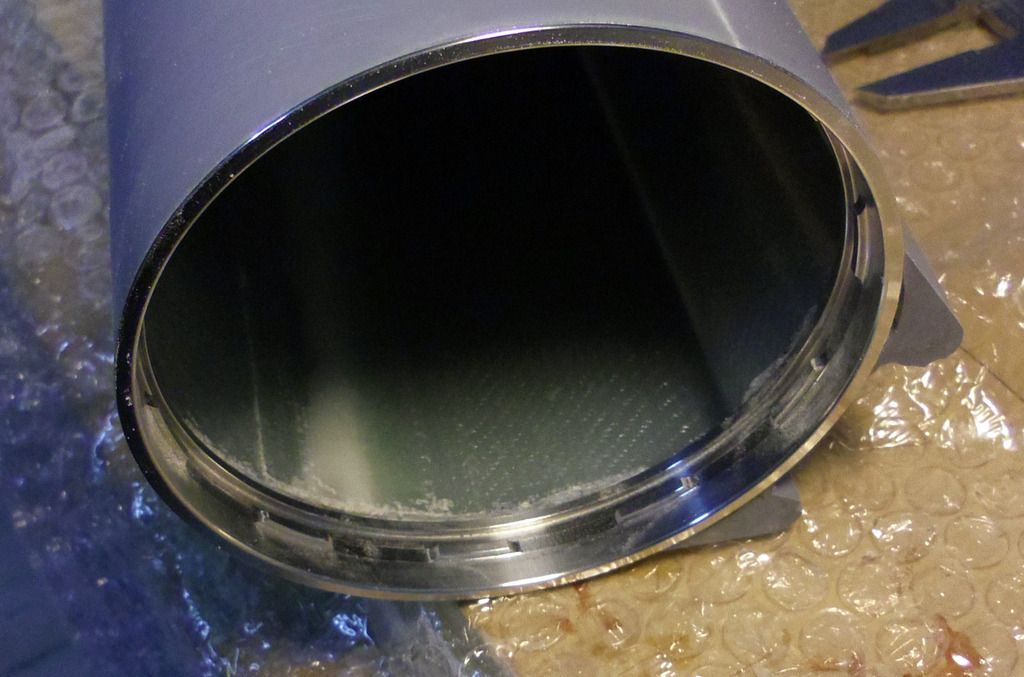

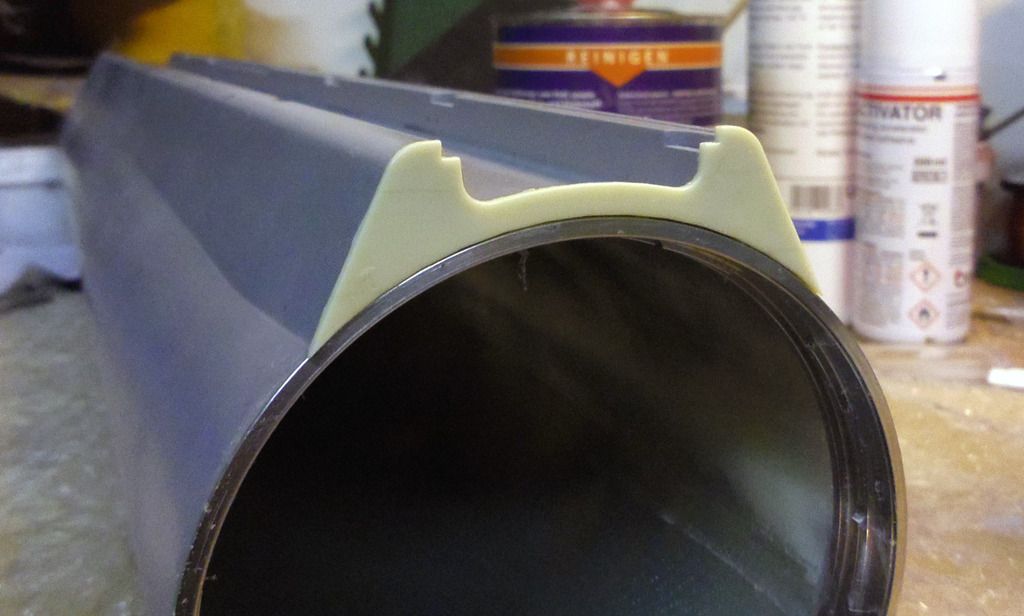

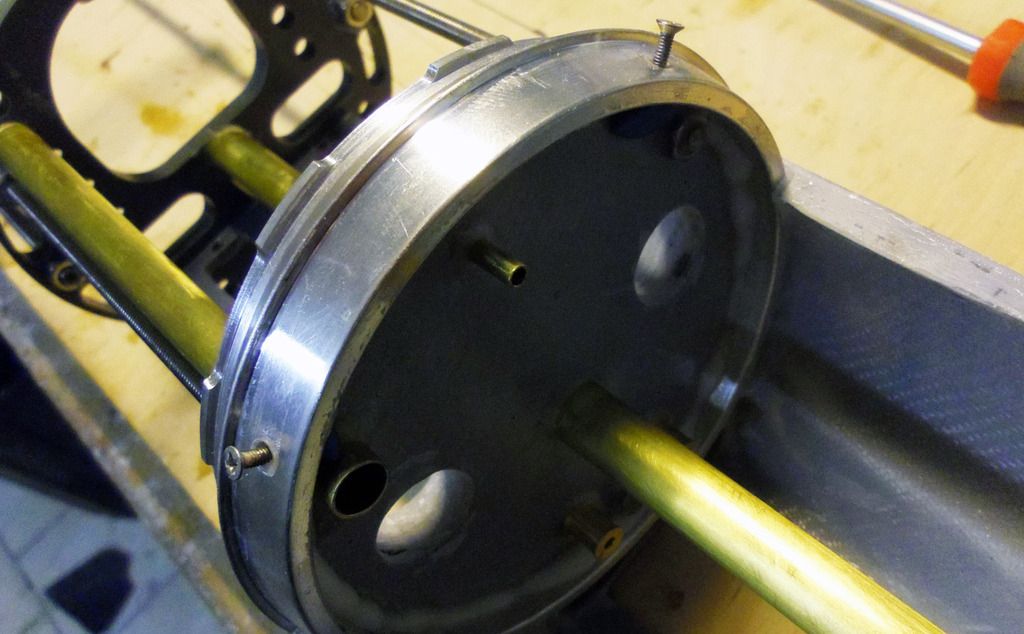

1 x Bajonettverschluss 99 mm x 88 mm

1 x Empfänger Corona RP8D1

Und diverser Kleinkruscht wie Messingrohre, Anlenkungen etc.

GFK-Teile: Alle Teile aus Glasgewebe mit Gelcoat als Deckschicht. Die Formen sind auf Grundlage CNC-gfräster Urmodelle entstanden. Die Teile Umfassen:

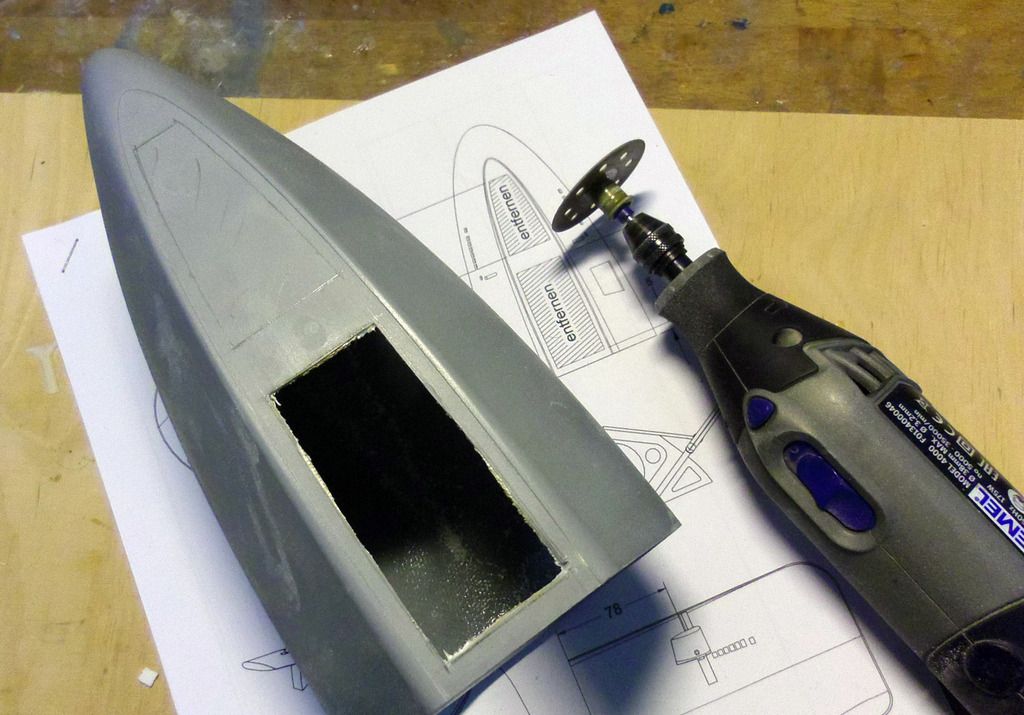

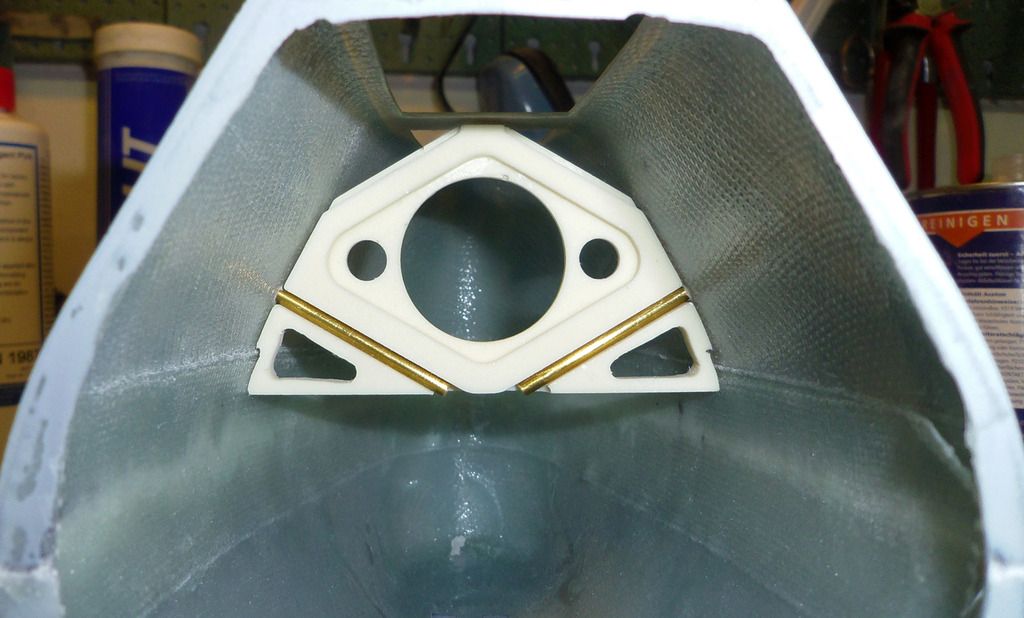

- Bug

- Hauptrumpf

- Heck

- Serviceklappe

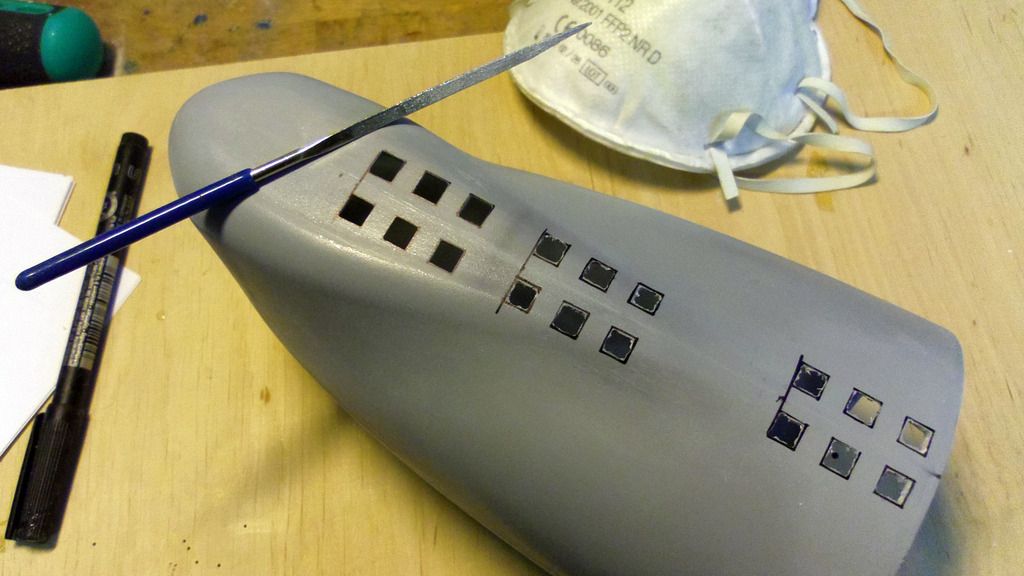

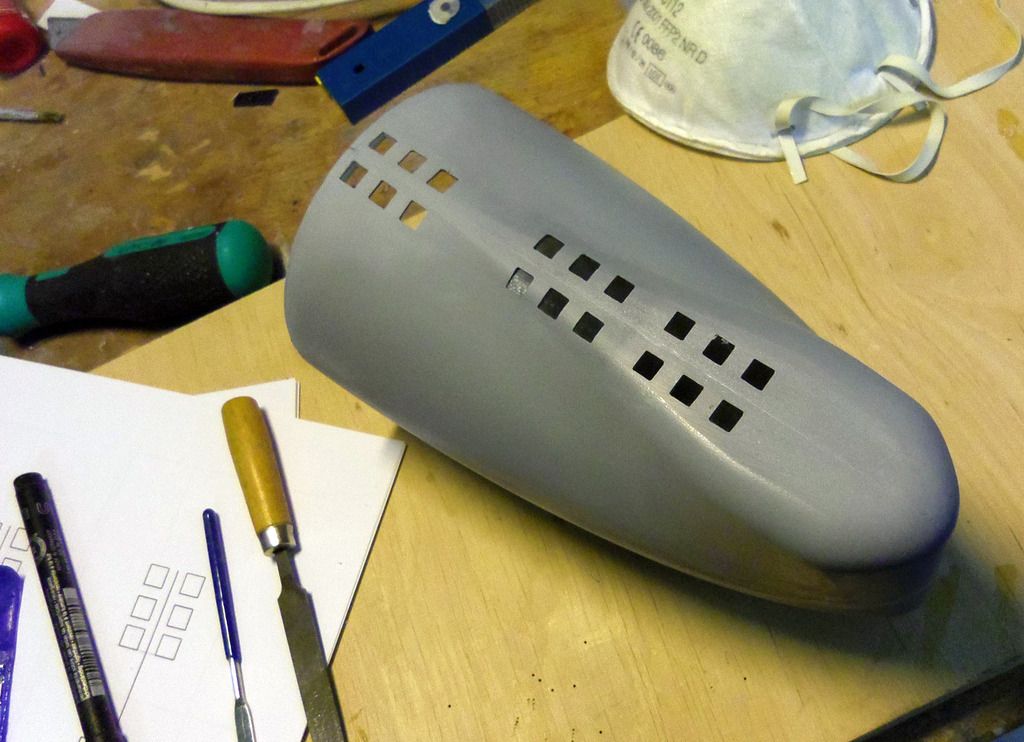

- Turm

- alle Ruder

- Heckspant (nicht abgebildet)

PVC-Frästeile: Alle Teile für die Struktur des Technikgerüstes, Hilftseile und der Ständer gefräst aus 2 mm und 5 mm PVC.

Mesingteile: Fotogeäzte Decks und Beschlagteile. 2 x speziell durch den PropShop (UK) gefertigte Scale Messingpropeller

Resin Teile: Aus PU-Gießharz gefertigte Beschlag- und Strukturteile

Zusätzlich noch ein Satz Decals mit Schiffsnummer, Namen, Draft Marks, ....

Kaufteile:

Engel Modellbau:

1 x Hallsensor für Compact-Tanksteuerung CTS2 (1585-H05S)

2 x Stopfbuchse 2 mm (3289)

1 x Compact-Tanksteuerung CTS2 12V (1584-CTS2-12)

1 x Kolbentank EA 12V 540 -SONDERANFERTIGUNG- 1000 ml (1588-EA-12)

1 x Lageregler SPC2 (1574)

1 x Druckschalter 3,0 mm (5029)

2 x ROXXY® BL-Outr. C35-29 500kv 4989 (RO4989)

Hobby-Lobby Modellbau:

10 x Relingstützen 11 mm , 3 Durchzüge (910-11)

2 x Standard Wellenanlage , 170 / 125 mm M4 (5000-05)

Conrad:

2 x Roxxy Bruschless-Control 930

Hacker:

1 x TopFuel LiFe 30C 4100mAh 4S (44100451)

Graupner:

2 x Graupner Servo digital DES 47 (7917)

Brüggen:

1 x Bajonettverschluss 99 mm x 88 mm

1 x Empfänger Corona RP8D1

Und diverser Kleinkruscht wie Messingrohre, Anlenkungen etc.