Baubericht Me209

Vor einigen Jahren habe ich Jens von flywood.de einen Satz Frästeile für seine kleine Me209 abgeschwatzt.

Seine Bedingung war ein Baubericht darüber im RC-Network.

Der ist bis jetzt nicht erschienen, da ich die Balsateile einige Jahre gut abliegen lies – sprich andere Projekte kamen der kleinen Messerschmitt zuvor.

Allerdings ist die kleine gut zu transportieren und braucht nicht viel Technik beim Bau – ideal für den Küchentisch in einer Projekt-Wohnung.

Da mich wieder das Nomadentum aus Wien wegtrieb kam die Messerschmitt mit in den Kofferraum (natürlich zusammen mit einem größeren Werkzeugkoffer) und wird nun gebaut.

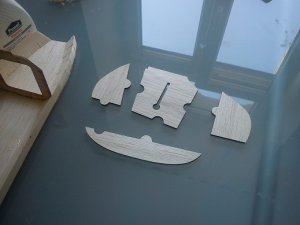

Am Anfang steht der Kastenrumpf. Die gelaserten Seitenteile werden mit 15 mmDreikantleisten versehen – ich nehme zum Verkleben Ponal Express, da bei mir Sekundenkleber überall, nur nicht an Zielobjekt klebt.

An den Krümmungen werden kurze Leistenstücke entsprechend des Radius zusammengesetzt und verklebt.

Die zwei Seiten einer Medailie ...

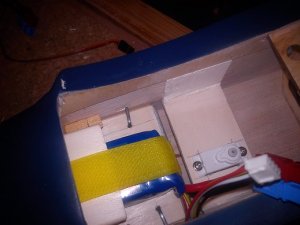

Die gelaserten Sperrholzrippen werden in die passenden Ausnehmungen der Rumpfseitenteile eingepaßt und die beiden Seiten ausgerichtet und an den Rippen im Mittelrumpf verklebt.

Für die Rumpfbiegung im Bugbereich und nach der Tragflächenaufnahme müssen die verklebten Dreikantleisten mit der Japansäge eingeschnitten werden – sonst biegt sich gar nichts.

Fortsetzung folgt

Vor einigen Jahren habe ich Jens von flywood.de einen Satz Frästeile für seine kleine Me209 abgeschwatzt.

Seine Bedingung war ein Baubericht darüber im RC-Network.

Der ist bis jetzt nicht erschienen, da ich die Balsateile einige Jahre gut abliegen lies – sprich andere Projekte kamen der kleinen Messerschmitt zuvor.

Allerdings ist die kleine gut zu transportieren und braucht nicht viel Technik beim Bau – ideal für den Küchentisch in einer Projekt-Wohnung.

Da mich wieder das Nomadentum aus Wien wegtrieb kam die Messerschmitt mit in den Kofferraum (natürlich zusammen mit einem größeren Werkzeugkoffer) und wird nun gebaut.

Am Anfang steht der Kastenrumpf. Die gelaserten Seitenteile werden mit 15 mmDreikantleisten versehen – ich nehme zum Verkleben Ponal Express, da bei mir Sekundenkleber überall, nur nicht an Zielobjekt klebt.

An den Krümmungen werden kurze Leistenstücke entsprechend des Radius zusammengesetzt und verklebt.

Die zwei Seiten einer Medailie ...

Die gelaserten Sperrholzrippen werden in die passenden Ausnehmungen der Rumpfseitenteile eingepaßt und die beiden Seiten ausgerichtet und an den Rippen im Mittelrumpf verklebt.

Für die Rumpfbiegung im Bugbereich und nach der Tragflächenaufnahme müssen die verklebten Dreikantleisten mit der Japansäge eingeschnitten werden – sonst biegt sich gar nichts.

Fortsetzung folgt