hps

Vereinsmitglied

Kannst doch schon anfangen... EM: wenn die Ösis heute gewinnen, fange ich mit der Mirage etwas später an...

!

!Kannst doch schon anfangen... EM: wenn die Ösis heute gewinnen, fange ich mit der Mirage etwas später an...

!

!Ich habe von Lindinger die "Easy Leichtspachtel" in Verwendung; habe mir aber wieder die Leichtspachtel [Werbemodus ein] von "JePe" bestellt. Diesen fand ich bis jetzt am besten. Wenn ihr schon bei JePe bestellt, dann ordert euch gleich auch den genialen Bison PU-Kleber. Diesen bekommt man in D und Ö leider nicht. Perfekt zum Verkleben von z.B. Rumpfhälften. Dadurch, dass er etwas ausschäumt verbindet er super auch Teile mit kleinen Zwischenräumen. Weiterarbeiten nach ca. 6 Std. möglich; Überstehendes kann man gut schleifen. Achtung: berührt das Zeug nicht mit den Fingern; unbedingt so Folienhandschuhe tragen!!! Auch das 25g Gewebe von JePe ist zu empfehlen; super dünne Fliesscharniere hat er auch [/Werbemodus aus]... Welche Leichtspachtel verwendest du oder welche kannst du empfehlen ?...

Ein HET Motor ist es definitiv; kann dir aber sonst leider keine Details geben, sorry.... Ja ordentlich unterwegs die Mirage von deinem Vereinskollegen, weißt du welchen Motor ( vermutlich HET xxx ) und Regler er verwendet ?...

Habe ja schon in einem vorherigen Post angesprochen, dass ich das gerne machen werde. Ich habe also die Dateien als PDF, EPS und DXF in meine Dropbox zum Download bereitgestellt. Es handelt sich beim Hauptfahrwerk um jeweils eine Variante mit geschleppten und geraden Beinen.... wäre wirklich toll wenn du die Fräsdateien als DXF und die Zeichnung als PDF zur Verfügung stellen könntest ...

Ja, das ist ein guter Tip. Werde es gerne machen wenn eine Längeninfo Sinn macht... Ab und zu wäre es auch interessant wenn du öfters ein Maßband anlegen könntest, eventuell speziell nachher wenn du die Position vom Akku postest...

.

.

. Besonders das vordere Kegelteil hat mich beschäftigt. Zuerst habe ich den Styrokegel mit zwei verschiedenen Silber- bzw. Alufolien versucht zu überziehen. Die opt. Qualität konnte mich aber nicht überzeugen. Letztlich habe ich dann doch eine Endlösung gefunden.

. Besonders das vordere Kegelteil hat mich beschäftigt. Zuerst habe ich den Styrokegel mit zwei verschiedenen Silber- bzw. Alufolien versucht zu überziehen. Die opt. Qualität konnte mich aber nicht überzeugen. Letztlich habe ich dann doch eine Endlösung gefunden. . Zwei Stunden gingen dafür ins Land.

. Zwei Stunden gingen dafür ins Land. :

:

.

.

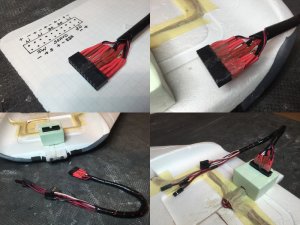

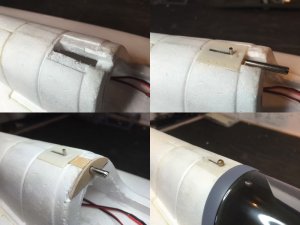

. Aber zumindest erhielt ich gestern das Schubrohr. Dieses wurde nun auf die passende Länge abgeschnitten, das Langloch für die Kabel ausgefräst und verklebt. Es war noch einiges an Anpassungsarbeiten am Einschubsystem notwendig, bis das perfekt paßte. Nun flutscht das aber super und somit ist der Antriebseinbau mit Stecksystem erledigt:

. Aber zumindest erhielt ich gestern das Schubrohr. Dieses wurde nun auf die passende Länge abgeschnitten, das Langloch für die Kabel ausgefräst und verklebt. Es war noch einiges an Anpassungsarbeiten am Einschubsystem notwendig, bis das perfekt paßte. Nun flutscht das aber super und somit ist der Antriebseinbau mit Stecksystem erledigt:

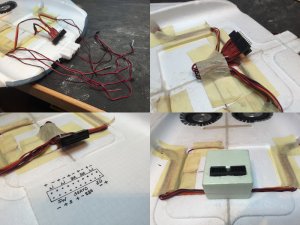

. Das schaut schon mal ganz ordentlich und aufgeräumt auf:

. Das schaut schon mal ganz ordentlich und aufgeräumt auf:

.

. . Zuerst werden die seitlichen Einlaufteile beim Rumpfvorderteil mit Folie überzogen (der Bereich, wo später die Einlaufkegel liegen) und die Ecken und Kanten werden sofort mattschwarz lackiert. Jetzt kommt man ja noch gut zu den Stellen hin; wenn die Rumpfteile verklebt sind, ist das wesentlich schwieriger.

. Zuerst werden die seitlichen Einlaufteile beim Rumpfvorderteil mit Folie überzogen (der Bereich, wo später die Einlaufkegel liegen) und die Ecken und Kanten werden sofort mattschwarz lackiert. Jetzt kommt man ja noch gut zu den Stellen hin; wenn die Rumpfteile verklebt sind, ist das wesentlich schwieriger.

:

:

. Zuerst mußte der Kabinenhaubenverschluß verbaut werden. Dieser sollte der Rumpfrückenkontur verlaufend eingebaut werden. Dazu wird etwas Styro ausgeschnitten und auf der Oberfläche ca. 1/2mm im Bereich des Verschlusses abgetragen. Damit das Ganze später auch fest sitzt, wird für den Schiebedorn noch eine Führung aus Balsa und vorne als Abschluß noch ein Sperrholzplättchen angefertigt. Nun können diese Teile mit 5Min Epoxi verklebt und sauber mit Leichtspachtel verschliffen werden. Ein Messingkügelchen rundet das Ganze noch ab. Der Dorn mußte übrigens um ca. 5mm gekürzt werden:

. Zuerst mußte der Kabinenhaubenverschluß verbaut werden. Dieser sollte der Rumpfrückenkontur verlaufend eingebaut werden. Dazu wird etwas Styro ausgeschnitten und auf der Oberfläche ca. 1/2mm im Bereich des Verschlusses abgetragen. Damit das Ganze später auch fest sitzt, wird für den Schiebedorn noch eine Führung aus Balsa und vorne als Abschluß noch ein Sperrholzplättchen angefertigt. Nun können diese Teile mit 5Min Epoxi verklebt und sauber mit Leichtspachtel verschliffen werden. Ein Messingkügelchen rundet das Ganze noch ab. Der Dorn mußte übrigens um ca. 5mm gekürzt werden:

). Ich habe mir dazu aber etwas einfallen lassen

). Ich habe mir dazu aber etwas einfallen lassen  . Nachdem beide Teile mit Kontaktkleber bestrichen und abgelüftet sind, wird auf den Cockpitrahmen links und rechts eine vorbereitete dünne Folie leicht angedrückt. Dann positioniert man die Haube und zieht langsam links und rechts die Folie zwischen den Teilen ab und die Haube sitzt nun genau an der richtigen Position. Das hat ganz gut geklappt; so geht es auch ohne zusätzliche Hilfe

. Nachdem beide Teile mit Kontaktkleber bestrichen und abgelüftet sind, wird auf den Cockpitrahmen links und rechts eine vorbereitete dünne Folie leicht angedrückt. Dann positioniert man die Haube und zieht langsam links und rechts die Folie zwischen den Teilen ab und die Haube sitzt nun genau an der richtigen Position. Das hat ganz gut geklappt; so geht es auch ohne zusätzliche Hilfe  :

:

ein Muster gezeichnet und nachdem das zufriedenstellend paßt, wird es mit Filzstift nachgezogen. Die Entscheidung für die jeweiligen Farben der Teilstücke wird getroffen. Die zweite Flächenhälfte wird noch nicht gezeichnet, da ich vermute, dass es einfacher ist, nach der ersten Flächenhälfte am Rumpf weiterzumachen, um auf der anderen Flächenhälfte die "Anschlußstellen" der einzelnen Farbsegmente vorzufinden. Damit dürfte ein passender Verlauf eher realisierbar sein; mal schauen. Für andere Ideen bin ich jederzeit empfänglich

ein Muster gezeichnet und nachdem das zufriedenstellend paßt, wird es mit Filzstift nachgezogen. Die Entscheidung für die jeweiligen Farben der Teilstücke wird getroffen. Die zweite Flächenhälfte wird noch nicht gezeichnet, da ich vermute, dass es einfacher ist, nach der ersten Flächenhälfte am Rumpf weiterzumachen, um auf der anderen Flächenhälfte die "Anschlußstellen" der einzelnen Farbsegmente vorzufinden. Damit dürfte ein passender Verlauf eher realisierbar sein; mal schauen. Für andere Ideen bin ich jederzeit empfänglich  :

:

! Hoffentlich gibt es bald Positives zu berichten

! Hoffentlich gibt es bald Positives zu berichten  .

. . Noch im "Rohzustand", also ohne Chromeinfassungen der Positionslichter und ohne Decals. Ich werde mir die Fläche morgen genauer anschauen, ob sich an den negativ bombierten Stellen evt. die Folie löst. Ich habe zwar sehr aufgepaßt, dass an diesen Stellen keinerlei "Spannung" an der Folie entsteht. Aber genau sieht man das erst morgen. Eventuell muss dann mit etwas UHU-Por nachgeholfen werden

. Noch im "Rohzustand", also ohne Chromeinfassungen der Positionslichter und ohne Decals. Ich werde mir die Fläche morgen genauer anschauen, ob sich an den negativ bombierten Stellen evt. die Folie löst. Ich habe zwar sehr aufgepaßt, dass an diesen Stellen keinerlei "Spannung" an der Folie entsteht. Aber genau sieht man das erst morgen. Eventuell muss dann mit etwas UHU-Por nachgeholfen werden  :

:

ja sicher, ist doch schon längst ausgebrütet... Meine unlackierte liegt auch noch im Karton und bekommt langsam lust zu entschlüpfen...

.

.

.

.