wersy

User

Hallo,

Wie man auf dem Video sehen kann, hat sich mein letztes Modell in der Luft zerlegt. Die Ursache lässt sich nicht nachvollziehen, da am Boden nur Kleinteile übrig waren, die durch die Spannschnüre schön beieinander blieben. Es flog auch zu hoch, um zu erkennen was passiert ist, es war nur ein Flattern zu hören.

https://www.youtube.com/watch?v=mUGuW6KuunY

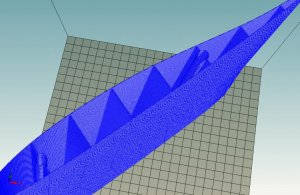

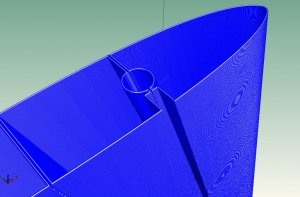

Die insgesamt 10 Tragflächensegmente waren mit Carbonrohre gesteckt und nur mit dünnen aber festen Schnüren zusammengespannt, die in Röhren durch die gesamte Tragfläche verlaufen. Der ganze Flügel war deswegen auch etwas “weich”.

Als nächstes will ich wenigstens alle Teile einer Tragflächenhälfte verleimen und einen Belastungsflug machen lassen, um zu sehen, wo die Schwachstelle ist.

Wenn es dann wieder bricht, überlege ich, die Tragfläche mit Carboneinlagen zu verstärken.

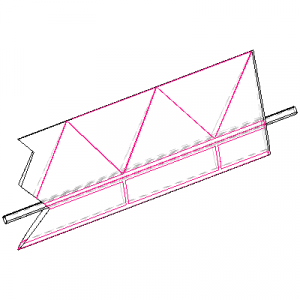

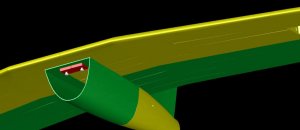

Es bietet sich an, auf der Unterseite zwei Schlitze vorzusehen, in die man Carbonfasern einharzen könnte. Auf der Oberseite möchte ich aus optischen Gründen darauf verzichten. Das bedeutet, die Carbonstränge müssen also Zug- und Druckkräfte aufnehmen.

Es soll deswegen aber kein Flitzer werden, 80 km/h reichen mir vollkommen aus.

Die Spannweite beträgt 1510 mm und die Tragflächenbelastung beträgt 36 g/dm², also eher etwas, um zwischendurch auch mal zu gleiten. (Was man im Video nicht sieht, er war etwa eine Minute im Gleiten, als wir von einer Seite des Platzes zur anderen wechselten.

Könnt ihr mir bitte Tipps geben, wie groß die Schächte werden müssten und mit welchem Material ich das machen könnte?

Vielen Dank im Voraus.

Wie man auf dem Video sehen kann, hat sich mein letztes Modell in der Luft zerlegt. Die Ursache lässt sich nicht nachvollziehen, da am Boden nur Kleinteile übrig waren, die durch die Spannschnüre schön beieinander blieben. Es flog auch zu hoch, um zu erkennen was passiert ist, es war nur ein Flattern zu hören.

https://www.youtube.com/watch?v=mUGuW6KuunY

Die insgesamt 10 Tragflächensegmente waren mit Carbonrohre gesteckt und nur mit dünnen aber festen Schnüren zusammengespannt, die in Röhren durch die gesamte Tragfläche verlaufen. Der ganze Flügel war deswegen auch etwas “weich”.

Als nächstes will ich wenigstens alle Teile einer Tragflächenhälfte verleimen und einen Belastungsflug machen lassen, um zu sehen, wo die Schwachstelle ist.

Wenn es dann wieder bricht, überlege ich, die Tragfläche mit Carboneinlagen zu verstärken.

Es bietet sich an, auf der Unterseite zwei Schlitze vorzusehen, in die man Carbonfasern einharzen könnte. Auf der Oberseite möchte ich aus optischen Gründen darauf verzichten. Das bedeutet, die Carbonstränge müssen also Zug- und Druckkräfte aufnehmen.

Es soll deswegen aber kein Flitzer werden, 80 km/h reichen mir vollkommen aus.

Die Spannweite beträgt 1510 mm und die Tragflächenbelastung beträgt 36 g/dm², also eher etwas, um zwischendurch auch mal zu gleiten. (Was man im Video nicht sieht, er war etwa eine Minute im Gleiten, als wir von einer Seite des Platzes zur anderen wechselten.

Könnt ihr mir bitte Tipps geben, wie groß die Schächte werden müssten und mit welchem Material ich das machen könnte?

Vielen Dank im Voraus.