Falcon-Jet

User

Hi Leute,

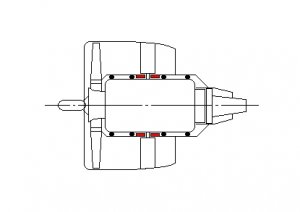

Wohlverstanden der 120mm Fan war für den 52mm Verdichter gedacht, wo es rund <80mm Gehäusedurchmesser geben wird.

Da das CAD-Zeichnen auch recht aufwändig und zeitraubend ist, müssten wir uns mal für einige Details entscheiden. Wenn ich Vollzeit daran arbeiten könnte wärs ja keine Sache,verschiedene Vorschläge zu posten.

Was mit dem 67mm Verdichter passiert ist noch offen, klar ist dass damit ein schon relativ leistungsstarker Treiber entsteht und der Flieger entsprechend gross sein muss. Mit dem 52er kann die übliche Trainerklasse befeuert werden...

Ein Vorschlag wäre es, vom einen Triebwerk Erfahrungen in das nächste (mit dem 67 oder 52er) einfliessen zu lassen.

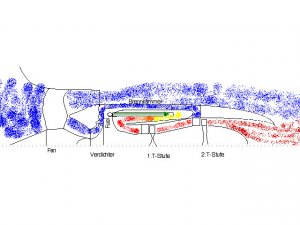

Der Aft-Fan steht natürlich auch noch zur Debatte, bin aber nicht so begeistert von ihm. Es entstehen die grossen Wärmespannungen und an diesem einen Laufrad wird es vermutlich mehr Arbeit geben als mir lieb ist. Die Grossen sind ja auch aus einem Grund davon abgekommen. Interessant wärs aber allemal...

Gruss

Johannes

Wohlverstanden der 120mm Fan war für den 52mm Verdichter gedacht, wo es rund <80mm Gehäusedurchmesser geben wird.

Da das CAD-Zeichnen auch recht aufwändig und zeitraubend ist, müssten wir uns mal für einige Details entscheiden. Wenn ich Vollzeit daran arbeiten könnte wärs ja keine Sache,verschiedene Vorschläge zu posten.

Was mit dem 67mm Verdichter passiert ist noch offen, klar ist dass damit ein schon relativ leistungsstarker Treiber entsteht und der Flieger entsprechend gross sein muss. Mit dem 52er kann die übliche Trainerklasse befeuert werden...

Ein Vorschlag wäre es, vom einen Triebwerk Erfahrungen in das nächste (mit dem 67 oder 52er) einfliessen zu lassen.

Der Aft-Fan steht natürlich auch noch zur Debatte, bin aber nicht so begeistert von ihm. Es entstehen die grossen Wärmespannungen und an diesem einen Laufrad wird es vermutlich mehr Arbeit geben als mir lieb ist. Die Grossen sind ja auch aus einem Grund davon abgekommen. Interessant wärs aber allemal...

Gruss

Johannes