Hilmar Schacht

User

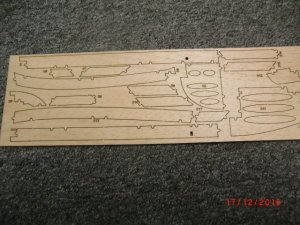

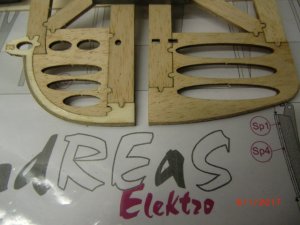

Hier möchte ich Euch am Bau der Elektroversion des Andreas teilhaben lassen. Dies ist mein erster Baubericht - bitte um Nachsicht wenn nicht alles gleich perfekt ist.

Die Seglerversion ist im RES Unterforum schon behandelt worden - so beschränke ich mich auf die wesentlichen Details der Elektroversion. Eure Erfahrungen, Gedanken und auch Kritik sind willkommen.

Hilmar

Die Seglerversion ist im RES Unterforum schon behandelt worden - so beschränke ich mich auf die wesentlichen Details der Elektroversion. Eure Erfahrungen, Gedanken und auch Kritik sind willkommen.

Hilmar

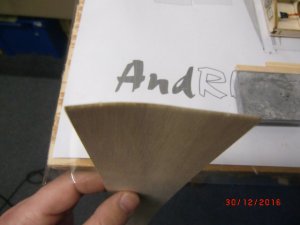

. Vorhanden und vorerst getestet wird eine Aeronaut Cam Carbon 13x8.

. Vorhanden und vorerst getestet wird eine Aeronaut Cam Carbon 13x8.

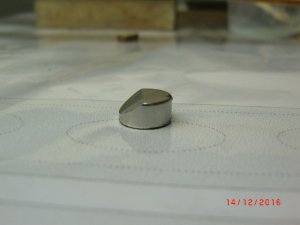

habe ich kurzerhand die Magnete am Tellerschleifer so umoperiert:

habe ich kurzerhand die Magnete am Tellerschleifer so umoperiert:

.

.