f4bscale

User

Ich lese seit langem hier mit und habe schon manchen guten Hinnweis von euch bekommen. Nun möchte ich selbst einiige Erfahrungen weitergeben.

Instrumentenbretter selber bauen?

Das ist eine nur schwer zu beantwortende Frage. Ich habe mir ein paar Internetseiten professioneller Hersteller angesehen und dort hervorragende detailgetreue Kabinenausstattungen gefunden. Allerdings war es schon schwerer, dann das für mich passende zu finden. Der übliche Maßstab ist 1:4. Bei Jets findet man schon mal auch 1:5 oder 1:6. Fast alle bieten auch Fertigung nach Kundenwunsch an. Da stellt sich dann auch die Frage nach dem Preis. Ich habe Angebote gesehen, die doch recht erschwinglich sind. Für mich als eingefleischtem Selbstmacher war die Entscheidung schwer. Da ich schon langjährige Erfahrungen beim Bau von Instrumentenbrettern habe und als Rentner keinen Stundenlohn berechnen muss, war Selbstbau angesagt. Als Beispiel das Instrumentenbrett meiner Z-50 von 1985. Von Computer, CNC- Fräse, Schneidplotter und 3D-Drucker habe ich damals nicht einmal geträumt.

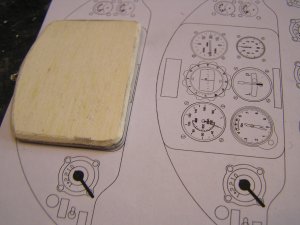

Im Vergleich dazu das vor kurzem fertig gestellte Instrumentenbrett einer Zlin -226 ebenfalls im Maßstab 1:6.

Bei der Z-50 kam vor allem Fototechnik zum Einsatz. Die Instrumente habe ich 1:1 gezeichnet und fotografisch verkleinert. Die Schilder wurden zum Teil aus Fotos vom Original verkleinert und aufgeklebt. Jedes Instrument besteht aus einem gedrehten Ring mit entsprechender Kunststoffscheibe. So mache ich das auch heute noch. Nur mit dem Unterschied, dass ich nun COREL Draw und einen Drucker am Arbeitsplatz habe, was vieles schneller und einfacher macht. Auch wenn ich nach Abschluss der Arbeit an den Instrumentenbrettern der Z-226 die Erfahrung machen musste, dass mit professioneller Unterstützung vieles qualitativ besser gelungen wäre. Ich komme an entsprechender Stelle darauf zurück.

Wer aber auch mit einer solchen Qualität wie im nachfolgenden Bild leben kann, dem sei die Arbeit mit einem Computerprogramm wärmstens empfohlen.

In einem Semiscale Modell ist das völlig ausreichend.

Nun einige Tipps:

Ich habe die Erfahrung gemacht, dass mit Corel Draw die Arbeit sehr gut gelingt, da das Programm „Elemente für künstlerische Gestaltung“ zum Beispiel Schriftarten, Farbschattierungen und Zeichenfunktionen vereint. Bei meinem CAD Programm (AUTO CAD 2003) habe ich schon das eine oder andere Problem zum Beispiel beim Hinterlegen von Zeichnungen mit Pixelgrafik. Letztere wird im 3D Ansichtsmodus, den ich jetzt fast immer verwende, nicht angezeigt. Aber solche Dinge kennt ihr sicher und habt wie immer gute Ratschläge parat.

So pendle ich immer zwischen drei Programmen Auto CAD; Corel Draw und Photo Paint.

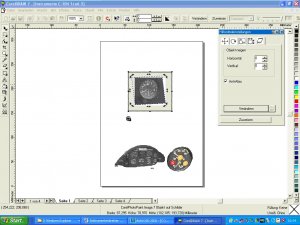

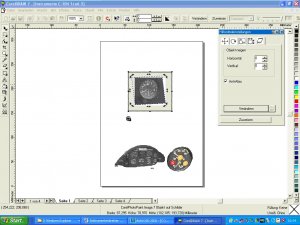

Als ersten Schritt lege ich mir Bilder der gewünschten Instrumentierung auf eine Ebene im Zeichenprogramm.

Mit einem Doppelklick kommt man in den Bearbeitungsmodus für das Bild. Man ist dann bei Photo Paint und kann das gewünschte Instrument markieren und ausschneiden oder kopieren.

Mit der Funktion „Neigen“ lässt sich das Instrument dann entzerren.

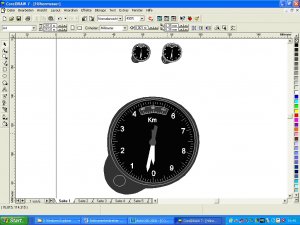

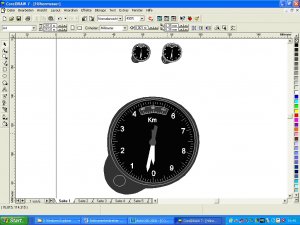

Dann ist es nicht mehr schwer, das entsprechende Instrument nachzuzeichnen.

Für den Höhenmesser kann das dann wie oben aussehen. Ich zeichne immer im vergrößerten Maßstab und verkleinere dann bis zur im Modell notwendigen Größe.

Dabei muss aber beachtet werden, dass Schriftgrößen und Strichbreiten später vor dem Druck angepasst werden müssen. Dabei kann es sinnvoll sein, Objektränder zu entfernen oder aber sehr klein einzustellen. Hier muss man auch in Abhängigkeit vom der Auflösung des Druckers experimentieren.

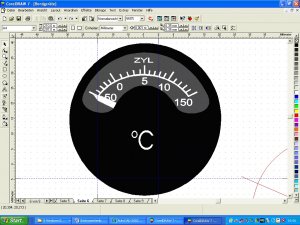

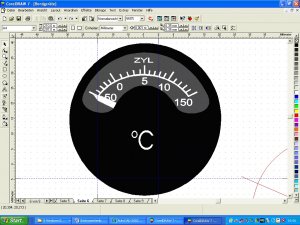

Am Beispiel des Temperaturmessgerätes der Zlin will ich das weitere Vorgehen beschreiben.

Das Instrument fertig gezeichnet.

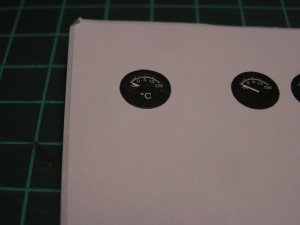

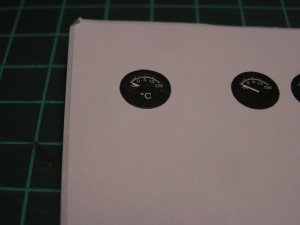

Und so sieht das nach dem Ausdrucken aus:

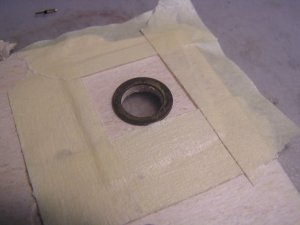

Jedes Instrument besteht aus mehreren Elementen, hintereinander angeordnet werden.

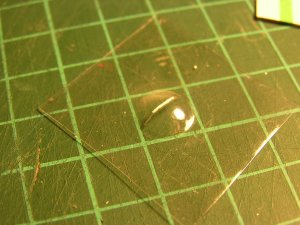

Hinten die Skale dann der Zeiger, dann die Deckscheibe aus glasklarem Material.

Bei meinem Temperaturmessgerät habe ich etwas vereinfacht. Für 7mm im Durchmesser war mir der Aufwand dann doch zu hoch.

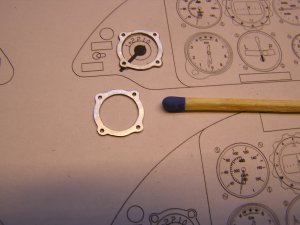

Der Zeiger ist nur gedruckt. Als Scheibe dient ein Streifen glasklares Klebeband. Als Maske kommt dann darüber das rechts abgebildete Teil.

Das fertige Instrument zeigt deutlich die auftretenden qualitativen Probleme.

Als erstes ist Papier nicht geeignet für eine höhere Qualität.

Der mit der Hand ausgeführte Ausschnitt ist auch nicht überzeugend.

Eine Alternative wäre.

Schwarze Folie gleich mit dem ° C bedruckt und mit dem Schneidplotter geschnitten. Das kann aber nur ein professionell ausgerüstetes Werbestudio.

Mit einem Aluring versehen kann der Temperaturmesser dann eingebaut werden.

Zur Rettung meiner Modellbauerehre sei aber gesagt, dass im fertigen Modell keiner so nah an das Objekt kommt wie meine Kamera für diesen Beitrag.

W.

Instrumentenbretter selber bauen?

Das ist eine nur schwer zu beantwortende Frage. Ich habe mir ein paar Internetseiten professioneller Hersteller angesehen und dort hervorragende detailgetreue Kabinenausstattungen gefunden. Allerdings war es schon schwerer, dann das für mich passende zu finden. Der übliche Maßstab ist 1:4. Bei Jets findet man schon mal auch 1:5 oder 1:6. Fast alle bieten auch Fertigung nach Kundenwunsch an. Da stellt sich dann auch die Frage nach dem Preis. Ich habe Angebote gesehen, die doch recht erschwinglich sind. Für mich als eingefleischtem Selbstmacher war die Entscheidung schwer. Da ich schon langjährige Erfahrungen beim Bau von Instrumentenbrettern habe und als Rentner keinen Stundenlohn berechnen muss, war Selbstbau angesagt. Als Beispiel das Instrumentenbrett meiner Z-50 von 1985. Von Computer, CNC- Fräse, Schneidplotter und 3D-Drucker habe ich damals nicht einmal geträumt.

Im Vergleich dazu das vor kurzem fertig gestellte Instrumentenbrett einer Zlin -226 ebenfalls im Maßstab 1:6.

Bei der Z-50 kam vor allem Fototechnik zum Einsatz. Die Instrumente habe ich 1:1 gezeichnet und fotografisch verkleinert. Die Schilder wurden zum Teil aus Fotos vom Original verkleinert und aufgeklebt. Jedes Instrument besteht aus einem gedrehten Ring mit entsprechender Kunststoffscheibe. So mache ich das auch heute noch. Nur mit dem Unterschied, dass ich nun COREL Draw und einen Drucker am Arbeitsplatz habe, was vieles schneller und einfacher macht. Auch wenn ich nach Abschluss der Arbeit an den Instrumentenbrettern der Z-226 die Erfahrung machen musste, dass mit professioneller Unterstützung vieles qualitativ besser gelungen wäre. Ich komme an entsprechender Stelle darauf zurück.

Wer aber auch mit einer solchen Qualität wie im nachfolgenden Bild leben kann, dem sei die Arbeit mit einem Computerprogramm wärmstens empfohlen.

In einem Semiscale Modell ist das völlig ausreichend.

Nun einige Tipps:

Ich habe die Erfahrung gemacht, dass mit Corel Draw die Arbeit sehr gut gelingt, da das Programm „Elemente für künstlerische Gestaltung“ zum Beispiel Schriftarten, Farbschattierungen und Zeichenfunktionen vereint. Bei meinem CAD Programm (AUTO CAD 2003) habe ich schon das eine oder andere Problem zum Beispiel beim Hinterlegen von Zeichnungen mit Pixelgrafik. Letztere wird im 3D Ansichtsmodus, den ich jetzt fast immer verwende, nicht angezeigt. Aber solche Dinge kennt ihr sicher und habt wie immer gute Ratschläge parat.

So pendle ich immer zwischen drei Programmen Auto CAD; Corel Draw und Photo Paint.

Als ersten Schritt lege ich mir Bilder der gewünschten Instrumentierung auf eine Ebene im Zeichenprogramm.

Mit einem Doppelklick kommt man in den Bearbeitungsmodus für das Bild. Man ist dann bei Photo Paint und kann das gewünschte Instrument markieren und ausschneiden oder kopieren.

Mit der Funktion „Neigen“ lässt sich das Instrument dann entzerren.

Dann ist es nicht mehr schwer, das entsprechende Instrument nachzuzeichnen.

Für den Höhenmesser kann das dann wie oben aussehen. Ich zeichne immer im vergrößerten Maßstab und verkleinere dann bis zur im Modell notwendigen Größe.

Dabei muss aber beachtet werden, dass Schriftgrößen und Strichbreiten später vor dem Druck angepasst werden müssen. Dabei kann es sinnvoll sein, Objektränder zu entfernen oder aber sehr klein einzustellen. Hier muss man auch in Abhängigkeit vom der Auflösung des Druckers experimentieren.

Am Beispiel des Temperaturmessgerätes der Zlin will ich das weitere Vorgehen beschreiben.

Das Instrument fertig gezeichnet.

Und so sieht das nach dem Ausdrucken aus:

Jedes Instrument besteht aus mehreren Elementen, hintereinander angeordnet werden.

Hinten die Skale dann der Zeiger, dann die Deckscheibe aus glasklarem Material.

Bei meinem Temperaturmessgerät habe ich etwas vereinfacht. Für 7mm im Durchmesser war mir der Aufwand dann doch zu hoch.

Der Zeiger ist nur gedruckt. Als Scheibe dient ein Streifen glasklares Klebeband. Als Maske kommt dann darüber das rechts abgebildete Teil.

Das fertige Instrument zeigt deutlich die auftretenden qualitativen Probleme.

Als erstes ist Papier nicht geeignet für eine höhere Qualität.

Der mit der Hand ausgeführte Ausschnitt ist auch nicht überzeugend.

Eine Alternative wäre.

Schwarze Folie gleich mit dem ° C bedruckt und mit dem Schneidplotter geschnitten. Das kann aber nur ein professionell ausgerüstetes Werbestudio.

Mit einem Aluring versehen kann der Temperaturmesser dann eingebaut werden.

Zur Rettung meiner Modellbauerehre sei aber gesagt, dass im fertigen Modell keiner so nah an das Objekt kommt wie meine Kamera für diesen Beitrag.

W.