Ingo Koehler

User

Hallo Zusammen,

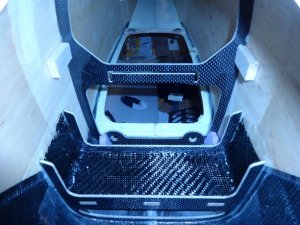

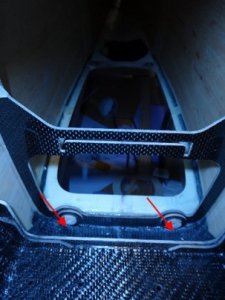

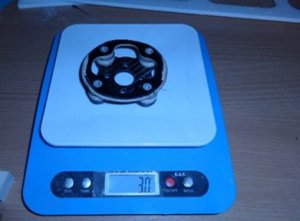

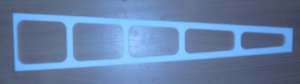

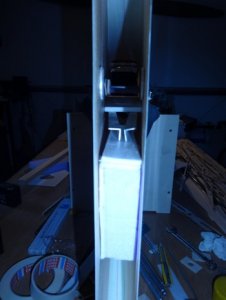

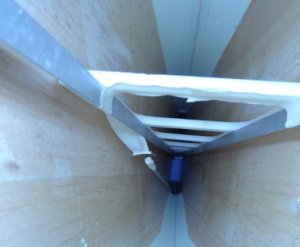

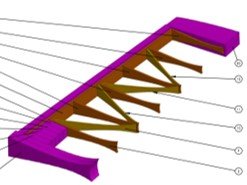

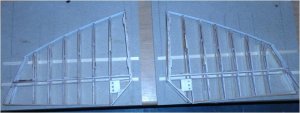

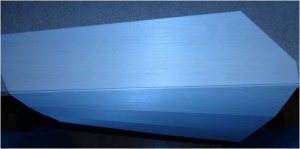

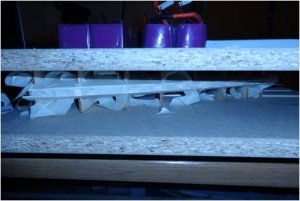

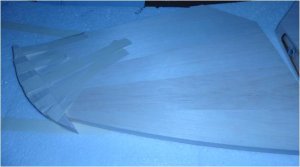

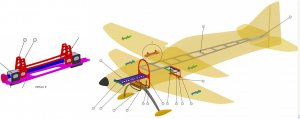

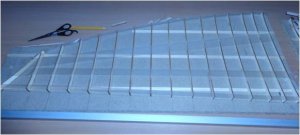

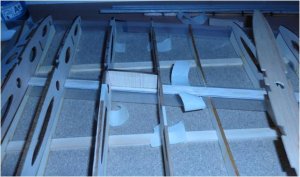

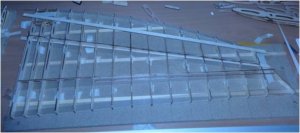

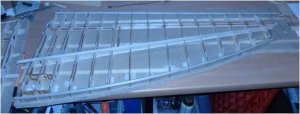

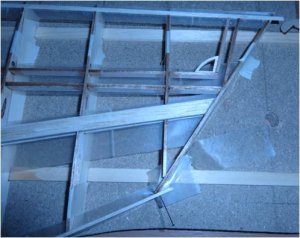

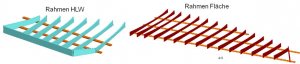

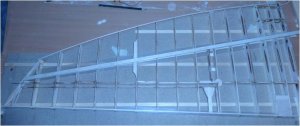

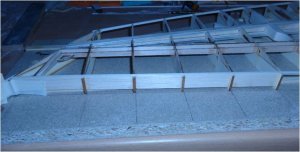

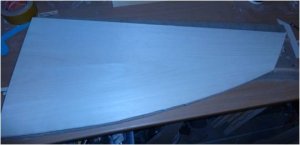

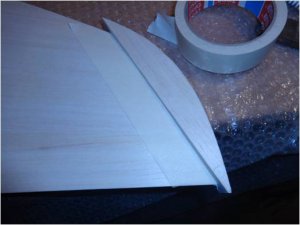

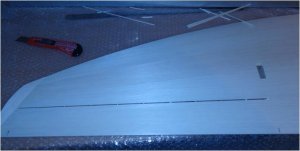

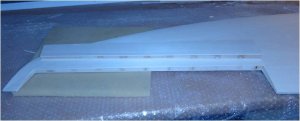

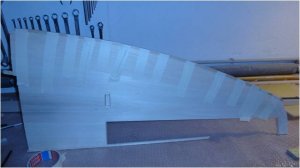

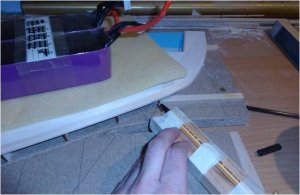

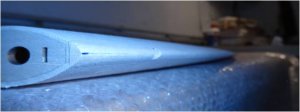

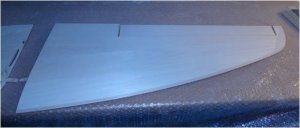

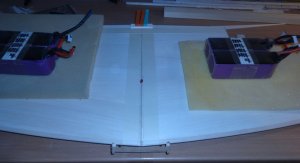

ich möchte hier über meinen F3A-Doppeldecker Optimus V2 berichten. Eigentlich wollte ich mit einem neuen Modell mindestens noch eine Saison warten und meinen Addiction weiterfliegen (für meine fliegerischen Fähigkeiten würde er noch deutlich länger reichen). Da ein F3A-Doppeldecker aber schon lange mein Traum ist, konnte ich bei einem Kit-Preis von 700€ nicht widerstehen. Für sein Geld bekommt man einen GFK-Balsa-Sandwich Rumpf, ein PT CFK-Fahrwerk, GFK-Radschuhe, ein F3A-typisches Heckfahrwerk, CFK-Balsa-Spanten, CFK-Steckungsrohr fürs HLW, EWD-Verstellung fürs HLW, GFK Ruderhörner und jede Menge gelaserte Rippen und Beplankungsmaterial (ausgesuchtes 2mm Balsa) für die Flächen, HLW und Seitenruder, Außerdem sind einige 3D gedruckte Teile für die Flächenstreben und zur Befestigung des oberen Flügels enthalten. Für die Montage des oberen Flügels und der Streben wird kein Werkzeug benötigt. Anbei einige Bild vom Hersteller.

Ausstattung habe ich wie folgt geplant:

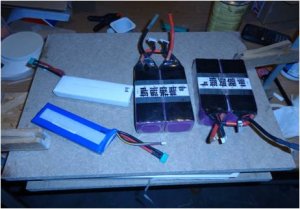

Motor: Hacker Q80-14xs (ursprünglich hatte ich einen dualsky Motor vorgesehen. Ein vergleichsweise günstiges Angebot für Q80 und Mezon-Regler in der Börse hat

en Q80 und Mezon-Regler habe ich in der Börse aber vergleichsweise günstig (meine Frau würde das wohl nicht als günstig bezeichnen) erworben)

Regler: Master Mezon 95 opto

Spinner: Falcon Durchmesser 80 mm

Luftschraube: irgendeine leichte CFK-Latte 21x13-21x14 (habe mich da noch nicht zwischen falcon, mejzlik, PT,… entschieden)

QR-Servos: 4 x Savöx SH1350

HR-Servos: 2 x Savöx SH1350

SR-Servo: Savöx SA1256

Empfängerstromversorgung: Emcotec DPSI

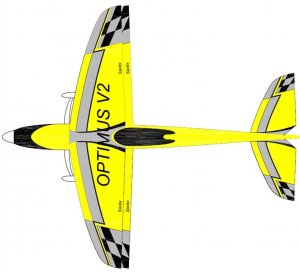

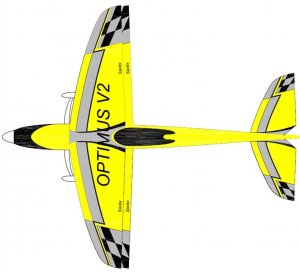

Finish habe ich mir so vorgestellt (alles was grau dargestellt ist soll silber werden).

Da der weiße GFK-Rumpf aber makellos ist (natürlich ausgenommen der Naht), der breite schwarze Streifen am Rumpf in der Sonne nicht gerade kühlend wirkt und Gelb alles andere als ein gut deckender Farbton ist und damit ein höheres Gewicht zu befürchten ist, überlege ich noch an einem anderen Finish mit weiß als Grundton (hat halt irgendwie jeder F3A-Flieger).

Kommentare, Anregungen, Kritik ist herzlich willkommen.

Gruß Ingo

ich möchte hier über meinen F3A-Doppeldecker Optimus V2 berichten. Eigentlich wollte ich mit einem neuen Modell mindestens noch eine Saison warten und meinen Addiction weiterfliegen (für meine fliegerischen Fähigkeiten würde er noch deutlich länger reichen). Da ein F3A-Doppeldecker aber schon lange mein Traum ist, konnte ich bei einem Kit-Preis von 700€ nicht widerstehen. Für sein Geld bekommt man einen GFK-Balsa-Sandwich Rumpf, ein PT CFK-Fahrwerk, GFK-Radschuhe, ein F3A-typisches Heckfahrwerk, CFK-Balsa-Spanten, CFK-Steckungsrohr fürs HLW, EWD-Verstellung fürs HLW, GFK Ruderhörner und jede Menge gelaserte Rippen und Beplankungsmaterial (ausgesuchtes 2mm Balsa) für die Flächen, HLW und Seitenruder, Außerdem sind einige 3D gedruckte Teile für die Flächenstreben und zur Befestigung des oberen Flügels enthalten. Für die Montage des oberen Flügels und der Streben wird kein Werkzeug benötigt. Anbei einige Bild vom Hersteller.

Ausstattung habe ich wie folgt geplant:

Motor: Hacker Q80-14xs (ursprünglich hatte ich einen dualsky Motor vorgesehen. Ein vergleichsweise günstiges Angebot für Q80 und Mezon-Regler in der Börse hat

en Q80 und Mezon-Regler habe ich in der Börse aber vergleichsweise günstig (meine Frau würde das wohl nicht als günstig bezeichnen) erworben)

Regler: Master Mezon 95 opto

Spinner: Falcon Durchmesser 80 mm

Luftschraube: irgendeine leichte CFK-Latte 21x13-21x14 (habe mich da noch nicht zwischen falcon, mejzlik, PT,… entschieden)

QR-Servos: 4 x Savöx SH1350

HR-Servos: 2 x Savöx SH1350

SR-Servo: Savöx SA1256

Empfängerstromversorgung: Emcotec DPSI

Finish habe ich mir so vorgestellt (alles was grau dargestellt ist soll silber werden).

Da der weiße GFK-Rumpf aber makellos ist (natürlich ausgenommen der Naht), der breite schwarze Streifen am Rumpf in der Sonne nicht gerade kühlend wirkt und Gelb alles andere als ein gut deckender Farbton ist und damit ein höheres Gewicht zu befürchten ist, überlege ich noch an einem anderen Finish mit weiß als Grundton (hat halt irgendwie jeder F3A-Flieger).

Kommentare, Anregungen, Kritik ist herzlich willkommen.

Gruß Ingo

.

.

).

).