f_mic

User

Moin Moin,

anbei ein Baubericht meiner Experimental Fox mit Needle 100 Flächen.

Ich habe bereits einige Füchse um 3m durch. Sie wurden auf Grund Ihrer Auslegung erst bei hoher Flächenbelastung schneller und konnten im Vergleich zu F3B/F3F Modellen den Schwung nur unzureichend in Höhe umsetzen. Thermisch oder ballistisch fliegen macht mir einfach keinen Spaß...

Ende 2016 wollte ich aufräumen und habe meine Rödel und FlyFly Fox-Rümpfe und Flächen zu dicht an die Tragflächen meiner weiß/grünen Needle 100 gelegt.

Bis zu diesem Zeitpunkt wollte ich eigentlich nur neue Fox Tragflächen bauen und scheute den Bauaufwand. Aber wenn man sowieso gerade Fieber hat, kommt man auf die interessantesten Ideen!!!

Natürlich ist der Widerstand eines Fox Rumpfes mit Leitwerken deutlich größer als bei der Needle100 aber viele Eigenschaften werden auch übernommen.

Als dann Rumpf und Flächen zusammen lagen war das Projekt beschlossene Sache.

Die Rumpflänge von FlyFly und Rödel Fox unterscheiden sich nur gering und für das Experiment eignete sich die FlyFly mit der dünneren HQ1.010 / E205 Anformung gut.

Die wenigen total überschaubaren Umbauten beschränkten sich also auf:

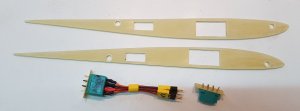

> Holm 25x13mm ca 470mm breit.

> Flächenanpassung.

> Höhen - und Seitenleitwerksanpassung

> Anlenkungen und Ausbau überarbeiten

... also fast nix im Vergleich zu einer neuen Tragfläche

to be continued

anbei ein Baubericht meiner Experimental Fox mit Needle 100 Flächen.

Ich habe bereits einige Füchse um 3m durch. Sie wurden auf Grund Ihrer Auslegung erst bei hoher Flächenbelastung schneller und konnten im Vergleich zu F3B/F3F Modellen den Schwung nur unzureichend in Höhe umsetzen. Thermisch oder ballistisch fliegen macht mir einfach keinen Spaß...

Ende 2016 wollte ich aufräumen und habe meine Rödel und FlyFly Fox-Rümpfe und Flächen zu dicht an die Tragflächen meiner weiß/grünen Needle 100 gelegt.

Bis zu diesem Zeitpunkt wollte ich eigentlich nur neue Fox Tragflächen bauen und scheute den Bauaufwand. Aber wenn man sowieso gerade Fieber hat, kommt man auf die interessantesten Ideen!!!

Natürlich ist der Widerstand eines Fox Rumpfes mit Leitwerken deutlich größer als bei der Needle100 aber viele Eigenschaften werden auch übernommen.

Als dann Rumpf und Flächen zusammen lagen war das Projekt beschlossene Sache.

Die Rumpflänge von FlyFly und Rödel Fox unterscheiden sich nur gering und für das Experiment eignete sich die FlyFly mit der dünneren HQ1.010 / E205 Anformung gut.

Die wenigen total überschaubaren Umbauten beschränkten sich also auf:

> Holm 25x13mm ca 470mm breit.

> Flächenanpassung.

> Höhen - und Seitenleitwerksanpassung

> Anlenkungen und Ausbau überarbeiten

... also fast nix im Vergleich zu einer neuen Tragfläche

to be continued

Interessant wäre jetzt der Vergleich wie groß der Anteil des Profils und der Flächenform ist.... Dann geht das Basteln ja vielleicht weiter.

Interessant wäre jetzt der Vergleich wie groß der Anteil des Profils und der Flächenform ist.... Dann geht das Basteln ja vielleicht weiter.