Zum besseren Verständnis nochmals die einzelnen Verfahren etwas näher beleuchtet

Zum besseren Verständnis nochmals die einzelnen Verfahren etwas näher beleuchtet

Vakuumpressen

Die bereits getränkten Laminate werden mit bis zu 1 bar (typisch sind 600 bis 150 mbar Restdruck) Unterdruck verpresst. Eingeschlossene Luft dehnt sich dabei aus, kann aber nicht über den luftführenden Teil (Abreißgewebe, Lochfolie und Saugvlies) entfernt werden. Es kann dadurch auch lokal zu viel Harz in das Saugvlies gelangen (bei dünnwandigen Laminaten reicht meist das Abreißgewebe bereits dafür aus), sodass ein relativ luftporenhaltiges Laminat mit Faservolumenanteilen bis zu 50 % resultiert. Für die Herstellung von Sandwich-Bauteilen unerlässlich, für kosmetische Anforderungen gibt es sinnvollere Verfahren.

Vakuuminfusion

Die trocken in die Form geschichteten Faserlagen werden mit annähernd 1 bar (unter 20 mbar Restdruck ist sinnvoll für ein gutes Ergebnis) Unterdruck verdichtet. Die anschließende Infusion füllt alle noch vorhandenen Zwischenräume mit Harz aus. Wird die Fließfront vernünftig kontrolliert (möglichst gleiche Fließstrecken vom Harzeinlass zu den Bauteilrändern), kann es zu keinem lokalen Überrrennen von Stellen kommen. Es können absolut porenfreie Laminate mit bis zu 55 % Faservolumenanteil entsteht. Vorhandene Formen für Handlaminate können meist ohne Modifikationen (außer der Formenrand sollte mindestens 20 mm breit sein) dafür verwendet werden und werden dabei mechanisch auch nicht belastet.

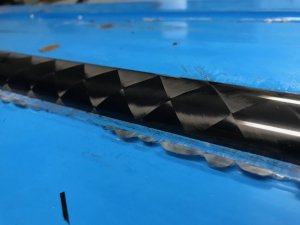

Schlauchblasverfahren

Die bereits getränkten Laminate werden mit bis zu 5 bar verpresst. Eingeschlossene Luft wird dabei stark komprimiert. Wird mit relativem Harzüberschuss gearbeitet, entstehen hochverdichtete und dadurch sehr gering ondulierte, porenfreie Laminate mit sehr hohen Faservolumenanteilen bis zu 60 % und mehr. Das Verfahren ist auf Hohlkörper beschränkt. Durch die dabei auftretenden Kräfte, müssen massive Formen mit enger Verschraubung verwendet werden.

Nasspressen

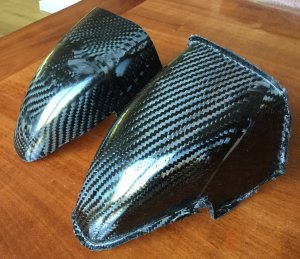

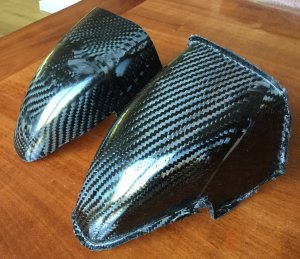

Beim Nasspressen werden das bereits getränkte Laminate mit einem Stempel gepresst. Wird ein elastischer Stempel aus Silikon verwendet, ist eine Zerstörung der Form durch zu großen Druck nahezu ausgeschlossen. Wird mit relativem Harzüberschuss gearbeitet, entstehen hochverdichtete und dadurch sehr gering ondulierte, porenfreie Laminate mit sehr hohen Faservolumenanteilen bis zu 60 % und mehr. Die Bauteilgröße ist begrenzt.

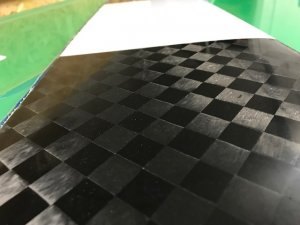

Das Verkleidungsteil ist recht tief und eher komplexer beim Einlegen (Stichwort: Überspannen), darüberhinaus nur mit verzugsanfälligen Köper- oder Atlasgeweben zu realisieren. Das ist bei einer Tragflächenschale deutlich einfacher, zumal noch mit Spread Tow gemacht, das sich wie Papier verzugsfrei zuschneiden lässt.