Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Jet mit Druckantrieb

- Ersteller Christian Zinkl

- Erstellt am

Spaßflieger

User

Hallo Christian,

Interesse meinerseits besteht auf jeden Fall!

Bitte berichte weiter

Interesse meinerseits besteht auf jeden Fall!

Bitte berichte weiter

Christian Zinkl

User

Ist mein erster Positivbau,

also noch nicht perfekt, darum bitte nicht mit Steinen werfen

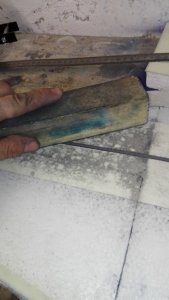

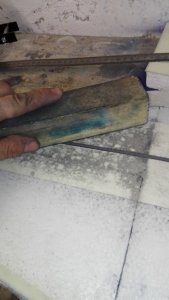

Begonnen wurde mit den Leitwerken um sich mal mit kleinen einfachen Teilen mit Vakuumtechnik, Mylarfolie, etc. vertraut zu machen.

Die Leitwertke bestehen aus 6mm Depron (Ebene Platte). Beschichtet wurde mit 49g/m² Leinen.

Als Vakuumpumpe wurde ein alter Kühlschrankkompressor mit selbstbebautem Membranschalter verwendet. Bei einem gewissen Unterdruck (~0,3 bar) wird die Membran soweit zurückgezogen, dass sie

den Kontakt freigibt und sich die Pumpe abschaltet. Fällt der Unterdruck wird der Kontakt wieder Geschlossen und die Pumpe läuft wieder an.

Mittlerweile wurde ein Justierbarer Membranschalter aus Aluminium von mir gebaut. Auf den Fotos ist noch der Alte zu sehen.

Natürlich müssen die Teile zum Aushärten mit einer Ebenen Platte beschwert werden!

Als "Saugflies" wurde normale Küchenrolle genommen.

mfG

also noch nicht perfekt, darum bitte nicht mit Steinen werfen

Begonnen wurde mit den Leitwerken um sich mal mit kleinen einfachen Teilen mit Vakuumtechnik, Mylarfolie, etc. vertraut zu machen.

Die Leitwertke bestehen aus 6mm Depron (Ebene Platte). Beschichtet wurde mit 49g/m² Leinen.

Als Vakuumpumpe wurde ein alter Kühlschrankkompressor mit selbstbebautem Membranschalter verwendet. Bei einem gewissen Unterdruck (~0,3 bar) wird die Membran soweit zurückgezogen, dass sie

den Kontakt freigibt und sich die Pumpe abschaltet. Fällt der Unterdruck wird der Kontakt wieder Geschlossen und die Pumpe läuft wieder an.

Mittlerweile wurde ein Justierbarer Membranschalter aus Aluminium von mir gebaut. Auf den Fotos ist noch der Alte zu sehen.

Natürlich müssen die Teile zum Aushärten mit einer Ebenen Platte beschwert werden!

Als "Saugflies" wurde normale Küchenrolle genommen.

mfG

jk-modellbau

User

hallo christian

sehr interessant. mach weiter. was passiert mit dem saugfließ nach dem aushärten. wird das einfach weggeschliffen?

gruß jens

sehr interessant. mach weiter. was passiert mit dem saugfließ nach dem aushärten. wird das einfach weggeschliffen?

gruß jens

Christian Zinkl

User

hallo christian

sehr interessant. mach weiter. was passiert mit dem saugfließ nach dem aushärten. wird das einfach weggeschliffen?

gruß jens

Nein, der Aufbau sieht so aus:

Depron - Glasgewebe - Mylarfolie - Frischhaltefolie - Küchenrolle

so haftet die Küchenrolle nirgendst an

mfG

Christian Zinkl

User

Als nächstes widmete ich mich dem Rumpfbau.

Hierbei habe ich im Posotivmodell gleich alle tragenden Spanten aus 3mm Pappel- bzw. 3mm Flugzeugsperrholz (Motorspant) integriert.

Alle anderen formgebenden Spanten bestehen aus 3mm Depron und werden nach der Beschichtung mit Glasgewebe mit Aceton "rausgewaschen".

Für eine evtl. Wiedererstellung des Modells (Freunde/Ersatz) wurden aber Generall alle Spanten als Vorlage aus 1mm Flugzeugsperrholz geschnitten.

Diese wurden dann mit Depron, Pappel-, oder Flugzeugsperrholz und der Materialstärke beschriftet. Damit man auch nach längerer Zeit noch weis welcher Spant aus was gemacht wird.

Anbei gibts wieder ein paar Bilder an denen der Aufbau sehr schön zu sehen ist:

Spantenschablonen

Rohbau

zwischen Kabinenhaubengerüst und Rumpf wird Paketklebeband gelegt um ein Verkleben der beiden Teile zu verhindern.

hier wurden alle formgebenden Kanten mit schwarzem Edding nachgemalt, damit beim Schleifen nicht versehentlich zu viel abgeschliffen wird.

alle Zwischenräume wurden mit normalen Baustyropor aufgefüllt. (Musste meinen Vorrat aufbrauchen, das nächste mal werde ich Roofmate verwenden, lässt sich besser in Form bringen)

Hierbei habe ich im Posotivmodell gleich alle tragenden Spanten aus 3mm Pappel- bzw. 3mm Flugzeugsperrholz (Motorspant) integriert.

Alle anderen formgebenden Spanten bestehen aus 3mm Depron und werden nach der Beschichtung mit Glasgewebe mit Aceton "rausgewaschen".

Für eine evtl. Wiedererstellung des Modells (Freunde/Ersatz) wurden aber Generall alle Spanten als Vorlage aus 1mm Flugzeugsperrholz geschnitten.

Diese wurden dann mit Depron, Pappel-, oder Flugzeugsperrholz und der Materialstärke beschriftet. Damit man auch nach längerer Zeit noch weis welcher Spant aus was gemacht wird.

Anbei gibts wieder ein paar Bilder an denen der Aufbau sehr schön zu sehen ist:

Spantenschablonen

Rohbau

zwischen Kabinenhaubengerüst und Rumpf wird Paketklebeband gelegt um ein Verkleben der beiden Teile zu verhindern.

hier wurden alle formgebenden Kanten mit schwarzem Edding nachgemalt, damit beim Schleifen nicht versehentlich zu viel abgeschliffen wird.

alle Zwischenräume wurden mit normalen Baustyropor aufgefüllt. (Musste meinen Vorrat aufbrauchen, das nächste mal werde ich Roofmate verwenden, lässt sich besser in Form bringen)

Christian Zinkl

User

Ich mach hier einfach mal weiter

Nach dem Schleifen auf Kontur wurde der Rumpf mit Paketklebeband beklebt um so eine Trennschicht zu erhalten.

Die Tragenden Spanten aus Holz müssen dannach wieder freigelegt werden um sich mit dem Laminat verbinden zu können.

Jetzt wird alles mit 2x Glasgewebe 110g/m² Köper beschichtet und als Abschluss mit einer Lage 49g/m² Glasgewebe.

Nach dem Aushärten wird der gesamte Rumpf überschliffen und mit einem Epoxy-Microballonsgemisch geglättet. Anschließen erfolgt wieder eine Schleiforgie

Hier sieht man auch schon die eingeklebten und bündig verschliffenen Verstärkungen für die spätere Leitwerksbefestigung.

Der gefillerte Rumpf nach der ganzen Schleiforgie

Nach dem Schleifen auf Kontur wurde der Rumpf mit Paketklebeband beklebt um so eine Trennschicht zu erhalten.

Die Tragenden Spanten aus Holz müssen dannach wieder freigelegt werden um sich mit dem Laminat verbinden zu können.

Jetzt wird alles mit 2x Glasgewebe 110g/m² Köper beschichtet und als Abschluss mit einer Lage 49g/m² Glasgewebe.

Nach dem Aushärten wird der gesamte Rumpf überschliffen und mit einem Epoxy-Microballonsgemisch geglättet. Anschließen erfolgt wieder eine Schleiforgie

Hier sieht man auch schon die eingeklebten und bündig verschliffenen Verstärkungen für die spätere Leitwerksbefestigung.

Der gefillerte Rumpf nach der ganzen Schleiforgie

Christian Zinkl

User

Scheint hier wenig Interesse zu geben...

Ich mach trotzdem mal weiter:

Weiter gings mit der Ausrichtung und Verklebung der Leitwerke

Im Anschluss wurden die Übergänge mit Epoxy-Microballonsgemisch gespachtelt.

Dann gings es daran die Kabinenhaube vom Rumpf zu trennen.

Wenn man hier alles richtig gemacht hat, zeigt das Paketklebeband seine Wirkung als Trennhilfe:

mfG

Ich mach trotzdem mal weiter:

Weiter gings mit der Ausrichtung und Verklebung der Leitwerke

Im Anschluss wurden die Übergänge mit Epoxy-Microballonsgemisch gespachtelt.

Dann gings es daran die Kabinenhaube vom Rumpf zu trennen.

Wenn man hier alles richtig gemacht hat, zeigt das Paketklebeband seine Wirkung als Trennhilfe:

mfG

Schwabenpfeil

User

Scheint hier wenig Interesse zu geben...

Hallo Christian,

über 500 Klicks bis jetzt, da ist doch Interesse da.

Bei meinen Bauberichten wird auch wenig geantwortet, meistens erst zum Schluss.

Hat den Vorteil, dass der Leser sich bis zum Erstflug sich auf das wesentliche konzentrieren kann.

Die Kommentare kommen dann noch.

Es sei denn, Du willst nach jedem Posting ein "Super, Klasse gemacht, Genial ....." lesen

Lieber stille Mitleser, als welche die Dir ständig ihre eigenen "Ideen und Verbesserungen" vorschlagen.

Ich lese auch still mit und mir gefällt Dein Projekt.

Gruß,

Michael

Spaßflieger

User

Bin auch stiller Mitleser

Christian Zinkl

User

Hallo Christian,

über 500 Klicks bis jetzt, da ist doch Interesse da.

Bei meinen Bauberichten wird auch wenig geantwortet, meistens erst zum Schluss.

Hat den Vorteil, dass der Leser sich bis zum Erstflug sich auf das wesentliche konzentrieren kann.

Die Kommentare kommen dann noch.

Es sei denn, Du willst nach jedem Posting ein "Super, Klasse gemacht, Genial ....." lesen

Lieber stille Mitleser, als welche die Dir ständig ihre eigenen "Ideen und Verbesserungen" vorschlagen.

Ich lese auch still mit und mir gefällt Dein Projekt.

Gruß,

Michael

Ja da hast du schon recht. Dachte nur weil so gar keine Kommentare kamen, ist ungewohnt

Aber wenn Interesse da ist mache ich natürlich gerne weiter!

mfG

Christian Zinkl

User

Als nächstes widmete ich mich den Flächen:

Das Schneidel der Kerne möchte ich hier nicht näher erläutern, sollte bekannt sein.

Ich habe sie in 2 Schritten beschichtet, da sie einen Holm bekam.

Der Holm besteht aus 3mm Depron mit beidseitig mit 90g/m²-Kohlegewebe beschichtet.

An der Stelle wo später die Holmnut eingeschnitten wird habe ich vor dem Beschichten noch 5mm 3M-Abklebeband eingelegt und links und rechts überstehen lassen.

Das hat den Vorteil, dass das Styro an der Stelle nicht mit dem Glasgewebe Verklebt und nach den einschneiden mit dem Cuttermesser sich an dem Band ganz leicht herausziehen lässt.

Hier bitte ganzt vorsichtig schneiden, sonst ist man gleich durch die Beplankung durch.

Auf der Oberseite wird vor dem Schneiden noch Malerkrepp aufgeklebt, dass verhindert ein Ausfransen des Styros.

Jetzt wird die gewachste Mylarfolie mit Harz engestrichen, dieses lässt man angelieren und Anschließend kommt 80g/m² Glasgewebe drauf. --> Ab in den Sack!

Hier sieht man wie das Styro am Abklebeband herausgezogen werden kann.

Nun wird der Holm eingesetzt und mit der Fläche bündig verschliffen. Malerkrepp drauflassen! Das dient als Schleifschutz für das Styro der Fläche!!!

Das Ausnehmen der Kabelkanäle

Alles schön mit Paketklebeband abkleben damit später nicht am Gewebe kleben bleibt.

An den Klappen wird 45°-Abreißgewebe als Scharnier eingelegt

Im Bereich der Servos wird nochmal mit 90g/m² Kohle verstärkt

Jetzt wird die gewachste Mylarfolie mit Harz engestrichen, dieses lässt man angelieren und Anschließend kommt 80g/m² Glasgewebe drauf. (Sowie man es zuvor bei der Unterseite gemacht hat)

Und wieder heißt es --> Ab in den Sack

Die fertige Fläche. Die Randbögen müssen beim Positivbau allerdings im nachhinein gemacht werden und etwas gespachtelt werden.

mfG

Das Schneidel der Kerne möchte ich hier nicht näher erläutern, sollte bekannt sein.

Ich habe sie in 2 Schritten beschichtet, da sie einen Holm bekam.

Der Holm besteht aus 3mm Depron mit beidseitig mit 90g/m²-Kohlegewebe beschichtet.

An der Stelle wo später die Holmnut eingeschnitten wird habe ich vor dem Beschichten noch 5mm 3M-Abklebeband eingelegt und links und rechts überstehen lassen.

Das hat den Vorteil, dass das Styro an der Stelle nicht mit dem Glasgewebe Verklebt und nach den einschneiden mit dem Cuttermesser sich an dem Band ganz leicht herausziehen lässt.

Hier bitte ganzt vorsichtig schneiden, sonst ist man gleich durch die Beplankung durch.

Auf der Oberseite wird vor dem Schneiden noch Malerkrepp aufgeklebt, dass verhindert ein Ausfransen des Styros.

Jetzt wird die gewachste Mylarfolie mit Harz engestrichen, dieses lässt man angelieren und Anschließend kommt 80g/m² Glasgewebe drauf. --> Ab in den Sack!

Hier sieht man wie das Styro am Abklebeband herausgezogen werden kann.

Nun wird der Holm eingesetzt und mit der Fläche bündig verschliffen. Malerkrepp drauflassen! Das dient als Schleifschutz für das Styro der Fläche!!!

Das Ausnehmen der Kabelkanäle

Alles schön mit Paketklebeband abkleben damit später nicht am Gewebe kleben bleibt.

An den Klappen wird 45°-Abreißgewebe als Scharnier eingelegt

Im Bereich der Servos wird nochmal mit 90g/m² Kohle verstärkt

Jetzt wird die gewachste Mylarfolie mit Harz engestrichen, dieses lässt man angelieren und Anschließend kommt 80g/m² Glasgewebe drauf. (Sowie man es zuvor bei der Unterseite gemacht hat)

Und wieder heißt es --> Ab in den Sack

Die fertige Fläche. Die Randbögen müssen beim Positivbau allerdings im nachhinein gemacht werden und etwas gespachtelt werden.

mfG

Christian Zinkl

User

Morgen allerseits,

Hie mal die letzten Bilder, grundiert und fertig lackiert.

Verwendet habe ich hier herkömmliche Spraydosenlacke aus dem KFZ-Bereich.

Die Kabinenhaube wurde am fertigen Modell nochmal umgestaltet und mit Chromlack lackiert, das Blau schlug sich.

Im Moment bin ich gerade am Einfliegen.

Derzeit sind im Modell verbaut:

4 Stk. TACTIC TSX10 HIGH TORQUE MICRO DIGITAL SERVOs

1 Stk. PLANET-HOBBY JOKER 3536-9 890 KV

1 Stk. PLANET-HOBBY PROFESSIONAL FUN 60A 2-6S SBEC BL REGLER

1 Stk. GRAUPNER CAM SPEED PROP 7/7

Mit 4s flog sich das Ding schon recht passabel. BI jetzt aber auf 6s umgestiegen. Der Schwerpunkt stimmt aber noch nicht so richtig und der Motorsturz wurde vergrößert.

Mal sehen wie sich das Ding mit neuem Schwerpunkt dieses WE fliegt

mfG

Hie mal die letzten Bilder, grundiert und fertig lackiert.

Verwendet habe ich hier herkömmliche Spraydosenlacke aus dem KFZ-Bereich.

Die Kabinenhaube wurde am fertigen Modell nochmal umgestaltet und mit Chromlack lackiert, das Blau schlug sich.

Im Moment bin ich gerade am Einfliegen.

Derzeit sind im Modell verbaut:

4 Stk. TACTIC TSX10 HIGH TORQUE MICRO DIGITAL SERVOs

1 Stk. PLANET-HOBBY JOKER 3536-9 890 KV

1 Stk. PLANET-HOBBY PROFESSIONAL FUN 60A 2-6S SBEC BL REGLER

1 Stk. GRAUPNER CAM SPEED PROP 7/7

Mit 4s flog sich das Ding schon recht passabel. BI jetzt aber auf 6s umgestiegen. Der Schwerpunkt stimmt aber noch nicht so richtig und der Motorsturz wurde vergrößert.

Mal sehen wie sich das Ding mit neuem Schwerpunkt dieses WE fliegt

mfG

Schwabenpfeil

User

Glückwunsch zum fertigen und eingeflogenen Projekt.

Der Baubericht ist gut gemacht.

Leider ist der Innenausbau (Elektronik, Akkubefestigung, Motorbefestigung ect. ) vom Rumpf nicht zu sehen, ebenso Befestigung und Anlenkungen der Fläche.

Trotzdem ein schönes Eigenbauprojekt.

Gruß,

Michael

Der Baubericht ist gut gemacht.

Leider ist der Innenausbau (Elektronik, Akkubefestigung, Motorbefestigung ect. ) vom Rumpf nicht zu sehen, ebenso Befestigung und Anlenkungen der Fläche.

Trotzdem ein schönes Eigenbauprojekt.

Gruß,

Michael

Christian Zinkl

User

Ja hast recht, werd noch ein paar Fotos machen.

mfG

mfG

Ähnliche Themen

- Antworten

- 53

- Aufrufe

- 8K

- Antworten

- 99

- Aufrufe

- 21K