Ich baue mir ein Armaturenbrett, Teil 1

Ich baue mir ein Armaturenbrett, Teil 1

@WOMBAT

Das ist ein internetfähiger, selbstkalibrierender Höhenmesser der neuesten Generation, der braucht keine Knöpfe mehr

Eigentlich brauche ich ja gar nichts mehr zu schreiben, alles Wesentliche ist in den Links von Olli und Toboo zu finden.

Ich werde trotzdem nochmal mein Vorgehen schildern, vielleicht sind ja doch noch ein paar nützliche Tipps dabei.

Ausgangspunkt war die CorelDraw-Datei von Olli. Nun hat nicht jeder sein Glück, ein fertiges Panel von einem lieben Mitesser zu bekommen. Mit CoralDraw kann man sich recht schnell ein eigenes Panel zusammenstellen. (CorelDraw gibt es als alte, gebrauchte Versionen recht günstig bei Amazon oder Ebay, ich arbeite z.B. mit Version 12, die ist 15 Jahre alt!) Entsprechende Vektor-Grafiken gibt es z.B.auf der Seite von

Olli oder auch im

RCN (Sollte der Link nicht mehr funktionieren -Das Magazin wird gerade umgebaut - einfach bei Admin Eckart Müller nachfragen.

Als nächstes bastele ich mir erst mal ein Dummy aus Pappe um zu sehen, wie das Armaturenbrett in den Flieger passt und lege die Größe der Instrumente fest. Die Forster-Bohrer, mit denen später die Löcher gebohrt werden, gibt es meines Wissens nach nur in 5 mm Abstufungen, beginnend mit 15 mm Durchmesser. Meine Ausschnitte sind 20, 25 und 30 mm groß.

Gebraucht werden 4 Brettchen: Das "Deckblatt", die spätere Oberfläche, der "Glasträger", der "Abstandshalter" und der "Instrumententräger".

Das "Deckblatt" kann man furnieren oder lackieren, je nach Gusto. Das Deckblatt ist bei mir immer 2 mm dick, das liegt an den Instrumenteneinfassungen, deren Herstellung ich im zweiten Teil zeigen werde. Bei mir waren es 1,5 mm Sperrholz und 0,5 mm Furnier.

Die Dicke des "Glasträgers" richtet sich nach der Dicke des verwendeten "Glases" ich habe eine 1 mm starke Viva-Platte benutzt. Der Ausschnitt muss so groß sein, das alle Instrumentenöffnungen mindestens 1 mm überdeckt werden.

Die Dicke des "Abstandhalters" (der gibt dem Armaturenbrett die Tiefe) richtet sich nach Maßstab, Optik und persönlichem Geschmack. Bei mir ist er 5 mm dick. Der "Abstandshalter" wird mattschwarz lackiert. (Eigentlich müssen nur die Ausschnitte innen mattschwarz werden.)

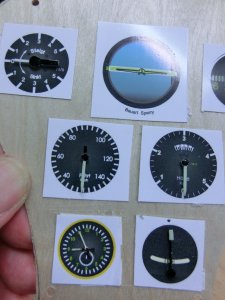

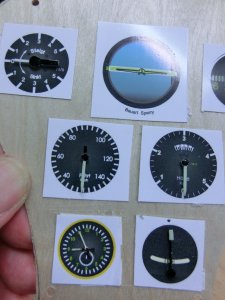

Auf den "Instrumententräger" werden die auf Fotopapier ausgedruckten Instrumentenskalen aufgeklebt. Dicke ist eigentlich egal, nur zu labberig sollte es nicht sein, 1 - 1,5 mm ist ein gutes Maß.

Anhang anzeigen 1940758

Nachdem man alle Frettchen ausgesägt hat, alle übereinander legen und mit Bohrungen versehen, damit man sie passgenau zusammenschrauben kann. "Deckblatt" und "Abstandshalter" auf zusammenschrauben und die Öffnungen für die Instrumente mit den entsprechenden Forstnerbohrern bohren. Die ausgedruckten Instrumente so auf den "Instrumententräger" kleben, dass sie mit den Öffnungen fluchten. Armaturenbrett in der Reihenfolge "Instrumententräger", "Abstandhalter", "Glasträger", "Deckblatt" übereinanderlegen und zusammenschrauben. Das wäre dann schon mal ein sehr ansehnliches Instrumentenbrett.

Wer´s noch detaillierter haben will, baut auch noch realistische Zeiger.

Dazu die Instrumente in CorelDraw so bearbeiten, dass nur noch die Skalen übrig bleiben.

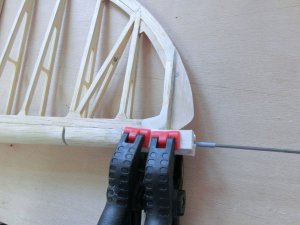

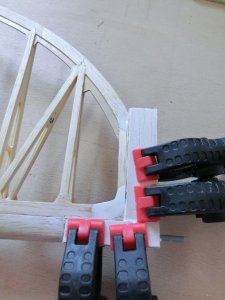

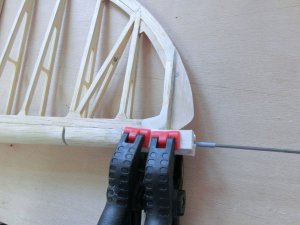

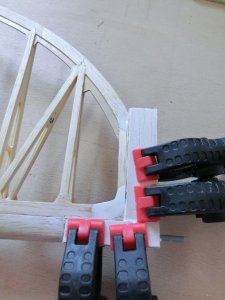

Die Zeiger habe ich aus Lithoblech (gibt´s beim Offset-Drucker kostenlos, wenn man nett fragt und das Zeugs nicht kiloweise abschleppen will) geschnitten. Das geht am besten mit einem Cutter an einem Stahllineal entlang, wenn man mit der Schere schneidet, werden so schmale Streifen unweigerlich krumm. Die Achse ist ein 0,5 mm Draht. Die Plättchen die den Abstand zur Skala bilden habe ich mit einer Lochzange (so einem Teil, mit dem man Löcher in Gürtel macht) ausgeschnitten, die Mitte mit einem 0,5 mm Bohrer zu treffen ist Glückssache. Ich habe erst gebohrt und dann versucht die Lochzange so zu platzieren, das das Loch relativ genau in der Mitte ist. Zwei der Plättchen auf die Achs auffädeln und mit Sekunde fixieren. Ich habe mir dafür eine 0,4 mm Kanüle aus der Apotheke besorgt, damit kann man sehr gut dosieren. Der Zeiger selbst wird einfach auf diese Unterkonstruktion aufgeklebt. Das Ganze noch mit etwas Lack aufhübschen.

Und dann noch auf den "Instrumententräger" montieren.

Die Uhrzeiger sind zugegebenermaßen nicht selbst gemacht, die sind geätzt und Restbestände eines früheren Projektes. Die habe ich mal von einem lieben RCN-User bekommen (In RCN sind (fast) nur nette Menschen!).

So, das war der erste Teil, im zweiten geht´s um die Instrumenteneinfassungen.

Grüße, Nick