Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

AkaModell München – unser neues F3K-Projekt 2017/ 2018

- Ersteller The_Pitcher

- Erstellt am

The_Pitcher

User

Seitenleitwerk Saugform, Flugzeugpolaren

Seitenleitwerk Saugform, Flugzeugpolaren

Hallo zusammen,

Nachdem es über Weihnachten und Silvester bei uns ziemlich ruhig war, geht es jetzt im neuen Jahr wieder fleißig voran. Aktuell sind die Formen im CAD fast fertig konstruiert und können bald zum Fräsen. Nach einiger Diskussion im Team haben wir uns dazu entschieden unsere bisherigen Pläne (Urmodell fräsen und Abformen) zu verwerfen und die Formen direkt negativ in Aluminium zu fräsen. Dazu werden wir auch die bereits erstellte Höhenleitwerksform neu machen.

Des Weiteren ist das zweite Höhenleitwerk aus unserer Form gefallen. Dieses Mal mit 16 g/m^2 Carboweave und Kern aus PMI-Schaum gebaut. Gewichtsmäßig sind wir bei 5,15 g gelandet, wobei das Carboweave sehr gut getränkt war, da kann man definitiv noch mit Harz sparen. Generell haben wir nicht wirklich aufs Gewicht geschaut, sind aber mit dem Ergebnis sehr zufrieden. Die Steifigkeit ist gut aber geringer als beim 20er Carboweave. Einzig störend finde ich die „Durchsichtigkeit“ des 16CW. Man sieht alle darunterliegenden Patches und Lagen durch.

Ein Vergleich zwischen Rohacell und unserem PMI-Schaum von GRM folgt in den nächsten Tagen.

Das neue Leitwerk mit 16CW:

Vergleich (oben 16CW, unten 20CW, beides mit PMI-Schaumkern)

Vergleich verschiedener Höhenleitwerke (von links nach rechts: Whirli 6, Bachelor, aktuelles HLW mit 20CW)

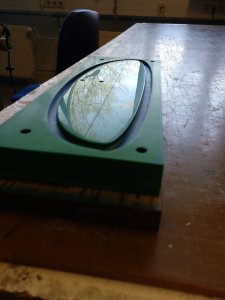

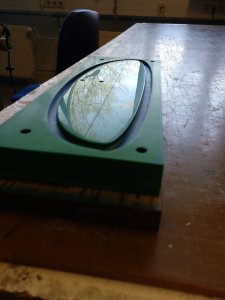

Zudem war über die Feiertage unser 3D Drucker sehr fleißig und hat Testformen für das Seitenleitwerk aus ABS gedruckt. Diese sind bereits geschliffen und poliert und werden in den nächsten Tagen für das erste SLW benutzt. Unser Ziel ist es, die Bauweise des Sechskants, welcher in das SLW integriert wird, zu testen und das Gewicht zu ermitteln.

Die erste Formenhälfte wurde einteilig gedruckt, die zweite zweiteilig um Supportmaterial und Druckzeit zu reduzieren. Die Druckzeit (mit 25% Infill, 5mm Layerhöhe und 1,6mm Wandstärke) beträgt knapp 20 Stunden pro Formenhälfte. Die zweiteilige Form wurde mit Aceton verklebt, die Oberflächen mit Schleifpapier ab 240er Körnung (erst trocken, dann nass) geschliffen und poliert.

So sehen die Formen direkt aus dem Drucker aus:

ABS Formen lassen sich sehr angenehm schleifen, sind polierbar und trennen sehr gut mit Epoxy. Wir werden die Form vermutlich nur ein einziges Mal eintrennen und dann direkt daraus bauen. Als Einleger kommt ein konisch abgedrehter 10er Inbus in die Form, welcher die Steckung des Leitwerks zum Rumpf simulieren soll. Die Steckung wird entweder mit Kohleschlauch oder direkt mit Carboweave gebaut. Mehr Details kommen bald.

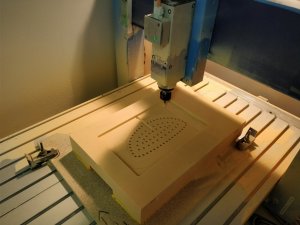

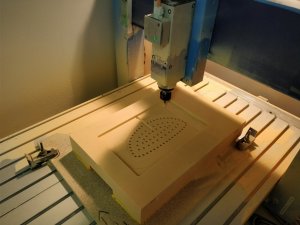

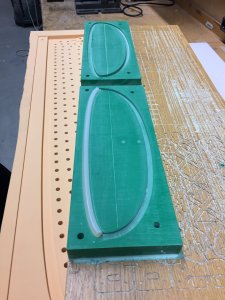

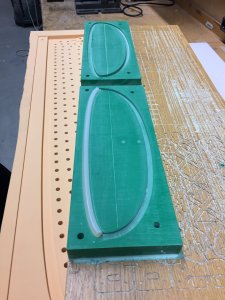

Nebenbei haben wir schon die Saugform für die Seitenleitwerkskerne gefräst und die Einleger und Schablonen hergestellt. Das Prinzip mit den Einlegern hat sich beim Höhenleitwerk sehr gut bewährt und wurde genauso fürs SLW umgesetzt.

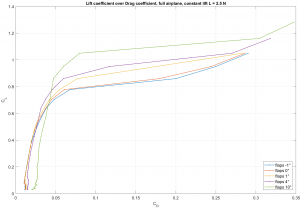

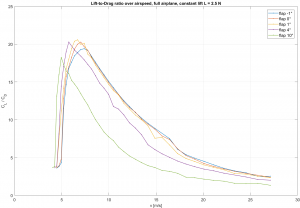

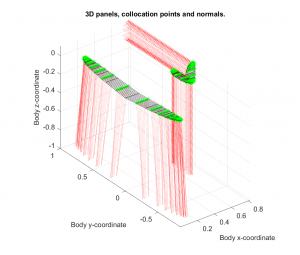

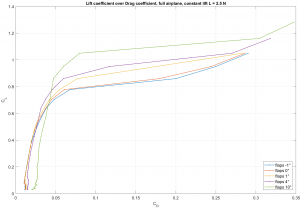

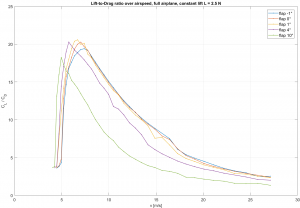

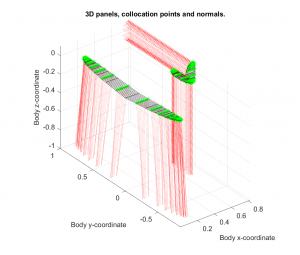

Zum Abschluss gibt es heute noch ein paar Polaren von unserem Flugzeug. Die Polaren wurden mit der von Alex modifizierten Version von Tornado Vortex in Matlab erzeugt. Wir hätten auch XFLR5 nutzen können, jedoch hat Tornado Vortex einige Vorteile:

• der viskose Widerstand wird nicht aus Profilpolaren interpoliert sondern direkt berechnet

• Alle Punkte der Polaren repräsentieren einen getrimmten und stabilen Flugzustand. Der Höhenruderausschlag wird an die Fluggeschwindigkeit angepasst

• die angepasste Version von Tornado Vortex kommt mit dünnen Profilen (kleine Reynoldszahlen) besser zurecht als XFLR5

Alle Polaren sind vom Gesamtflugzeug, beinhalten also Höhen- und Seitenruder. Der Widerstand des Rumpfes ist nicht berücksichtigt. Alle Polaren wurden mit einem Abfluggewicht von 250g gerechnet.

Auffällig ist die etwas Auslegung unseres Profils auf höhere Geschwindigkeiten im Vergleich zum Vorgängermodell. Die Designphilosophie hinter dem Profil war, ein schnelles Profil mit guten Starthöhen und wendigerem Flugverhalten anstelle eines reinen Thermikseglers zu erschaffen. Trotzdem haben wir großen Wert auf ein breites Geschwindigkeitsspektrum gelegt, welches durch verschiedene Klappenstellungen realisiert wird.

So viel zur Theorie. Wir hoffen zu Beginn des Frühlings den ersten Flieger in der Luft zu haben um unsere Rechnungen und Auslegung zu bestätigen.

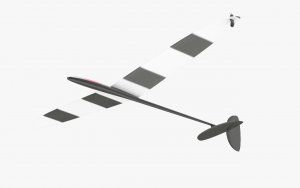

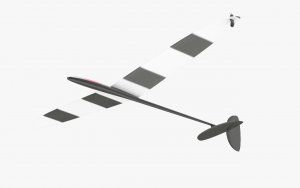

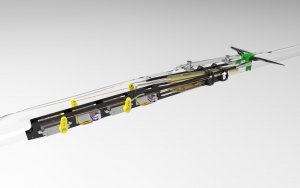

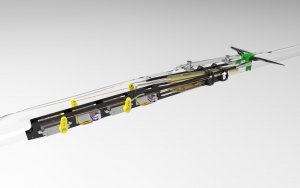

Ein paar Renderings als Preview zum abschließenden Design möchte ich euch nicht vorenthalten. Es ist geplant die Flieger alle mit einheitlichem Design und Namensschriftzug zu bauen.

Seitenleitwerk Saugform, Flugzeugpolaren

Hallo zusammen,

Nachdem es über Weihnachten und Silvester bei uns ziemlich ruhig war, geht es jetzt im neuen Jahr wieder fleißig voran. Aktuell sind die Formen im CAD fast fertig konstruiert und können bald zum Fräsen. Nach einiger Diskussion im Team haben wir uns dazu entschieden unsere bisherigen Pläne (Urmodell fräsen und Abformen) zu verwerfen und die Formen direkt negativ in Aluminium zu fräsen. Dazu werden wir auch die bereits erstellte Höhenleitwerksform neu machen.

Des Weiteren ist das zweite Höhenleitwerk aus unserer Form gefallen. Dieses Mal mit 16 g/m^2 Carboweave und Kern aus PMI-Schaum gebaut. Gewichtsmäßig sind wir bei 5,15 g gelandet, wobei das Carboweave sehr gut getränkt war, da kann man definitiv noch mit Harz sparen. Generell haben wir nicht wirklich aufs Gewicht geschaut, sind aber mit dem Ergebnis sehr zufrieden. Die Steifigkeit ist gut aber geringer als beim 20er Carboweave. Einzig störend finde ich die „Durchsichtigkeit“ des 16CW. Man sieht alle darunterliegenden Patches und Lagen durch.

Ein Vergleich zwischen Rohacell und unserem PMI-Schaum von GRM folgt in den nächsten Tagen.

Das neue Leitwerk mit 16CW:

Vergleich (oben 16CW, unten 20CW, beides mit PMI-Schaumkern)

Vergleich verschiedener Höhenleitwerke (von links nach rechts: Whirli 6, Bachelor, aktuelles HLW mit 20CW)

Zudem war über die Feiertage unser 3D Drucker sehr fleißig und hat Testformen für das Seitenleitwerk aus ABS gedruckt. Diese sind bereits geschliffen und poliert und werden in den nächsten Tagen für das erste SLW benutzt. Unser Ziel ist es, die Bauweise des Sechskants, welcher in das SLW integriert wird, zu testen und das Gewicht zu ermitteln.

Die erste Formenhälfte wurde einteilig gedruckt, die zweite zweiteilig um Supportmaterial und Druckzeit zu reduzieren. Die Druckzeit (mit 25% Infill, 5mm Layerhöhe und 1,6mm Wandstärke) beträgt knapp 20 Stunden pro Formenhälfte. Die zweiteilige Form wurde mit Aceton verklebt, die Oberflächen mit Schleifpapier ab 240er Körnung (erst trocken, dann nass) geschliffen und poliert.

So sehen die Formen direkt aus dem Drucker aus:

ABS Formen lassen sich sehr angenehm schleifen, sind polierbar und trennen sehr gut mit Epoxy. Wir werden die Form vermutlich nur ein einziges Mal eintrennen und dann direkt daraus bauen. Als Einleger kommt ein konisch abgedrehter 10er Inbus in die Form, welcher die Steckung des Leitwerks zum Rumpf simulieren soll. Die Steckung wird entweder mit Kohleschlauch oder direkt mit Carboweave gebaut. Mehr Details kommen bald.

Nebenbei haben wir schon die Saugform für die Seitenleitwerkskerne gefräst und die Einleger und Schablonen hergestellt. Das Prinzip mit den Einlegern hat sich beim Höhenleitwerk sehr gut bewährt und wurde genauso fürs SLW umgesetzt.

Zum Abschluss gibt es heute noch ein paar Polaren von unserem Flugzeug. Die Polaren wurden mit der von Alex modifizierten Version von Tornado Vortex in Matlab erzeugt. Wir hätten auch XFLR5 nutzen können, jedoch hat Tornado Vortex einige Vorteile:

• der viskose Widerstand wird nicht aus Profilpolaren interpoliert sondern direkt berechnet

• Alle Punkte der Polaren repräsentieren einen getrimmten und stabilen Flugzustand. Der Höhenruderausschlag wird an die Fluggeschwindigkeit angepasst

• die angepasste Version von Tornado Vortex kommt mit dünnen Profilen (kleine Reynoldszahlen) besser zurecht als XFLR5

Alle Polaren sind vom Gesamtflugzeug, beinhalten also Höhen- und Seitenruder. Der Widerstand des Rumpfes ist nicht berücksichtigt. Alle Polaren wurden mit einem Abfluggewicht von 250g gerechnet.

Auffällig ist die etwas Auslegung unseres Profils auf höhere Geschwindigkeiten im Vergleich zum Vorgängermodell. Die Designphilosophie hinter dem Profil war, ein schnelles Profil mit guten Starthöhen und wendigerem Flugverhalten anstelle eines reinen Thermikseglers zu erschaffen. Trotzdem haben wir großen Wert auf ein breites Geschwindigkeitsspektrum gelegt, welches durch verschiedene Klappenstellungen realisiert wird.

So viel zur Theorie. Wir hoffen zu Beginn des Frühlings den ersten Flieger in der Luft zu haben um unsere Rechnungen und Auslegung zu bestätigen.

Ein paar Renderings als Preview zum abschließenden Design möchte ich euch nicht vorenthalten. Es ist geplant die Flieger alle mit einheitlichem Design und Namensschriftzug zu bauen.

The_Pitcher

User

SLW Bau und Vergleich Rohacell/ PMI-Schaum beim HLW

SLW Bau und Vergleich Rohacell/ PMI-Schaum beim HLW

Bau des ersten Seitenleitwerks aus der ABS-Form:

Letzte Woche wurde das erste Seitenleitwerk in unserer gedruckten ABS-Form gebaut. Die Anformung an den Rumpf wurde direkt in das Seitenleitwerk integriert und mit einem Innensechskant versehen. Dieser passt danach saugend auf den Rumpf, sodass eine Ausrichtung des Leitwerks am Rumpf entfällt und das Leitwerk für den Transport optional einfach abgenommen werden kann. Die Fixierung am Rumpf soll im abnehmbaren Fall mit einem Streifen Tesa erfolgen.

Die aus PMI-Schaum gefrästen Leitwerkskerne wiegen 1,67g und 1,72g und beinhalten die Nut für den Sechskant.

Das Bauen in der ABS Form ist sehr unkompliziert und die Form auch ohne Hinterbau sehr stabil. Durch den Überstand an der Nasenleiste beim Drucken lässt sich die Form problemlos schleifen und polieren und man erhält nach dem Entfernen des Überstands eine scharfe Kante an der Nasenleiste.

Das Leitwerk wurde mit 20er Carboweave und einem Kernübermaß von 0,2mm gebaut. Als Holm dient ein 8mm breiter Streifen Textreme UD-Band. Das Scharnier besteht aus vorlaminiertem 36er Kevlar in 45° Orientierung. Zusätzlich sind Verstärkungspatches aus Kohle-Reststücken im Bereich des Ruderhorns (Größe 10x10mm) und der Rumpfanformung (60er Spreadtow ca. 50x30mm) eingebracht. Die Rumpfanformung wurde mit einem Kohleschlauch gebaut, welcher über den Sechskant gezogen und mit Sprühkleber fixiert wird. In der Endleiste liegt ein 6K Roving hinter dem Kern. Um die Nasenleiste liegt ein 10mm breiter Streifen 20er Carboweave, welcher mit Transferklebeband aufgebracht wird. Eine Verstärkung am unteren Rand des Seitenleitwerks für unsanfte Landungen ist noch nicht drin, soll aber in Zukunft noch folgen.

Das Enformen des Leitwerks benötigt etwas sanfte Gewalt, da das Aufmaß an der Stelle des Gewebeschlauchs etwas knapp bemessen war. Aufgrund des Kernübermaßes wurde die Form stark gepresst und hat leider nicht so gut getrennt wie erhofft. Trotzdem haben wir das Leitwerk weitestgehend beschädigungsfrei aus der Form bekommen. Das Ergebnis sehr ihr hier:

Das Gewicht des berandeten Leitwerks ist mit 5,64g absolut in Ordnung. Der Sechskant kann noch bis knapp vor die Nasenleiste gekürzt werden und am Harz und den Verstärkungen kann man auch noch sparen. ��

Mit diesem Test haben wir die Baubarkeit der Rumpfanbindung nachgewiesen und können uns als nächstes um die richtige Form kümmern.

Vergleich Rohacell – PMI-Schaum von GRM:

Parallel haben wir noch ein Höhenleitwerk mit einem Kern aus Rohacell IG-F 31 gebaut. Der Kern wiegt im gefrästen Zustand 2,02g und ist damit deutlich schwerer als Styrodur (1,70g) oder GRM-PMI Schaum (1,60g). Wir haben den Rohacell Rohling vorher gewogen und ausgemessen uns sind auf eine Dichte von 36 kg/m^3 gekommen, was das Mehrgewicht gegenüber dem GRM-Schaum (29 kg/m^3) erklärt.

Hier mal ein Vergleich der Schaumstruktur von Rohacell (oben) und PMI (unten). Der PMI-Schaum hat einige größere Poren im Material, welche jedoch beim fertigen Bauteil nicht an der Oberfläche erkennbar sind:

Das fertige Leitwerk ist leider gewichtstechnisch nicht mit den vorherigen Höhenleitwerken vergleichbar, da das Gewebe deutlich zu nass getränkt war. Das Gewicht liegt bei 6,6g im berandeten Zustand und ist damit über 1g schwerer als die vorherigen (trotz identischem Lagenaufbau). Da merkt man welchen Unterschied es macht wenn verschiedene Personen bauen.

Die Oberfläche dagegen ist absolut top und hochglänzend. Die Druckfestigkeit zwischen Rohacell IG-F 31 und GRM-PMI Schaum ist meiner Meinung nach identisch.

Als nächstes wird unsere Verbinderform gefräst und die Wurfpinform gedruckt. Wir hoffen, dass wir in den nächsten Wochen auch die restlichen Formen fräsen (lassen) können. ��

SLW Bau und Vergleich Rohacell/ PMI-Schaum beim HLW

Bau des ersten Seitenleitwerks aus der ABS-Form:

Letzte Woche wurde das erste Seitenleitwerk in unserer gedruckten ABS-Form gebaut. Die Anformung an den Rumpf wurde direkt in das Seitenleitwerk integriert und mit einem Innensechskant versehen. Dieser passt danach saugend auf den Rumpf, sodass eine Ausrichtung des Leitwerks am Rumpf entfällt und das Leitwerk für den Transport optional einfach abgenommen werden kann. Die Fixierung am Rumpf soll im abnehmbaren Fall mit einem Streifen Tesa erfolgen.

Die aus PMI-Schaum gefrästen Leitwerkskerne wiegen 1,67g und 1,72g und beinhalten die Nut für den Sechskant.

Das Bauen in der ABS Form ist sehr unkompliziert und die Form auch ohne Hinterbau sehr stabil. Durch den Überstand an der Nasenleiste beim Drucken lässt sich die Form problemlos schleifen und polieren und man erhält nach dem Entfernen des Überstands eine scharfe Kante an der Nasenleiste.

Das Leitwerk wurde mit 20er Carboweave und einem Kernübermaß von 0,2mm gebaut. Als Holm dient ein 8mm breiter Streifen Textreme UD-Band. Das Scharnier besteht aus vorlaminiertem 36er Kevlar in 45° Orientierung. Zusätzlich sind Verstärkungspatches aus Kohle-Reststücken im Bereich des Ruderhorns (Größe 10x10mm) und der Rumpfanformung (60er Spreadtow ca. 50x30mm) eingebracht. Die Rumpfanformung wurde mit einem Kohleschlauch gebaut, welcher über den Sechskant gezogen und mit Sprühkleber fixiert wird. In der Endleiste liegt ein 6K Roving hinter dem Kern. Um die Nasenleiste liegt ein 10mm breiter Streifen 20er Carboweave, welcher mit Transferklebeband aufgebracht wird. Eine Verstärkung am unteren Rand des Seitenleitwerks für unsanfte Landungen ist noch nicht drin, soll aber in Zukunft noch folgen.

Das Enformen des Leitwerks benötigt etwas sanfte Gewalt, da das Aufmaß an der Stelle des Gewebeschlauchs etwas knapp bemessen war. Aufgrund des Kernübermaßes wurde die Form stark gepresst und hat leider nicht so gut getrennt wie erhofft. Trotzdem haben wir das Leitwerk weitestgehend beschädigungsfrei aus der Form bekommen. Das Ergebnis sehr ihr hier:

Das Gewicht des berandeten Leitwerks ist mit 5,64g absolut in Ordnung. Der Sechskant kann noch bis knapp vor die Nasenleiste gekürzt werden und am Harz und den Verstärkungen kann man auch noch sparen. ��

Mit diesem Test haben wir die Baubarkeit der Rumpfanbindung nachgewiesen und können uns als nächstes um die richtige Form kümmern.

Vergleich Rohacell – PMI-Schaum von GRM:

Parallel haben wir noch ein Höhenleitwerk mit einem Kern aus Rohacell IG-F 31 gebaut. Der Kern wiegt im gefrästen Zustand 2,02g und ist damit deutlich schwerer als Styrodur (1,70g) oder GRM-PMI Schaum (1,60g). Wir haben den Rohacell Rohling vorher gewogen und ausgemessen uns sind auf eine Dichte von 36 kg/m^3 gekommen, was das Mehrgewicht gegenüber dem GRM-Schaum (29 kg/m^3) erklärt.

Hier mal ein Vergleich der Schaumstruktur von Rohacell (oben) und PMI (unten). Der PMI-Schaum hat einige größere Poren im Material, welche jedoch beim fertigen Bauteil nicht an der Oberfläche erkennbar sind:

Das fertige Leitwerk ist leider gewichtstechnisch nicht mit den vorherigen Höhenleitwerken vergleichbar, da das Gewebe deutlich zu nass getränkt war. Das Gewicht liegt bei 6,6g im berandeten Zustand und ist damit über 1g schwerer als die vorherigen (trotz identischem Lagenaufbau). Da merkt man welchen Unterschied es macht wenn verschiedene Personen bauen.

Die Oberfläche dagegen ist absolut top und hochglänzend. Die Druckfestigkeit zwischen Rohacell IG-F 31 und GRM-PMI Schaum ist meiner Meinung nach identisch.

Als nächstes wird unsere Verbinderform gefräst und die Wurfpinform gedruckt. Wir hoffen, dass wir in den nächsten Wochen auch die restlichen Formen fräsen (lassen) können. ��

Alexander Guffler

User

Auf ABS trennt PVA sehr gut.

Ah super, das hätten wir jetzt für den Wurfstift sowieso ausgetestet!

The_Pitcher

User

Es sind doch fast schon zwei Monate seit unserem letzten Post vergangen und ich muss zugeben ich war in letzter Zeit etwas schreibfaul. ^^

Bei uns geht es immer noch mit großen Schritten in Richtung des ersten Fliegers, aber immer der Reihe nach.

Da unser Flügel ebenfalls mit Vollkern gebaut wird, wurde vor einigen Wochen die Saugform für die Flügelkerne gefräst. Wir haben hier den gleichen Ansatz wie schon bei den SLW und HLW Saugformen verfolgt und arbeiten wieder mit verschiedenen Einlegern und Rahmen um den Kern in der Form zu positionieren. An der Saugform sieht man erstmals auch die Flügelgeometrie in der Realität und nicht nur im CAD. Der Flügel ist deutlich schlanker geworden als unser Bachelor-Flügel, was in Kombination mit dem dünnen Profil für gute Starthöhen sorgen sollte.

Da die meisten aktuellen F3K-Modelle mit Verkastung der Querruder sowie SLW und HLW gebaut werden, wollten wir dieses Feature bei unserem Modell ebenfalls umsetzen. Dazu ist ein Steg in der Form notwendig, welcher bei Negativformen üblicherweise direkt gefräst wird. Da wir uns trotz anfänglicher Überlegungen gegen Aluminiumformen entschieden haben und weiterhin von Urmodellen abformen, muss auch der Steg abgeformt werden. Um die Baubarkeit und Entformbarkeit der Steggeometrie zu testen haben wir eine Testform mit unterschiedlichen Rillengeometrien konstruiert, gefräst und abgeformt. Wir haben drei verschiedene Rillengeometrien mit 5°, 10° und 15° Winkel ausprobiert, alle ließen sich problemlos entformen. Gleichzeitig hatten wir die Möglichkeit unser gesponsertes Formenharz FG110 mit Härter FT110 von GRM-Systems zu testen. Die Oberfläche wird sehr gut und lässt sich hervorragend polieren.

Um bei den langen Stegen in der Flügelform auf Nummer sicher zu gehen haben wir uns entschieden, einen Stegwinkel von 10° bei allen Formen zu verwenden um die Entformbarkeit zu garantieren.

Nebenher ist das Urmodell und der Stempel unserer Verbinderform entstanden. Da die Geometrie als Positiv einfacher zu fräsen ist, haben wir uns entschieden die eine Hälfte der Form abzuformen und den Stempel direkt in Ureol zu fräsen. Nach dem Abformen war unsere Verbinderform bereit für den ersten Verbinder.

Da der Verbinder relativ breit ist, wird er ebenfalls mit Vollkern aus PMI-Schaum gebaut um Gewicht zu sparen. Für die Biegung kommen auf jeder Seite 2x50k Rovings zum Einsatz, die Schublage besteht aus einem Kohleschlauch welcher über den Kern zusammen mit den Rovings gezogen wird. Da der erste Verbinder mit 7,83g etwas schwer geworden ist, haben wir beim zweiten Verbinder die Rovings pro Seite auf 1x50k reduziert. Daraus folgte ein Verbindergewicht von 6,11g. An dieser Stelle muss ich dazusagen, dass der Verbinder aus der Form heraus deutlich länger ist als er später im Flügel sein wird. Ich denke wir kommen mit dem gekürzten Verbinder im Flügel und einem abgestuften Roving-Aufbau auf ein Gewicht von unter 3,5g pro Verbinder.

Anschließend folgten einige Lasttests der beiden Verbinder: eine Seite wurde fest eingespannt, die zweite 10cm nach dem Knick der V-Form belastet. Der Verbinder mit 1x50k Roving pro Seite hat bei 7kg erste Knackgeräusche von sich gegeben und bei 9kg auf Biegung versagt. Der stabilere Verbinder hat selbst bei 11kg Belastung keine Anzeichen von Versagen gezeigt. In den nächsten Wochen werden wohl noch einige Layups und Tests folgen, um das Gewicht und die Steifigkeit des Verbinders zu optimieren.

Zusätzlich zur Verbinderform haben wir das Urmodell unserer Kabinenhaube gefräst und abgeformt. Die erste Haube in knalligem Rot wurde aus 3 Lagen 110er Glas gebaut und im Vakuumsack ausgehärtet. Das Gewicht von 2,6g für die berandete Haube ist gut und die Haube schön stabil.

Aus unserer 3D gedruckten Wurfstiftform sind mittlerweile einige Exemplare entstanden. Der erste Wurfstift (Vollkohle) war mit 3,8g viel zu schwer, weshalb wir dazu übergangen sind den Wurfstift auch mit Kern zu bauen. Aktuell sind wir bei einem Wurfstiftgewicht von 1,8g angelangt, wobei der Stift immer noch komplett steif und vollgasfest ist.

Nach dem Testen der Steggeometrie haben wir uns an die Arbeit gemacht unsere finalen SLW- und HLW-Formen zu bauen. Dazu mussten noch einmal vier Urmodelle gefräst, geschliffen und poliert werden. Ursprünglich hatten wir bereits eine HLW-Form gebaut, diese hatte aber keinen Steg und mit der Formenqualität waren wir auch nicht 100%-ig zufrieden, deshalb musste eine neue her.

Inzwischen sind wir dazu übergegangen die Urmodelle bis 5000er Körnung nass zu schleifen und anschließend auf das Polieren zu verzichten. Nach dem Auftragen des Trennwachses (Formula 5) ist die Oberfläche spiegelglatt.

Die Rille an der Nasenleiste der Urmodelle verschließen wir mit Formenclay von R&G. Dazu kommt der Clay bei 60°C in den Backofen, woraufhin er super weich und einfach zu verarbeiten ist. Nach dem Reindrücken in die Rille lässt man den Clay abkühlen und zieht ihn dann mit einem Kunststofflineal parallel zur Trennebene ab. Ergebnis ist eine fast perfekte Trennebene bis zur Nasenleiste und das Abformen kann beginnen.

Der Aufbau der Formen besteht aus zwei Schichten Formenharz FG110, welche jeweils 1 Std. aushärten bevor weitergearbeitet wird. Anschließend werden alle Kanten mit Mumpe ausgerundet und es folgt 2x50er Glas, 2x110er Glas, 3x160er Kohle (Köper). Die Rillen für die Stege werden im Urmodell mit zwei zusätzlichen Streifen 50er Glas und Kohleroving ausgefüllt. Mit Mumpe wird der Rest der Rille soweit aufgefüllt, dass eine Ebene parallel zur restlichen Leitwerksgeometrie entsteht.

Der Hinterbau wird mit Poraver (70g Harz/ Härter-Gemisch mit 1% Schaumtreibmittel auf 1L Poraver) aufgefüllt. Um die gleichmäßige Harzverteilung im Poraver zu überprüfen haben wir das Harz mit pinken Pigmenten eingefärbt. Der Rückbau erfolgt anschließend symmetrisch zum vorherigen Lagenaufbau (3x160er Kohle, 2x 110er Glas, 2x 50er Glas). Abschließend kommt eine MDF-Platte auf die Rückseite, welche mit Mumpe mit dem Rückbau verklebt wird und die Form darf 24h aushärten. Dann folgen zwei Tempergänge bei 30°C und 40°C für jeweils 24 Stunden. Nach 24 Stunden abkühlen werden die Formen vom Urmodell getrennt.

Die Formen ließen sich gut entformen und die Stege sind ohne Beschädigungen aus der Form gekommen. Lediglich am HLW-Steg hat sich eine kleine Luftblase im Steg versteckt, welche nachträglich mit Harz aufgefüllt wurde. Somit ist unser Formensatz für die Leitwerke komplett und wir können in den nächsten Wochen erste Leitwerke mit Klappenverkastung bauen.

Auch im CAD hat sich einiges getan und diverse Konzepte unserer Querruderanlenkung und Servopositionen im Rumpf wurden durchgesponnen. Unsere Querruderanlenkung wird ähnlich wie beim Vortex 3, da uns das Konzept sehr gut gefällt und der Flügel sehr einfach abnehmbar ist.

Die Umlenkhebel im Querruder haben wir testweise aus kohlefaserverstärktem Filament 3D gedruckt und erste Belastungstests durchgeführt. Bei einer Layerhöhe von nur 0,03mm ist die Steifigkeit wirklich erstaunlich, das Gewicht mit 1,14g (ohne Gabelkopf) pro Seite ebenfalls. Vermutlich wäre diese Lösung bereits ausreichend und könnte so im Flieger eingebaut werden, um auf Nummer sicher zu gehen haben wir aber bereits Formen gefräst und die Teile aus CFK laminiert.

Nach aktuellem Stand werden die Servos mit einem Rahmen aus GFK im Rumpf gehalten, welcher mit einer einzigen Schraube aus dem Rumpf gelöst und herausgezogen werden kann. Die Ballastkammer bietet genug Platz für bis zu 150g Wolfram und ermöglicht ein stufenweises Einstellen der Ballastposition. Durch den Rahmen kann man die Servos bequem auf der Werkbank einbauen, den Empfänger verkabeln und die gesamte Einheit anschließend im Rumpf befestigen. Durch unseren relativ breiten Rumpf ist ausreichend Platz für ein Vario und einen großen Akku in der Nase vorhanden. Hier mal ein aktuelles Rendering aus dem CAD, ein erster Prototyp wird gerade gefräst und getestet.

Während wir in der Werkstatt fleißig beschäftigt waren, wurden von einem netten Forenmitglied unsere Flügel- und Rumpfurmodelle gefräst. Nach über 50 Stunden Fräszeit waren die Urmodelle fertig und warten nun auf die weitere Bearbeitung.

Bei uns geht es immer noch mit großen Schritten in Richtung des ersten Fliegers, aber immer der Reihe nach.

Da unser Flügel ebenfalls mit Vollkern gebaut wird, wurde vor einigen Wochen die Saugform für die Flügelkerne gefräst. Wir haben hier den gleichen Ansatz wie schon bei den SLW und HLW Saugformen verfolgt und arbeiten wieder mit verschiedenen Einlegern und Rahmen um den Kern in der Form zu positionieren. An der Saugform sieht man erstmals auch die Flügelgeometrie in der Realität und nicht nur im CAD. Der Flügel ist deutlich schlanker geworden als unser Bachelor-Flügel, was in Kombination mit dem dünnen Profil für gute Starthöhen sorgen sollte.

Da die meisten aktuellen F3K-Modelle mit Verkastung der Querruder sowie SLW und HLW gebaut werden, wollten wir dieses Feature bei unserem Modell ebenfalls umsetzen. Dazu ist ein Steg in der Form notwendig, welcher bei Negativformen üblicherweise direkt gefräst wird. Da wir uns trotz anfänglicher Überlegungen gegen Aluminiumformen entschieden haben und weiterhin von Urmodellen abformen, muss auch der Steg abgeformt werden. Um die Baubarkeit und Entformbarkeit der Steggeometrie zu testen haben wir eine Testform mit unterschiedlichen Rillengeometrien konstruiert, gefräst und abgeformt. Wir haben drei verschiedene Rillengeometrien mit 5°, 10° und 15° Winkel ausprobiert, alle ließen sich problemlos entformen. Gleichzeitig hatten wir die Möglichkeit unser gesponsertes Formenharz FG110 mit Härter FT110 von GRM-Systems zu testen. Die Oberfläche wird sehr gut und lässt sich hervorragend polieren.

Um bei den langen Stegen in der Flügelform auf Nummer sicher zu gehen haben wir uns entschieden, einen Stegwinkel von 10° bei allen Formen zu verwenden um die Entformbarkeit zu garantieren.

Nebenher ist das Urmodell und der Stempel unserer Verbinderform entstanden. Da die Geometrie als Positiv einfacher zu fräsen ist, haben wir uns entschieden die eine Hälfte der Form abzuformen und den Stempel direkt in Ureol zu fräsen. Nach dem Abformen war unsere Verbinderform bereit für den ersten Verbinder.

Da der Verbinder relativ breit ist, wird er ebenfalls mit Vollkern aus PMI-Schaum gebaut um Gewicht zu sparen. Für die Biegung kommen auf jeder Seite 2x50k Rovings zum Einsatz, die Schublage besteht aus einem Kohleschlauch welcher über den Kern zusammen mit den Rovings gezogen wird. Da der erste Verbinder mit 7,83g etwas schwer geworden ist, haben wir beim zweiten Verbinder die Rovings pro Seite auf 1x50k reduziert. Daraus folgte ein Verbindergewicht von 6,11g. An dieser Stelle muss ich dazusagen, dass der Verbinder aus der Form heraus deutlich länger ist als er später im Flügel sein wird. Ich denke wir kommen mit dem gekürzten Verbinder im Flügel und einem abgestuften Roving-Aufbau auf ein Gewicht von unter 3,5g pro Verbinder.

Anschließend folgten einige Lasttests der beiden Verbinder: eine Seite wurde fest eingespannt, die zweite 10cm nach dem Knick der V-Form belastet. Der Verbinder mit 1x50k Roving pro Seite hat bei 7kg erste Knackgeräusche von sich gegeben und bei 9kg auf Biegung versagt. Der stabilere Verbinder hat selbst bei 11kg Belastung keine Anzeichen von Versagen gezeigt. In den nächsten Wochen werden wohl noch einige Layups und Tests folgen, um das Gewicht und die Steifigkeit des Verbinders zu optimieren.

Zusätzlich zur Verbinderform haben wir das Urmodell unserer Kabinenhaube gefräst und abgeformt. Die erste Haube in knalligem Rot wurde aus 3 Lagen 110er Glas gebaut und im Vakuumsack ausgehärtet. Das Gewicht von 2,6g für die berandete Haube ist gut und die Haube schön stabil.

Aus unserer 3D gedruckten Wurfstiftform sind mittlerweile einige Exemplare entstanden. Der erste Wurfstift (Vollkohle) war mit 3,8g viel zu schwer, weshalb wir dazu übergangen sind den Wurfstift auch mit Kern zu bauen. Aktuell sind wir bei einem Wurfstiftgewicht von 1,8g angelangt, wobei der Stift immer noch komplett steif und vollgasfest ist.

Nach dem Testen der Steggeometrie haben wir uns an die Arbeit gemacht unsere finalen SLW- und HLW-Formen zu bauen. Dazu mussten noch einmal vier Urmodelle gefräst, geschliffen und poliert werden. Ursprünglich hatten wir bereits eine HLW-Form gebaut, diese hatte aber keinen Steg und mit der Formenqualität waren wir auch nicht 100%-ig zufrieden, deshalb musste eine neue her.

Inzwischen sind wir dazu übergegangen die Urmodelle bis 5000er Körnung nass zu schleifen und anschließend auf das Polieren zu verzichten. Nach dem Auftragen des Trennwachses (Formula 5) ist die Oberfläche spiegelglatt.

Die Rille an der Nasenleiste der Urmodelle verschließen wir mit Formenclay von R&G. Dazu kommt der Clay bei 60°C in den Backofen, woraufhin er super weich und einfach zu verarbeiten ist. Nach dem Reindrücken in die Rille lässt man den Clay abkühlen und zieht ihn dann mit einem Kunststofflineal parallel zur Trennebene ab. Ergebnis ist eine fast perfekte Trennebene bis zur Nasenleiste und das Abformen kann beginnen.

Der Aufbau der Formen besteht aus zwei Schichten Formenharz FG110, welche jeweils 1 Std. aushärten bevor weitergearbeitet wird. Anschließend werden alle Kanten mit Mumpe ausgerundet und es folgt 2x50er Glas, 2x110er Glas, 3x160er Kohle (Köper). Die Rillen für die Stege werden im Urmodell mit zwei zusätzlichen Streifen 50er Glas und Kohleroving ausgefüllt. Mit Mumpe wird der Rest der Rille soweit aufgefüllt, dass eine Ebene parallel zur restlichen Leitwerksgeometrie entsteht.

Der Hinterbau wird mit Poraver (70g Harz/ Härter-Gemisch mit 1% Schaumtreibmittel auf 1L Poraver) aufgefüllt. Um die gleichmäßige Harzverteilung im Poraver zu überprüfen haben wir das Harz mit pinken Pigmenten eingefärbt. Der Rückbau erfolgt anschließend symmetrisch zum vorherigen Lagenaufbau (3x160er Kohle, 2x 110er Glas, 2x 50er Glas). Abschließend kommt eine MDF-Platte auf die Rückseite, welche mit Mumpe mit dem Rückbau verklebt wird und die Form darf 24h aushärten. Dann folgen zwei Tempergänge bei 30°C und 40°C für jeweils 24 Stunden. Nach 24 Stunden abkühlen werden die Formen vom Urmodell getrennt.

Die Formen ließen sich gut entformen und die Stege sind ohne Beschädigungen aus der Form gekommen. Lediglich am HLW-Steg hat sich eine kleine Luftblase im Steg versteckt, welche nachträglich mit Harz aufgefüllt wurde. Somit ist unser Formensatz für die Leitwerke komplett und wir können in den nächsten Wochen erste Leitwerke mit Klappenverkastung bauen.

Auch im CAD hat sich einiges getan und diverse Konzepte unserer Querruderanlenkung und Servopositionen im Rumpf wurden durchgesponnen. Unsere Querruderanlenkung wird ähnlich wie beim Vortex 3, da uns das Konzept sehr gut gefällt und der Flügel sehr einfach abnehmbar ist.

Die Umlenkhebel im Querruder haben wir testweise aus kohlefaserverstärktem Filament 3D gedruckt und erste Belastungstests durchgeführt. Bei einer Layerhöhe von nur 0,03mm ist die Steifigkeit wirklich erstaunlich, das Gewicht mit 1,14g (ohne Gabelkopf) pro Seite ebenfalls. Vermutlich wäre diese Lösung bereits ausreichend und könnte so im Flieger eingebaut werden, um auf Nummer sicher zu gehen haben wir aber bereits Formen gefräst und die Teile aus CFK laminiert.

Nach aktuellem Stand werden die Servos mit einem Rahmen aus GFK im Rumpf gehalten, welcher mit einer einzigen Schraube aus dem Rumpf gelöst und herausgezogen werden kann. Die Ballastkammer bietet genug Platz für bis zu 150g Wolfram und ermöglicht ein stufenweises Einstellen der Ballastposition. Durch den Rahmen kann man die Servos bequem auf der Werkbank einbauen, den Empfänger verkabeln und die gesamte Einheit anschließend im Rumpf befestigen. Durch unseren relativ breiten Rumpf ist ausreichend Platz für ein Vario und einen großen Akku in der Nase vorhanden. Hier mal ein aktuelles Rendering aus dem CAD, ein erster Prototyp wird gerade gefräst und getestet.

Während wir in der Werkstatt fleißig beschäftigt waren, wurden von einem netten Forenmitglied unsere Flügel- und Rumpfurmodelle gefräst. Nach über 50 Stunden Fräszeit waren die Urmodelle fertig und warten nun auf die weitere Bearbeitung.

The_Pitcher

User

Sponsoring 3M

Sponsoring 3M

Wir bedanken uns bei 3M, die uns Transferklebeband ATG 926 (12mm) und ATG 924 (19mm) zur Verfügung gestellt haben.

Wir verwenden das Tape zum Fixieren der Kohlefaser an den Nasenleisten unserer Leitwerke und Flügel. Nach dem Tipp von Jan Henning im Forum haben wir das Transferklebeband bereits an unseren Leitwerken getestet und sind absolut begeistert!

Das Transferklebeband wird auf die gewünschte Faser (in unserem Fall Kohlegelege) aufgeklebt, zugeschnitten und anschließend mit der zweiten Klebeseite auf den Kern geklebt. Die Verarbeitung ist sehr einfach, die Haftung des Klebefilms auf dem Kern hervorragend und die Tränkbarkeit der Fasern bleibt weiterhin möglich. Außerdem ist das Tape sehr leicht.

Sponsoring 3M

Wir bedanken uns bei 3M, die uns Transferklebeband ATG 926 (12mm) und ATG 924 (19mm) zur Verfügung gestellt haben.

Wir verwenden das Tape zum Fixieren der Kohlefaser an den Nasenleisten unserer Leitwerke und Flügel. Nach dem Tipp von Jan Henning im Forum haben wir das Transferklebeband bereits an unseren Leitwerken getestet und sind absolut begeistert!

Das Transferklebeband wird auf die gewünschte Faser (in unserem Fall Kohlegelege) aufgeklebt, zugeschnitten und anschließend mit der zweiten Klebeseite auf den Kern geklebt. Die Verarbeitung ist sehr einfach, die Haftung des Klebefilms auf dem Kern hervorragend und die Tränkbarkeit der Fasern bleibt weiterhin möglich. Außerdem ist das Tape sehr leicht.

The_Pitcher

User

Sponsoring Vladimir's Model

Sponsoring Vladimir's Model

Für Materialtests und dem Bau unserer ersten Flügel hat uns Vladimir’s Model Carboline 39 g/m^2 und 26 g/m^2 zur Verfügung gestellt. Ausgangspunkt für das Gelege ist eine Tenax IMS65 Faser, welche schon seit Jahren, vor allem als Spread Tow verarbeitet, im Modellbau eingesetzt wird.

Das Gelege ist super in der Handhabung und wir freuen uns darauf erste Teile damit zu bauen!

Sponsoring Vladimir's Model

Für Materialtests und dem Bau unserer ersten Flügel hat uns Vladimir’s Model Carboline 39 g/m^2 und 26 g/m^2 zur Verfügung gestellt. Ausgangspunkt für das Gelege ist eine Tenax IMS65 Faser, welche schon seit Jahren, vor allem als Spread Tow verarbeitet, im Modellbau eingesetzt wird.

Das Gelege ist super in der Handhabung und wir freuen uns darauf erste Teile damit zu bauen!

Peter Wick

User

Toll was Ihr da macht! Kompliment!!

The_Pitcher

User

Sponsoring Ebalta

Sponsoring Ebalta

Wir verwenden seit Jahren das „ebaboard PW920“ Formenmaterial der Firma ebalta Kunststoff GmbH für unsere Urmodelle und Negativformen. Das Material lässt sich hervorragend zerspanen, schleifen und polieren und bietet eine sehr gute Oberfläche für unsere F3K-Urmodelle.

Um die Oberflächenqualität weiter zu verbessern, hat uns ebalta Porenfüller (farblos) als Probe kostenlos zur Verfügung gestellt. Der Porenversiegler wird nach dem Fräsen und grobem Überschleifen auf die Formen/ Urmodelle aufgetragen und zieht in die Oberfläche ein. Dabei verschließt er alle vorhandenen Poren, was die Oberfläche nach dem Schleifen noch einmal verbessert.

Wir haben den Porenfüller bereits am Urmodell unserer Kabinenhaube getestet. Nach 30 Minuten Ablüften lässt sich der Porenfüller problemlos schleifen und anschließend polieren. Das Ergebnis seht ihr auf den Bildern!

Sponsoring Ebalta

Wir verwenden seit Jahren das „ebaboard PW920“ Formenmaterial der Firma ebalta Kunststoff GmbH für unsere Urmodelle und Negativformen. Das Material lässt sich hervorragend zerspanen, schleifen und polieren und bietet eine sehr gute Oberfläche für unsere F3K-Urmodelle.

Um die Oberflächenqualität weiter zu verbessern, hat uns ebalta Porenfüller (farblos) als Probe kostenlos zur Verfügung gestellt. Der Porenversiegler wird nach dem Fräsen und grobem Überschleifen auf die Formen/ Urmodelle aufgetragen und zieht in die Oberfläche ein. Dabei verschließt er alle vorhandenen Poren, was die Oberfläche nach dem Schleifen noch einmal verbessert.

Wir haben den Porenfüller bereits am Urmodell unserer Kabinenhaube getestet. Nach 30 Minuten Ablüften lässt sich der Porenfüller problemlos schleifen und anschließend polieren. Das Ergebnis seht ihr auf den Bildern!

Ja, macht echt Spass mit zu lesen!

Gideon

Vereinsmitglied

Das Leitwerk wurde mit 20er Carboweave und einem Kernübermaß von 0,2mm gebaut. Als Holm dient ein 8mm breiter Streifen Textreme UD-Band. Das Scharnier besteht aus vorlaminiertem 36er Kevlar in 45° Orientierung. Zusätzlich sind Verstärkungspatches aus Kohle-Reststücken im Bereich des Ruderhorns (Größe 10x10mm) und der Rumpfanformung (60er Spreadtow ca. 50x30mm) eingebracht. Die Rumpfanformung wurde mit einem Kohleschlauch gebaut, welcher über den Sechskant gezogen und mit Sprühkleber fixiert wird. In der Endleiste liegt ein 6K Roving hinter dem Kern. Um die Nasenleiste liegt ein 10mm breiter Streifen 20er Carboweave, welcher mit Transferklebeband aufgebracht wird. Eine Verstärkung am unteren Rand des Seitenleitwerks für unsanfte Landungen ist noch nicht drin, soll aber in Zukunft noch folgen.

Vergleich Rohacell – PMI-Schaum von GRM:

Parallel haben wir noch ein Höhenleitwerk mit einem Kern aus Rohacell IG-F 31 gebaut. Der Kern wiegt im gefrästen Zustand 2,02g und ist damit deutlich schwerer als Styrodur (1,70g) oder GRM-PMI Schaum (1,60g). Wir haben den Rohacell Rohling vorher gewogen und ausgemessen uns sind auf eine Dichte von 36 kg/m^3 gekommen, was das Mehrgewicht gegenüber dem GRM-Schaum (29 kg/m^3) erklärt.

Hier mal ein Vergleich der Schaumstruktur von Rohacell (oben) und PMI (unten). Der PMI-Schaum hat einige größere Poren im Material, welche jedoch beim fertigen Bauteil nicht an der Oberfläche erkennbar sind:

Anhang anzeigen 1904585

Anhang anzeigen 1904586

Die aktuelle Lieferung von Cascell 30 RS ist deutlich feinzelliger & homogener geschäumt und dazu sogar noch leichter. Eine gewogene 13 mm Platte hatte 25,7 kg/m³.

The_Pitcher

User

Erstflug Ascender im Dezember 2018

Erstflug Ascender im Dezember 2018

Hallo zusammen!

Ich weiß der letzte Post ist sehr lange her, aber ich will gar nicht viele Worte verlieren. Wir waren die letzten Monate sehr fleißig und haben heute den Erstflug unseres Prototypen gewagt.

In den nächsten Wochen werden ein Flugvideo und weitere Infos zu unserem ersten Flieger folgen.

Wir sind absolut zufrieden mit unserem Erstflug und haben trotz der kalten Temperaturen und einsetzendem Schneefall viel Spaß gehabt. Der Ascender hat sich genauso verhalten wie wir es uns erhofft haben, einfach ein Traum!

Das Kernteam hinter dem Ascender:

Unser erster Prototyp:

Erstflug Ascender im Dezember 2018

Hallo zusammen!

Ich weiß der letzte Post ist sehr lange her, aber ich will gar nicht viele Worte verlieren. Wir waren die letzten Monate sehr fleißig und haben heute den Erstflug unseres Prototypen gewagt.

In den nächsten Wochen werden ein Flugvideo und weitere Infos zu unserem ersten Flieger folgen.

Wir sind absolut zufrieden mit unserem Erstflug und haben trotz der kalten Temperaturen und einsetzendem Schneefall viel Spaß gehabt. Der Ascender hat sich genauso verhalten wie wir es uns erhofft haben, einfach ein Traum!

Das Kernteam hinter dem Ascender:

Unser erster Prototyp:

Glückwunsch zum Erstflug.

Sieht auf alle Fälle sehr ordentlich aus. #

Ich dürfte nicht weit weg sein. Eventuell kann man sich mal zum gemeinsamen Fliegen treffen...

Wind und Wetter stört ja bekanntlich keinen echten F3K-Piloten.

Sieht auf alle Fälle sehr ordentlich aus. #

Ich dürfte nicht weit weg sein. Eventuell kann man sich mal zum gemeinsamen Fliegen treffen...

Wind und Wetter stört ja bekanntlich keinen echten F3K-Piloten.

Ähnliche Themen

- Antworten

- 40

- Aufrufe

- 14K

- Antworten

- 0

- Aufrufe

- 7K