Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

AkaModell München – unser neues F3K-Projekt 2017/ 2018

- Ersteller The_Pitcher

- Erstellt am

meeks

User

Sehr gut nachgemacht!

https://www.rcgroups.com/forums/showpost.php?p=32636247&postcount=250

https://www.rcgroups.com/forums/showpost.php?p=32636247&postcount=250

Sehr akkurat !

Vor allem Verbinderlösung und Anlenkungshebel für QR sind sehr interessant.

Den Ebalta-Porenfüller kannte ich noch nicht - sieht nützlich aus !

Weiter so !

Gruß

Peer

Erste Flüge, Informationen zum Aufbau

Erste Flüge, Informationen zum Aufbau

In diesem post möchten wir euch gerne einen genaueren Überblick über

unseren ersten Ascender geben, insbesondere gehen wir hier auf unsere

Bauweise ein.

Für den ersten Ascencer haben wir uns bewusst für ein konservatives Layup

entschieden und beim Bau auch nicht mit Harz gespart. Uns war es wichtig,

dass der erste Flieger gut aus der Form kommt und das wir möglichst keine

Probleme mit Delaminationen aufgrund von zu wenig Harz haben.

Zudem sind alle Bauteile in der Form mindestens mit Klarlack (IMC) lackiert.

Rumpf:

Leitwerke:

Bei den Leitwerken möchten wir das Gewicht in Zukunft gerne um insgesamt 2 Gramm verringern.

Höhenleitwerk Oberseite

Höhenleitwerk Oberseite mit Kern

Flügel:

Bei diesem Flügel haben wir aus Gründen der Einfachheit beim Bau auf einen senkrechten Steg

verzichtet. Die nächsten Flügel werden wir sehr wahrscheinlich mit einem Steg versehen und für

die Holmgurte UD verwenden.

Verbinder:

Flügel

Flügel Verstärkung Wurzelbereich + Klappe

Servoinstallation:

Insgesamt kommen wir so für den ersten Ascender auf ein Fluggewicht von 269 Gramm, wobei wir

12 Gramm Blei zum Erreichen des aktuellen Schwerpunkts benötigen. Aufgrund der gewählten Bauweise für

unseren ersten Flieger sind wir optimistisch, dass wir Fluggewichte von <250 Gramm erreichen können.

Zu den Flugleistungen können wir bisher sagen, dass der Prototyp sehr gut fliegt und dass wir optimistisch sind

ein wettbewerbstaugliches Modell konstruiert zu haben. Die Bedenken, dass das von uns gerechnete, dünne

Profil zu einem zickigen Flugstil neigt, können wir bisher nicht bestätigen. Es ist jedoch klar, dass unsere Auslegung

auf einen schnelleren Flugstil abzielt. In jedem Fall sind wir gespannt, was wir in Zukunft mit diesem Flieger herausholen können

und auch was andere Piloten an Wurfhöhen und Flugleistungen herauskitzeln können.

Im Januar werden wir weitere Modelle bauen und dazu sind wir sehr offen für Anregungen, Kritik und Verbesserungsvorschläge!

Erste Flüge, Informationen zum Aufbau

In diesem post möchten wir euch gerne einen genaueren Überblick über

unseren ersten Ascender geben, insbesondere gehen wir hier auf unsere

Bauweise ein.

Für den ersten Ascencer haben wir uns bewusst für ein konservatives Layup

entschieden und beim Bau auch nicht mit Harz gespart. Uns war es wichtig,

dass der erste Flieger gut aus der Form kommt und das wir möglichst keine

Probleme mit Delaminationen aufgrund von zu wenig Harz haben.

Zudem sind alle Bauteile in der Form mindestens mit Klarlack (IMC) lackiert.

Rumpf:

- dünne Schicht Klarlack (IMC)

- Außenlage 60g/m^2 Aspro Spread Tow 0/90 Grad, Zwischenlage 100g/m^2 HM-UD, Innenlage 60g/m^2 Aspro Spread Tow 45 Grad.

- Nasenbereich: 3 Lagen 163g/m^2 schwarz eingefärbtes Glasgewebe

- Pylonbereich: Patches aus 90g/m^2 Kohlefaser, sowie UD

- 12k Rovings in den Kanten der Flächenauflage

- M3 Stahlmuttern für die Flächenverschraubung

- M3 Aluhülsen für die Verschraubung des HLWs

- Gewicht: 34g

Leitwerke:

- gefräste Rohacellkerne

- dünne Schicht Klarlack (IMC)

- Außenlage GRM Carboweave 16g/m^2

- Holmgurt A-Spread Band 30g/m^2

- Nasenleiste GRM Carboweave 20g/m^2 auf Transferband (3M)

- Ruderverkastung GRM Carboweave 20g/m^2 auf Transferband (3M)

- Verstärkungspatch aus GRM Carboweave 20g/m^2 am Rumpfübergang

- Kohleschlauch für die Rumpfaufnahme beim SLW

- Kevlarscharnier aus vorlaminiertem 65g/m^2 Kevlar

- 6k Kohleroving in der Nasenleiste

- Endleiste aus schwarz eingefärbter Mumpe

- Gewicht SLW: 7g

- Gewicht HLW: 6.5g

Bei den Leitwerken möchten wir das Gewicht in Zukunft gerne um insgesamt 2 Gramm verringern.

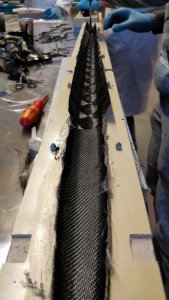

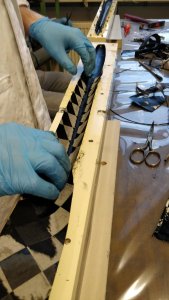

Höhenleitwerk Oberseite

Höhenleitwerk Oberseite mit Kern

Flügel:

- gefräste Rohacellkerne

- dünne Schicht Klarlack (IMC) sowie orange und weiß (beides IMC)

- Außenlage Textreme IMS 62g/m^2

- Verstärkungspatches aus Textreme 62g/m^2 an der Wurzel und im Wurfstiftbereich

- Holmgurt 18k auf 6k M40J Rovings

- Verbindertasche Kevlarschlauch

- Kevlarscharnier aus vorlaminiertem 65g/m^2 Kevlar

- Nasenleiste GRM Carboweave 40g/m^2 auf Transferband (3M)

- Ruderverkastung GRM Carboweave 40g/m^2 auf Transferband (3M)

- ein paar 3k Rovings an der Wurzel

- Gewicht (inkl. Verbinder, Wurfpin, Anlenkungenken): 131g

Bei diesem Flügel haben wir aus Gründen der Einfachheit beim Bau auf einen senkrechten Steg

verzichtet. Die nächsten Flügel werden wir sehr wahrscheinlich mit einem Steg versehen und für

die Holmgurte UD verwenden.

Verbinder:

- gefräster Rohacellkern

- Kohlefaserschlauch

- 24k M40J Rovings

Flügel

Flügel Verstärkung Wurzelbereich + Klappe

Servoinstallation:

- 3D gedrucktes Servobrett (Gewicht: 6g)

- 4 KST X08 Servos

- Aufnahme für einen Ballaststab mit 10mm Durchmesser

- Das Servobrett ist in dieser Ausführung verschraubt, um schnell und einfach Anpassungen durchführen zu können.

- Weitere Komponenten: 2s Lipo 350mAh sowie ein FrSky G-RX8

Insgesamt kommen wir so für den ersten Ascender auf ein Fluggewicht von 269 Gramm, wobei wir

12 Gramm Blei zum Erreichen des aktuellen Schwerpunkts benötigen. Aufgrund der gewählten Bauweise für

unseren ersten Flieger sind wir optimistisch, dass wir Fluggewichte von <250 Gramm erreichen können.

Zu den Flugleistungen können wir bisher sagen, dass der Prototyp sehr gut fliegt und dass wir optimistisch sind

ein wettbewerbstaugliches Modell konstruiert zu haben. Die Bedenken, dass das von uns gerechnete, dünne

Profil zu einem zickigen Flugstil neigt, können wir bisher nicht bestätigen. Es ist jedoch klar, dass unsere Auslegung

auf einen schnelleren Flugstil abzielt. In jedem Fall sind wir gespannt, was wir in Zukunft mit diesem Flieger herausholen können

und auch was andere Piloten an Wurfhöhen und Flugleistungen herauskitzeln können.

Im Januar werden wir weitere Modelle bauen und dazu sind wir sehr offen für Anregungen, Kritik und Verbesserungsvorschläge!

The_Pitcher

User

Mehr Details zum Ascender

Mehr Details zum Ascender

Hallo zusammen,

das gesamte Ascender-Team wünscht euch frohe Weihnachten und noch einen ruhigen zweiten Weihnachtsfeiertag. Hoffentlich lagen viele F3K-Modelle unter eurem Baum!

Heute haben wir gleich mehrere Sachen für euch:

1. ein weiteres Ascender-Flugvideo:

2. Ein Datenblatt zu unserem Flieger mit den wichtigsten Informationen:

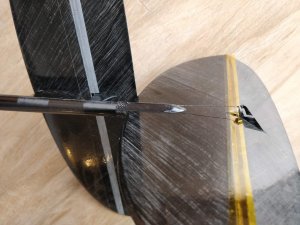

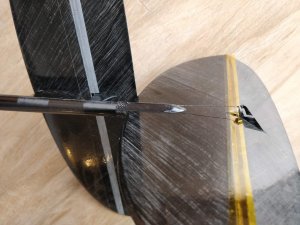

3. Ein paar Detailbilder zum Steckungsbereich des Ascenders. Der Verbinder wird beim Schließen der Formen in die linke Flächenhälfte eingeklebt, in der rechten Flächenhälfte ist eine Tasche aus Kevlar.

4. Detailbilder zur Querruderanlenkung am Flügel und im Rumpf.

5. Detailbilder unserer montierten Leitwerke (mit 16er Carboweave gebaut).

6. Alex hatte am ersten Weihnachtsfeiertag ein bisschen Spaß mit unserem ersten Prototypen.

Aufgrund mangelnder Thermik wurden die Akrobatikeigenschaften des Fliegers ein bisschen genauer untersucht.

Mehr Details zum Ascender

Hallo zusammen,

das gesamte Ascender-Team wünscht euch frohe Weihnachten und noch einen ruhigen zweiten Weihnachtsfeiertag. Hoffentlich lagen viele F3K-Modelle unter eurem Baum!

Heute haben wir gleich mehrere Sachen für euch:

1. ein weiteres Ascender-Flugvideo:

2. Ein Datenblatt zu unserem Flieger mit den wichtigsten Informationen:

3. Ein paar Detailbilder zum Steckungsbereich des Ascenders. Der Verbinder wird beim Schließen der Formen in die linke Flächenhälfte eingeklebt, in der rechten Flächenhälfte ist eine Tasche aus Kevlar.

4. Detailbilder zur Querruderanlenkung am Flügel und im Rumpf.

5. Detailbilder unserer montierten Leitwerke (mit 16er Carboweave gebaut).

6. Alex hatte am ersten Weihnachtsfeiertag ein bisschen Spaß mit unserem ersten Prototypen.

Aufgrund mangelnder Thermik wurden die Akrobatikeigenschaften des Fliegers ein bisschen genauer untersucht.

Glückwunsch zum gelungenen Projekt !

Neben der akribischen Herangehensweise hat mich insbesondere die Flächensteckung/-teilung

beeindruckt. Das kann man prima auch für andere Flieger einsetzen!

Dann sehrt mal zu, dass Ihr mit Walter in Kontakt kommt - der bringt euch dann den konkreten

Vergleich mit dem aktuellen Wettbewerbsmaterial.

Guten Rutsch

Peer

Neben der akribischen Herangehensweise hat mich insbesondere die Flächensteckung/-teilung

beeindruckt. Das kann man prima auch für andere Flieger einsetzen!

Dann sehrt mal zu, dass Ihr mit Walter in Kontakt kommt - der bringt euch dann den konkreten

Vergleich mit dem aktuellen Wettbewerbsmaterial.

Guten Rutsch

Peer

Ja Peer, ich warte schon und hätte die erste Januarwoche noch frei und damit Zeit für ein Treffen.

Vor allem das Profil scheint sehr dünn zu sein mit seinen 4,65 bis 4,04 % Dicke.

Euer Projekt würde ich gerne mal live sehen...

Ihr habt definitiv sehr viele neue Ideen und auch sehr viele aktuell gefragte Eigenschaften in eurem Projekt verbraten.

Bin schon gespannt, wie er sich in den Wettbewerben schlagen wird.

Vor allem das Profil scheint sehr dünn zu sein mit seinen 4,65 bis 4,04 % Dicke.

Euer Projekt würde ich gerne mal live sehen...

Ihr habt definitiv sehr viele neue Ideen und auch sehr viele aktuell gefragte Eigenschaften in eurem Projekt verbraten.

Bin schon gespannt, wie er sich in den Wettbewerben schlagen wird.

The_Pitcher

User

Ascender Prototyp #2

Ascender Prototyp #2

Gestern hatten wir einen 12-stündigen Baumarathon, angefangen mit dem Lackieren aller Formen, Vorbereiten der Gewebezuschnitte und Laminieren aller Bauteile für unsere #2. Am Tag davor haben wir die Formen gereinigt, fürs Lackieren abgeklebt, die Kerne gefräst und einen Verbinder gebaut.

Ein paar Details zu unserem Prototypen #2:

Layup der Flügelunterseite:

Layup der Flügeloberseite mit eingelegtem Kern:

Alex beim Schließen der Flügelformen:

Alle Formen geschlossen und verpresst nach 12 Stunden Bauzeit:

Mit diesem Flügellayup erhoffen wir uns einen leichteren und steiferen Flügel als bei #1. Da das Flügelprofil sehr dünn ist, haben wir für die Querruder weiterhin ein festeres Layup gewählt, um Flattern zu vermeiden (unseren ersten Prototypen haben wir bisher nicht zum Flattern gebracht). Aushärten und Tempern dauert nun ein paar Tage, da wir über Silvester nicht in der Werkstatt sind. Wir sind sehr gespannt auf die Ergebnisse und werden selbstverständlich wieder berichten!

Bei unserem zweiten Flieger haben wir wieder sehr viel gesponsortes Material eingesetzt. Vielen Dank an GRM Systems, Vladimir Gavrilko, Evonik, 3M und Asprotec!

Wir haben bereits einige Kaufanfragen für unseren Ascender erhalten, deshalb möchten wir dazu ein paar Worte sagen. Aktuell ist es für uns nicht vorstellbar oder möglich, den Ascender käuflich anzubieten, da der Zeit- und Bauaufwand sehr groß ist. Dieses Projekt ist für uns weiterhin nur ein Hobby und die meisten von uns studieren und/ oder arbeiten Vollzeit. Ein käuflicher Nachfolger ("Ascender 2") des Projektes wäre denkbar, vorausgesetzt der Ascender (1) bekommt positives Feedback von Wettbewerbspiloten und ein paar andere Faktoren kommen zusammen. Bis dahin möchten wir selbst erstmal Spaß mit dem Flieger haben und das Projekt nicht-kommerziell fortsetzen.

Vielen Dank für all euer Feedback, die privaten Nachrichten und die Kommentare hier, sowie auf RC-Groups und in den diversen Facebook-Gruppen. Es freut uns sehr, dass unser Projekt so gut in der F3K-Community ankommt und wir so herzlich aufgenommen wurden. 2018 war ein unglaubliches Jahr für uns, in dem wir eine Menge gelernt und auf die Beine gestellt haben. Wir freuen uns sehr auf 2019 und ich bin mir sicher, dass der Ascender dann auch auf dem einen oder anderen Wettbewerb in Deutschland zu sehen sein wird. Bis dahin wünschen wir euch alle einen guten Rutsch ins neue Jahr und viel Spaß beim Lesen unserer Posts!

Ascender Prototyp #2

Gestern hatten wir einen 12-stündigen Baumarathon, angefangen mit dem Lackieren aller Formen, Vorbereiten der Gewebezuschnitte und Laminieren aller Bauteile für unsere #2. Am Tag davor haben wir die Formen gereinigt, fürs Lackieren abgeklebt, die Kerne gefräst und einen Verbinder gebaut.

Ein paar Details zu unserem Prototypen #2:

- Leitwerke: 16 g/m2 Carboweave (GRM), Holm aus 31er A-Spread-Band (halbiert), Scharnier auf 65 g/m2 Kevlar (vorlaminiert), Kern aus Rohacell IG-F 31

- Rumpf: 62 g/m2 Aspro A-60 IMS65 0°/90° Außenlage, 100 g/m2 HM-UD Zwischenlage, 62 g/m2 A-Spread IMS65 +45°/-45° Innenlage

- Flügel: 40 g/m2 Carboweave IMS65 (Vladimir's Model) am Flügel, 62 g/m2 A-Spread IMS65 in den Querrudern, C-förmiger Holmsteg auf 40 g/m2 Carboweave IMS65 (Vladimir's Model) auf dem Rohacellkern, Kern aus Rohacell IG-F 31, Holmgurte aus 100 g/m2 HM-UD, Scharnier auf 65 g/m2 Kevlar (vorlaminiert), diverse Verstärkungspatches aus 62 g/m2 A-Spread IMS65

Layup der Flügelunterseite:

Layup der Flügeloberseite mit eingelegtem Kern:

Alex beim Schließen der Flügelformen:

Alle Formen geschlossen und verpresst nach 12 Stunden Bauzeit:

Mit diesem Flügellayup erhoffen wir uns einen leichteren und steiferen Flügel als bei #1. Da das Flügelprofil sehr dünn ist, haben wir für die Querruder weiterhin ein festeres Layup gewählt, um Flattern zu vermeiden (unseren ersten Prototypen haben wir bisher nicht zum Flattern gebracht). Aushärten und Tempern dauert nun ein paar Tage, da wir über Silvester nicht in der Werkstatt sind. Wir sind sehr gespannt auf die Ergebnisse und werden selbstverständlich wieder berichten!

Bei unserem zweiten Flieger haben wir wieder sehr viel gesponsortes Material eingesetzt. Vielen Dank an GRM Systems, Vladimir Gavrilko, Evonik, 3M und Asprotec!

Wir haben bereits einige Kaufanfragen für unseren Ascender erhalten, deshalb möchten wir dazu ein paar Worte sagen. Aktuell ist es für uns nicht vorstellbar oder möglich, den Ascender käuflich anzubieten, da der Zeit- und Bauaufwand sehr groß ist. Dieses Projekt ist für uns weiterhin nur ein Hobby und die meisten von uns studieren und/ oder arbeiten Vollzeit. Ein käuflicher Nachfolger ("Ascender 2") des Projektes wäre denkbar, vorausgesetzt der Ascender (1) bekommt positives Feedback von Wettbewerbspiloten und ein paar andere Faktoren kommen zusammen. Bis dahin möchten wir selbst erstmal Spaß mit dem Flieger haben und das Projekt nicht-kommerziell fortsetzen.

Vielen Dank für all euer Feedback, die privaten Nachrichten und die Kommentare hier, sowie auf RC-Groups und in den diversen Facebook-Gruppen. Es freut uns sehr, dass unser Projekt so gut in der F3K-Community ankommt und wir so herzlich aufgenommen wurden. 2018 war ein unglaubliches Jahr für uns, in dem wir eine Menge gelernt und auf die Beine gestellt haben. Wir freuen uns sehr auf 2019 und ich bin mir sicher, dass der Ascender dann auch auf dem einen oder anderen Wettbewerb in Deutschland zu sehen sein wird. Bis dahin wünschen wir euch alle einen guten Rutsch ins neue Jahr und viel Spaß beim Lesen unserer Posts!

Treffen mit AkaModell an der TU München

Treffen mit AkaModell an der TU München

Für heute haben mich die Jungs von AkaModell München eingeladen, um den Ascender zu begutachten und auch mal Vergleiche zu ziehen, zu den diversen anderen F3K Modellen. Dazu habe ich dann folgende Modelle mit eingepackt. CX4 und CX5 in verschiedenen Ausführungen, Flitz 1 und Flitz 2, Colibri, NXT, BAMF, Progress.

Nach der sehr freundlichen Begrüßung haben wir gleich angefangen den Ascender mal genauer zu betrachten. Das Profil wirkt auf den ersten Blick fast noch dünner als die angegebenen 4,65 – 4,04 %. Sollte mal das Brotmesser gerade nicht zur Hand sein, tut es auch die Ascender Fläche…

Die Fläche ist wirklich richtig dünn, ja, so hatte ich mir das immer vorgestellt. Und jetzt hat das endlich mal jemand gebaut. Bis jetzt gibt es nur diesen Prototypen und für den ersten Ascender ist die Fläche, sowohl von der Oberfläche her, als auch von der Steifigkeit her, richtig gut geworden. Das Mittelstück mit der sehr intelligent gelösten Verbindung ist sehr fest geworden und passt saugend zusammen, gehalten mit 2 Stück M3 Schrauben am Rumpf. Im Außenbereich könnte die Fläche noch etwas härter werden, aber die Festigkeit ist für den Anfang wirklich extrem gut. Vor allem die Flaps sind sehr steif. Ich bin mir sicher, dass diese flatterfrei sind.

Auch die Oberfläche ist sehr gut gelungen mit nur kaum sichtbaren Rudimenten von Orangenhaut, die ja bei Rohacellflächen bekanntlich nicht zu vermeiden ist. Also alles in allem ist die Fläche des Ascender eine runde Sache trotz der, ich kann es nur nochmal betonen, knapp über 4% Profildicke, unglaublich.

Ich hätte wirklich alles gegeben, den Flieger heute in die Luft zu bekommen, aber bei Böen mit mehr als 50 km/h Wind und dem hässlichen Schneeregen, war leider nicht dran zu denken. Zu schade wäre es gewesen, wenn dem Prototypen hier irgendwas passiert wäre.

Auf jeden Fall steckt im ganzen Flieger und dessen Grundidee sehr viel Know How und Wissen, aber auch reichlich Erfahrung auf dem Gebiet des Flugmodellbaus. Das Team rund um den Ascender besteht aus Studenten und Ingenieuren, die genau wissen, was sie tun. Sie haben sich nicht nur sehr genau informiert über die F3K Modelle, die es auf dem Markt gibt, sondern haben teilweise auch bereits einiges an Wettbewerbserfahrung in den Klassen F3J, F5J und F3B.

Man wollte hier einen F3K Flieger entwickeln, der alle wichtigen Kriterien des perfekten F3K Modells und darüber hinaus erfüllt.

Geringes Gewicht und gute Windpenetranz durch ein dünnes Profil. Ein Rumpf, der auch Budgetservos aufnimmt ( Man dachte hier an die künftigen armen Studenten). Die Servos müssen alle in den Rumpf, weil die Flächen selbst für 6 mm Servos noch zu dick wären. Ich spreche hier mal von Dünne und nicht von Dicke.

Wenig Pendelneigung beim Start. Gleichzeit gut zerlegbar für einfachen Transport, so ist z.B. auch das Seitenruder nur gesteckt auf den Sechskant am Rumpfende. Also habe ich für den Transport 2 Flächenhälften, den Rumpf, das Höhenleitwerk und das Seitenleitwerk. Die genauen Maße kenne ich leider nicht, aber das ist schon sehr kompakt für ein Modell mit knapp 1,5 m. Weiterhin wurden natürlich auch die F3K Wettbewerbskriterien für das Modell erfüllt. Das Seitenleitwerk ist um die Längsachse symmetrisch und damit für Linkshänder und Rechtshänder geeignet. Das Ballastsystem wurde bedacht, befindet sich noch in der Entwicklung. Ist ja für die ersten Prototypen auch nicht so wichtig.

Obwohl keiner vom Team, laut eigener Aussage, ein trainierter F3K Flieger ist, konnten Sie bei den ersten Würfen und ein wenig Wind schon die 60 m erreichen. Also sehr vielversprechend, der Ascender. Eventuell wollen wir uns am Mittwoch nochmal treffen. Hoffe, das Wetter macht mit.

Laut eigener Aussage hat der Ascender, trotz des dünnen Profils, verblüffend gute Flugeigenschaften und reagiert extrem gut auf verschiedene Klappenstellungen und ein enormes Geschwindigkeitsspektrum.

Die volle Fachkompetenz konnten die Jungs vor allem bei Durchsicht der mitgebrachten F3K Modelle zeigen. Jedes Detail der verschiedenen Schleudersegler war bekannt und ist sichtlich schon reichlich diskutiert worden und Sie konnte auch begründen, warum sie jedes der Details entsprechend gewählt haben oder nicht.

Ach ja, noch was zum Gewicht, welches beim Prototypen gegenwärtig bei 269 g liegt. Hier sehen sie noch reichlich Einsparpotenzial durch zielgerichteteres Einsetzen von Harz und Kohle und Verringerung von Gewicht bei den Leitwerken incl. der Verkleinerung der Ruderhebel. Bei 2 g am Heck sind dann auch gleich mal 8 g in der Nase an Blei eingespart. Sollte man die Fläche einteilig machen, könnten hier auch noch bis zu 15 g eingespart werden. Mein Vorschlag wäre bei der Größe der tragenden Fläche ein Zielgewicht von 220 bis 240 g für den Flieger für ein möglichst breites Einsatzspektrum, aber erst möchte ich mir natürlich mal die Wurf- und Flugeigenschaften ansehen…

Der nächste Schritt ist nun beim AkaModell der TU, für jeden im Team einen Flieger zu bauen. Pro Modell sind das mind. 2 Arbeitstage mit je wenigstens 12 h, haben Sie gemeint.

Also nochmal zum Schluss: Die dünne Fläche hat mich wirklich begeistert und ich bin mir sicher, dass der Proband auch dem Vergleich mit anderen aktuellen F3K Modellen standhalten kann. Wir werden sehen.

Erstmal Glückwunsch von meiner Seite zum gelungen Projekt und weiterhin viel Spaß mit eurem Ascender. Immerhin stecken da über 1000 h Arbeitszeit in Summe drin, verteilt auf die letzten 14 Monate und das in der Freizeit.

Respekt!!!

Macht weiter so, ihr seid eine coole und ideenreiche Truppe!!!

Treffen mit AkaModell an der TU München

Für heute haben mich die Jungs von AkaModell München eingeladen, um den Ascender zu begutachten und auch mal Vergleiche zu ziehen, zu den diversen anderen F3K Modellen. Dazu habe ich dann folgende Modelle mit eingepackt. CX4 und CX5 in verschiedenen Ausführungen, Flitz 1 und Flitz 2, Colibri, NXT, BAMF, Progress.

Nach der sehr freundlichen Begrüßung haben wir gleich angefangen den Ascender mal genauer zu betrachten. Das Profil wirkt auf den ersten Blick fast noch dünner als die angegebenen 4,65 – 4,04 %. Sollte mal das Brotmesser gerade nicht zur Hand sein, tut es auch die Ascender Fläche…

Die Fläche ist wirklich richtig dünn, ja, so hatte ich mir das immer vorgestellt. Und jetzt hat das endlich mal jemand gebaut. Bis jetzt gibt es nur diesen Prototypen und für den ersten Ascender ist die Fläche, sowohl von der Oberfläche her, als auch von der Steifigkeit her, richtig gut geworden. Das Mittelstück mit der sehr intelligent gelösten Verbindung ist sehr fest geworden und passt saugend zusammen, gehalten mit 2 Stück M3 Schrauben am Rumpf. Im Außenbereich könnte die Fläche noch etwas härter werden, aber die Festigkeit ist für den Anfang wirklich extrem gut. Vor allem die Flaps sind sehr steif. Ich bin mir sicher, dass diese flatterfrei sind.

Auch die Oberfläche ist sehr gut gelungen mit nur kaum sichtbaren Rudimenten von Orangenhaut, die ja bei Rohacellflächen bekanntlich nicht zu vermeiden ist. Also alles in allem ist die Fläche des Ascender eine runde Sache trotz der, ich kann es nur nochmal betonen, knapp über 4% Profildicke, unglaublich.

Ich hätte wirklich alles gegeben, den Flieger heute in die Luft zu bekommen, aber bei Böen mit mehr als 50 km/h Wind und dem hässlichen Schneeregen, war leider nicht dran zu denken. Zu schade wäre es gewesen, wenn dem Prototypen hier irgendwas passiert wäre.

Auf jeden Fall steckt im ganzen Flieger und dessen Grundidee sehr viel Know How und Wissen, aber auch reichlich Erfahrung auf dem Gebiet des Flugmodellbaus. Das Team rund um den Ascender besteht aus Studenten und Ingenieuren, die genau wissen, was sie tun. Sie haben sich nicht nur sehr genau informiert über die F3K Modelle, die es auf dem Markt gibt, sondern haben teilweise auch bereits einiges an Wettbewerbserfahrung in den Klassen F3J, F5J und F3B.

Man wollte hier einen F3K Flieger entwickeln, der alle wichtigen Kriterien des perfekten F3K Modells und darüber hinaus erfüllt.

Geringes Gewicht und gute Windpenetranz durch ein dünnes Profil. Ein Rumpf, der auch Budgetservos aufnimmt ( Man dachte hier an die künftigen armen Studenten). Die Servos müssen alle in den Rumpf, weil die Flächen selbst für 6 mm Servos noch zu dick wären. Ich spreche hier mal von Dünne und nicht von Dicke.

Wenig Pendelneigung beim Start. Gleichzeit gut zerlegbar für einfachen Transport, so ist z.B. auch das Seitenruder nur gesteckt auf den Sechskant am Rumpfende. Also habe ich für den Transport 2 Flächenhälften, den Rumpf, das Höhenleitwerk und das Seitenleitwerk. Die genauen Maße kenne ich leider nicht, aber das ist schon sehr kompakt für ein Modell mit knapp 1,5 m. Weiterhin wurden natürlich auch die F3K Wettbewerbskriterien für das Modell erfüllt. Das Seitenleitwerk ist um die Längsachse symmetrisch und damit für Linkshänder und Rechtshänder geeignet. Das Ballastsystem wurde bedacht, befindet sich noch in der Entwicklung. Ist ja für die ersten Prototypen auch nicht so wichtig.

Obwohl keiner vom Team, laut eigener Aussage, ein trainierter F3K Flieger ist, konnten Sie bei den ersten Würfen und ein wenig Wind schon die 60 m erreichen. Also sehr vielversprechend, der Ascender. Eventuell wollen wir uns am Mittwoch nochmal treffen. Hoffe, das Wetter macht mit.

Laut eigener Aussage hat der Ascender, trotz des dünnen Profils, verblüffend gute Flugeigenschaften und reagiert extrem gut auf verschiedene Klappenstellungen und ein enormes Geschwindigkeitsspektrum.

Die volle Fachkompetenz konnten die Jungs vor allem bei Durchsicht der mitgebrachten F3K Modelle zeigen. Jedes Detail der verschiedenen Schleudersegler war bekannt und ist sichtlich schon reichlich diskutiert worden und Sie konnte auch begründen, warum sie jedes der Details entsprechend gewählt haben oder nicht.

Ach ja, noch was zum Gewicht, welches beim Prototypen gegenwärtig bei 269 g liegt. Hier sehen sie noch reichlich Einsparpotenzial durch zielgerichteteres Einsetzen von Harz und Kohle und Verringerung von Gewicht bei den Leitwerken incl. der Verkleinerung der Ruderhebel. Bei 2 g am Heck sind dann auch gleich mal 8 g in der Nase an Blei eingespart. Sollte man die Fläche einteilig machen, könnten hier auch noch bis zu 15 g eingespart werden. Mein Vorschlag wäre bei der Größe der tragenden Fläche ein Zielgewicht von 220 bis 240 g für den Flieger für ein möglichst breites Einsatzspektrum, aber erst möchte ich mir natürlich mal die Wurf- und Flugeigenschaften ansehen…

Der nächste Schritt ist nun beim AkaModell der TU, für jeden im Team einen Flieger zu bauen. Pro Modell sind das mind. 2 Arbeitstage mit je wenigstens 12 h, haben Sie gemeint.

Also nochmal zum Schluss: Die dünne Fläche hat mich wirklich begeistert und ich bin mir sicher, dass der Proband auch dem Vergleich mit anderen aktuellen F3K Modellen standhalten kann. Wir werden sehen.

Erstmal Glückwunsch von meiner Seite zum gelungen Projekt und weiterhin viel Spaß mit eurem Ascender. Immerhin stecken da über 1000 h Arbeitszeit in Summe drin, verteilt auf die letzten 14 Monate und das in der Freizeit.

Respekt!!!

Macht weiter so, ihr seid eine coole und ideenreiche Truppe!!!

Der Ascender geht genau in die Richtung, in die sich F3K m.M. in den nächsten Jahren entwickeln wird. Auch, wenn ich die Profildicke (oder Profildünne laut Walther ) noch etwas extrem finde, zeigt das sicherlich einen Topflieger im Bereich Wurfhöhe, Windpenetration und Speed. Da man dabei immer einen „trade off“ eingeht, wird er im thermischen Bereich und reinem Abgleiten sicherlich leicht hinter den aktuellen Modellen zurückliegen. Aber hier liegt der interessante Ansatz, das dünne Profil auf das gleiche Ca zu bringen, wie bei den aktuellen Modellen.

Einen ersten Ansatz hatten eir ja schon mit dem Flare, leider mit falsch gewähltem Basisprofil.

Es wird evtl. einen Flare 2 geben, in dem wir deutlich dünner bauen werden (um 5,4%). Die Fläche bei dieser geringen Flügeldicke stabil und torsionsfest zu bekommen ist da sicherlich noch eine Herausforderung für sich.

Ein wirklich tolles Projekt und ihr seht mich über alle Maßen beeindruckt

Viel Glück mit Prototyp No. 2

Rollo

Einen ersten Ansatz hatten eir ja schon mit dem Flare, leider mit falsch gewähltem Basisprofil.

Es wird evtl. einen Flare 2 geben, in dem wir deutlich dünner bauen werden (um 5,4%). Die Fläche bei dieser geringen Flügeldicke stabil und torsionsfest zu bekommen ist da sicherlich noch eine Herausforderung für sich.

Ein wirklich tolles Projekt und ihr seht mich über alle Maßen beeindruckt

Viel Glück mit Prototyp No. 2

Rollo

The_Pitcher

User

Ja Walther, über deinen Besuch haben wir uns wirklich gefreut. Vielen Dank für die große Auswahl von Modellen die du uns zum Begutachten mitgebracht hast!

Obwohl wir uns zu Beginn des Projektes den F3K-Markt sehr genau angeschaut haben, ist es doch noch etwas anderes die Modelle in den verschiedenen Bauausführungen mal in der Hand zu halten.

Leider hat das Wetter nicht mitgespielt, aber das Fliegen holen wir auf jeden Fall bald nach!

@Rollo:

Ja, die Profildicke ist extrem, das macht sich auch beim Bauen bemerkbar. Wir haben im Wurfstiftbereich noch knapp 2mm Profildicke an der dicksten Stelle. Diesen Bereich wirklich steif zu bekommen ist nicht ganz einfach.

Wie der Ascender bei Thermik geht konnte ich noch nicht erfahren, weil das Wetter einfach nicht mitspielt. Wir erwarten da aber keine Überraschungen, da das Profil dank der Klappenstellungen einen sehr großen Geschwindigkeitsbereich hat und genug Auftrieb liefert. Unser nächster Schritt ist es leichter zu bauen, um mehr in Richtung Auslegungspunkt (250g) zu kommen.

Obwohl wir uns zu Beginn des Projektes den F3K-Markt sehr genau angeschaut haben, ist es doch noch etwas anderes die Modelle in den verschiedenen Bauausführungen mal in der Hand zu halten.

Leider hat das Wetter nicht mitgespielt, aber das Fliegen holen wir auf jeden Fall bald nach!

@Rollo:

Ja, die Profildicke ist extrem, das macht sich auch beim Bauen bemerkbar. Wir haben im Wurfstiftbereich noch knapp 2mm Profildicke an der dicksten Stelle. Diesen Bereich wirklich steif zu bekommen ist nicht ganz einfach.

Wie der Ascender bei Thermik geht konnte ich noch nicht erfahren, weil das Wetter einfach nicht mitspielt. Wir erwarten da aber keine Überraschungen, da das Profil dank der Klappenstellungen einen sehr großen Geschwindigkeitsbereich hat und genug Auftrieb liefert. Unser nächster Schritt ist es leichter zu bauen, um mehr in Richtung Auslegungspunkt (250g) zu kommen.

The_Pitcher

User

Prototyp #2 - Es läuft nicht immer alles rund...

Prototyp #2 - Es läuft nicht immer alles rund...

Unser Prototyp #2 ist mittlerweile auch aus der Form geholt, leider hat nicht alles so geklappt, wie wir erhofft haben.

Die Bauteile ließen sich alle sehr gut entformen, jedoch ist der Rumpf an zwei Stellen nicht ganz geschlossen, da der Foliensack, welchen wir aktuell als Ballonersatz nutzen, nicht vollständig am Rohrende anlag.

Der Flügel ist zwar im Vergleich zu #1 etwas leichter, leider ist der Holmgurt bei einem ersten Belastungstest in Randbogennähe delaminiert. Da der Flügel somit unbrauchbar ist, haben wir den Flügel weiter seziert und ein paar wertvolle Erkenntnisse daraus gezogen. Der Grund für die Delamination war die Verwendung von UD-Gelege anstelle von Rovings wie bei #1. Während die Rovings schmäler und etwas dicker waren und somit ausreichend Beulsteifigkeit bieten, hat der UD-Band-Holmgurt auf Beulen versagt. Da konnte leider auch der verbaute Steg bei #2 nichts helfen.

Die Leitwerke sind wie gewohnt gut geworden, auch hier konnte noch etwas Gewicht gespart und die Bauweise optimiert werden.

Auch wenn dieser Versuch insgesamt etwas enttäuschend war, haben wir wichtige Erfahrungen daraus gezogen und arbeiten bereits daran #3 mit den nötigen Verbesserungen zu bauen.

Hier noch Infos zu den Bauteilgewichten und ein paar Bilder.

HLW: 6,13g unberandet

SLW: 6,98g unberandet

Rumpf: 38,04g unberandet

Flügelhälfte ohne Verbinder: 50,72g unberandet

Flügelhälfte mit Verbinder: 57,77g unberandet

Prototyp #2 - Es läuft nicht immer alles rund...

Unser Prototyp #2 ist mittlerweile auch aus der Form geholt, leider hat nicht alles so geklappt, wie wir erhofft haben.

Die Bauteile ließen sich alle sehr gut entformen, jedoch ist der Rumpf an zwei Stellen nicht ganz geschlossen, da der Foliensack, welchen wir aktuell als Ballonersatz nutzen, nicht vollständig am Rohrende anlag.

Der Flügel ist zwar im Vergleich zu #1 etwas leichter, leider ist der Holmgurt bei einem ersten Belastungstest in Randbogennähe delaminiert. Da der Flügel somit unbrauchbar ist, haben wir den Flügel weiter seziert und ein paar wertvolle Erkenntnisse daraus gezogen. Der Grund für die Delamination war die Verwendung von UD-Gelege anstelle von Rovings wie bei #1. Während die Rovings schmäler und etwas dicker waren und somit ausreichend Beulsteifigkeit bieten, hat der UD-Band-Holmgurt auf Beulen versagt. Da konnte leider auch der verbaute Steg bei #2 nichts helfen.

Die Leitwerke sind wie gewohnt gut geworden, auch hier konnte noch etwas Gewicht gespart und die Bauweise optimiert werden.

Auch wenn dieser Versuch insgesamt etwas enttäuschend war, haben wir wichtige Erfahrungen daraus gezogen und arbeiten bereits daran #3 mit den nötigen Verbesserungen zu bauen.

Hier noch Infos zu den Bauteilgewichten und ein paar Bilder.

HLW: 6,13g unberandet

SLW: 6,98g unberandet

Rumpf: 38,04g unberandet

Flügelhälfte ohne Verbinder: 50,72g unberandet

Flügelhälfte mit Verbinder: 57,77g unberandet

The_Pitcher

User

Nein Stefan, die beiden bisherigen Flächen sind aus Rohacell IG-F31. Wir haben aber vor in Zukunft einen Vergleich zwischen IG-F31, HF31 und Cascell 30RS zu zeigen. Im Moment wird allerdings unsere Werkstatt/ Fräse umgebaut, sodass wir keine neuen Kerne fräsen können sondern die schon gefrästenaus Rohacell verwenden werden.

pro021

User

Beachtenswert eure Studie. Auch die Hindernisse beim Bau des dünnen Flügels sind interessant zu lesen.

Die Flugeigenschaften. Wie kann man sich die Flugeigenschaften vorstellen? Vergleichbar zu herkömmlichen HLG's mit dickerem Profil?

Muss man den Flugstil umstellen? Wie verhält sich das dünne Profil bei bewegter Luft? Wie sind die Abgleitzeiten bei ruhiger Luft.

Wie verhält sich der Ascender zu den anderen Leistungs-DLG's (Sinken, Kreisen, Thermikeigenschaften, Dynamik, Eigenschaften bei schlechter Luft(lässt er den Schwanz hängen?)) ? Gibt es schon weitere Impressionen?

Da es ein total interessantes Thema ist bitte ich euch um Infos.

LG Heinz

Die Flugeigenschaften. Wie kann man sich die Flugeigenschaften vorstellen? Vergleichbar zu herkömmlichen HLG's mit dickerem Profil?

Muss man den Flugstil umstellen? Wie verhält sich das dünne Profil bei bewegter Luft? Wie sind die Abgleitzeiten bei ruhiger Luft.

Wie verhält sich der Ascender zu den anderen Leistungs-DLG's (Sinken, Kreisen, Thermikeigenschaften, Dynamik, Eigenschaften bei schlechter Luft(lässt er den Schwanz hängen?)) ? Gibt es schon weitere Impressionen?

Da es ein total interessantes Thema ist bitte ich euch um Infos.

LG Heinz

Ähnliche Themen

- Antworten

- 40

- Aufrufe

- 14K

- Antworten

- 0

- Aufrufe

- 7K