Hans J

Vereinsmitglied

Moin,

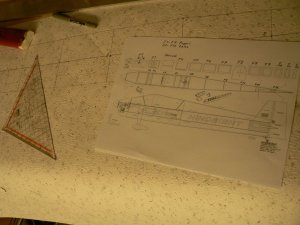

was macht ein Modellbauer/-flieger, wenn der November-Blues in Zusammenwirken mit waagerechtem Regen beim Hundespaziergang von ihm Besitz ergreift? Er geht nach dem Trockenlegen von Hund und Herrchen gleich in den Keller, schaut seine Balsa- und Sperrholzvorräte durch und läßt schon mal gewälzte Ideen wieder aufleben. Ja, auch dieses Mal soll es ein Holzfliegerle sein damit die Holzvorräte mal ein wenig weniger werden….

GfK ist einfach nicht mein Ding, dabei bewundere ich neidlos (ja, wirklich ohne Neid) die per CAD konstruierten Modelle, deren Bauteile gefräst oder gelasert oder in Formen gebaut oder von den besonders innovativen Baukünstlern sogar teilweise mit dem 3D-Drucker erstellt werden. Für meine wenigen Projekte lohnt sich die Einarbeitung in die dazu erforderliche Software und erst recht die Ausgaben für die Hardware m. E. nicht. Da scheint der Ökonom wieder mal bei mir durch (oder ist es etwa Faulheit?).

Neugierig geworden? Dann werde ich hier in lockerer Folge über meine Fortschritte und Rückschläge bei Planung und beim Bau des kleinen Holzmodells berichten.

was macht ein Modellbauer/-flieger, wenn der November-Blues in Zusammenwirken mit waagerechtem Regen beim Hundespaziergang von ihm Besitz ergreift? Er geht nach dem Trockenlegen von Hund und Herrchen gleich in den Keller, schaut seine Balsa- und Sperrholzvorräte durch und läßt schon mal gewälzte Ideen wieder aufleben. Ja, auch dieses Mal soll es ein Holzfliegerle sein damit die Holzvorräte mal ein wenig weniger werden….

GfK ist einfach nicht mein Ding, dabei bewundere ich neidlos (ja, wirklich ohne Neid) die per CAD konstruierten Modelle, deren Bauteile gefräst oder gelasert oder in Formen gebaut oder von den besonders innovativen Baukünstlern sogar teilweise mit dem 3D-Drucker erstellt werden. Für meine wenigen Projekte lohnt sich die Einarbeitung in die dazu erforderliche Software und erst recht die Ausgaben für die Hardware m. E. nicht. Da scheint der Ökonom wieder mal bei mir durch (oder ist es etwa Faulheit?).

Neugierig geworden? Dann werde ich hier in lockerer Folge über meine Fortschritte und Rückschläge bei Planung und beim Bau des kleinen Holzmodells berichten.

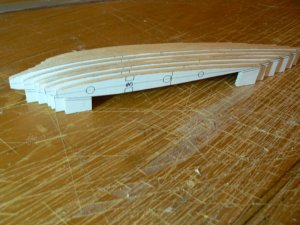

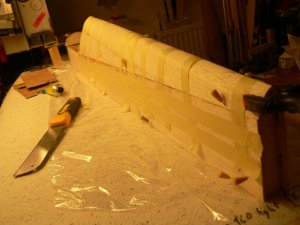

). Ich hab mal auf die Uhr geguckt: Pro Rippe waren ca. 2 Minuten zum Ausschneiden erforderlich, macht also 22 Minuten höchster Konzentration – Non Stop, das könnte man ja schon als „Arbeit“ bezeichnen!

). Ich hab mal auf die Uhr geguckt: Pro Rippe waren ca. 2 Minuten zum Ausschneiden erforderlich, macht also 22 Minuten höchster Konzentration – Non Stop, das könnte man ja schon als „Arbeit“ bezeichnen!  Danach war erstmal eine Pause mit mehreren Tassen Tee zur Entspannung angesagt.

Danach war erstmal eine Pause mit mehreren Tassen Tee zur Entspannung angesagt.