Nachdem immer mehr Teile und Modelle im Drucker entstehen, dachte ich, es wäre eine gute Idee, einen Fred mit den gesammelten Erfahrungen verschiedener Filaments zu haben. In erster Linie interessant ist die Haftung der Schichten und die Neigung zum Verzug, aber auch Elastizität und Kleb- bzw. Lackierbarkeit.. Zu diesem Zweck hab ich 2 repräsentative Teile gezeichnet, die mit verschiedenen Materialien gedruckt werden.

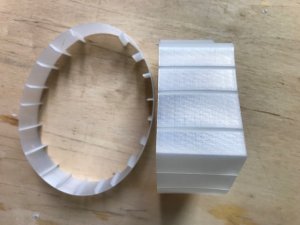

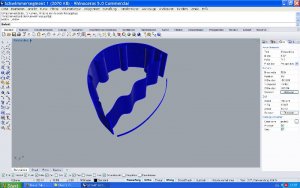

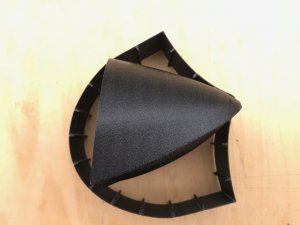

Ein elliptisches Rumpfsegment mit ca. 137x104mm, und ein Schwimmerteil mit ca. 107x114mm, das bezüglich Verzug anspruchsvoller ist.

Die Drucke wurden hochwissenschaftlichen Untersuchungen unterzogen, invasive Tests mit hochempfindlichen Werkzeugen aka zerbröseln mit den Fingern

Die Teile wurden mit 1 Perimeter gedruckt, bei meinem Zortrax heißt das Shell Modus, ergibt bei langsamer Druckgeschwindigkeit ~0,6mm Wanddicke. Im Gegensatz zu den Files von 3D Lab, wo die "Innereien" ja mit 0,4mm Abstand zur Hülle "schweben" und an dieser kleben (soweit ich das richtig festgestellt habe), hab ich die Versteifungen in die Hülle gezeichnet, d.h. der Extruder fährt die Bahn inklusive Versteifungen in einem Zug ab. Erstens tut sich der Slicer von Zortrax damit leichter, zweitens erwarte ich mir eine höhere Stabilität. Für den prinzipiellen Test, nämlich Layerhaftung und Verzug, macht das aber keinen Unterschied, wenn, wie ich hoffe, hier möglichst viele Erfahrungen zusammenkommen.

Als erstes war Z-ULTRAT dran.

Ist ein verbessertes ABS, neigt weniger zum Verziehen als dieses, somit war das ellipische Rumpfsegment kein Problem. Z-ULTRAT ist mein bevorzugtes Material z.B. für Pilotenbüsten, da es bei geringer Schichtdicke sehr genaue Ergebnisse liefert.

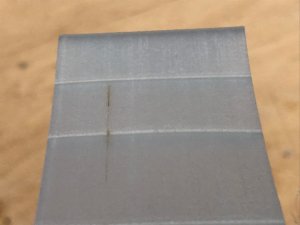

Beim 0,6mm dicken Rumpfsegment konnten die Layer mit geringen Kraftaufwand getrennt werden, insgesamt ist die Stabilität ungenügend.

Z-PCABS

ist eine Mischung aus Polycarbonat und ABS. Das Rumpfsegment konnte verzugsfrei gedruckt werden, allerdings erst im 2. Anlauf als es noch einen Layer als Boden bekam. Nur die Hülle allein löst sich nach 2 Zentimetern und der Druck ist hinüber. Die Layer konnten ohne Kraftaufwand gelöst werden, und rissen mühelos weiter wie Papier. Z-PCABS mag als Volumenmodell seine Qualitäten haben (und ist auch recht temperaturstabil), für meinen angedachten Zweck ist es kaum brauchbar.

Z-PETG

ist PET (jeder kennt die Flaschen) mit Glykol (kennt jeder vom gepanschten Wein). Neigt kaum zum Verzug, ähnlich wie PLA. Rumpfsegment problemos. Die Layerhaftung ist ausgezeichnet, das Material kann in Layerrichtung problemlos weit gebogen werden. Von Hand nur mit Gewalt zerstörbar, durch mehrfaches Überknicken. Zieht man mit Zangen von beiden Seiten, so reisst bzw. bricht es wie ein Spritzgussteil quer durch und nicht entlang der Schichten. In Faserrichtung praktisch unkaputtbar. PETG ist elastisch, ein Rumpf bräuchte definitiv Spanten, sei es gedruckt oder aus Holz.

Kleben geht mit Sekundenkleber und Belizell. Letzterer wäre mein Favorit, da er besser passt als der spröde Sekundenkleber. UHU plus Endfest ließ sich mit dem Stanleymesser wieder abkratzen.

An Lack hält der Dupli Color Acryllack, Sprühspachtel und Grundierung.

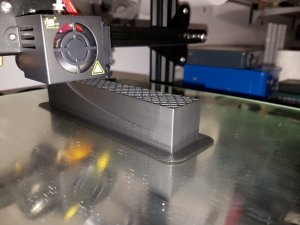

POLYMAX PLA

ein verbessertes PLA, druckt problemlos, ich hab einfach die Werte vom Zortrax PLA übernommen und das Ergebnis war sehr gut. Rumpfsegment ohne Verzug.

Das Teil haftete so fest am Raft, das dieses nur mit Zangen und abknicken zu lösen war. Layerhaftung sehr gut, würde sagen ähnlich wie beim PETG. Allerdings nicht gar so weit überknickbar, da das Material steifer ist. Insgesamt ein sehr stabiles, zähes Material, das ich sicher nicht das letzte Mal verwendet habe.

Soweit die ersten Tests.

Diese Woche sollten noch Filamentmuster diverser Nylonsorten eintrudeln. Bin gespannt

Was habt ihr für Erfahrungen mit Filamenten?

Grüße

Andi

Ein elliptisches Rumpfsegment mit ca. 137x104mm, und ein Schwimmerteil mit ca. 107x114mm, das bezüglich Verzug anspruchsvoller ist.

Die Drucke wurden hochwissenschaftlichen Untersuchungen unterzogen, invasive Tests mit hochempfindlichen Werkzeugen aka zerbröseln mit den Fingern

Die Teile wurden mit 1 Perimeter gedruckt, bei meinem Zortrax heißt das Shell Modus, ergibt bei langsamer Druckgeschwindigkeit ~0,6mm Wanddicke. Im Gegensatz zu den Files von 3D Lab, wo die "Innereien" ja mit 0,4mm Abstand zur Hülle "schweben" und an dieser kleben (soweit ich das richtig festgestellt habe), hab ich die Versteifungen in die Hülle gezeichnet, d.h. der Extruder fährt die Bahn inklusive Versteifungen in einem Zug ab. Erstens tut sich der Slicer von Zortrax damit leichter, zweitens erwarte ich mir eine höhere Stabilität. Für den prinzipiellen Test, nämlich Layerhaftung und Verzug, macht das aber keinen Unterschied, wenn, wie ich hoffe, hier möglichst viele Erfahrungen zusammenkommen.

Als erstes war Z-ULTRAT dran.

Ist ein verbessertes ABS, neigt weniger zum Verziehen als dieses, somit war das ellipische Rumpfsegment kein Problem. Z-ULTRAT ist mein bevorzugtes Material z.B. für Pilotenbüsten, da es bei geringer Schichtdicke sehr genaue Ergebnisse liefert.

Beim 0,6mm dicken Rumpfsegment konnten die Layer mit geringen Kraftaufwand getrennt werden, insgesamt ist die Stabilität ungenügend.

Z-PCABS

ist eine Mischung aus Polycarbonat und ABS. Das Rumpfsegment konnte verzugsfrei gedruckt werden, allerdings erst im 2. Anlauf als es noch einen Layer als Boden bekam. Nur die Hülle allein löst sich nach 2 Zentimetern und der Druck ist hinüber. Die Layer konnten ohne Kraftaufwand gelöst werden, und rissen mühelos weiter wie Papier. Z-PCABS mag als Volumenmodell seine Qualitäten haben (und ist auch recht temperaturstabil), für meinen angedachten Zweck ist es kaum brauchbar.

Z-PETG

ist PET (jeder kennt die Flaschen) mit Glykol (kennt jeder vom gepanschten Wein). Neigt kaum zum Verzug, ähnlich wie PLA. Rumpfsegment problemos. Die Layerhaftung ist ausgezeichnet, das Material kann in Layerrichtung problemlos weit gebogen werden. Von Hand nur mit Gewalt zerstörbar, durch mehrfaches Überknicken. Zieht man mit Zangen von beiden Seiten, so reisst bzw. bricht es wie ein Spritzgussteil quer durch und nicht entlang der Schichten. In Faserrichtung praktisch unkaputtbar. PETG ist elastisch, ein Rumpf bräuchte definitiv Spanten, sei es gedruckt oder aus Holz.

Kleben geht mit Sekundenkleber und Belizell. Letzterer wäre mein Favorit, da er besser passt als der spröde Sekundenkleber. UHU plus Endfest ließ sich mit dem Stanleymesser wieder abkratzen.

An Lack hält der Dupli Color Acryllack, Sprühspachtel und Grundierung.

POLYMAX PLA

ein verbessertes PLA, druckt problemlos, ich hab einfach die Werte vom Zortrax PLA übernommen und das Ergebnis war sehr gut. Rumpfsegment ohne Verzug.

Das Teil haftete so fest am Raft, das dieses nur mit Zangen und abknicken zu lösen war. Layerhaftung sehr gut, würde sagen ähnlich wie beim PETG. Allerdings nicht gar so weit überknickbar, da das Material steifer ist. Insgesamt ein sehr stabiles, zähes Material, das ich sicher nicht das letzte Mal verwendet habe.

Soweit die ersten Tests.

Diese Woche sollten noch Filamentmuster diverser Nylonsorten eintrudeln. Bin gespannt

Was habt ihr für Erfahrungen mit Filamenten?

Grüße

Andi