Schlichtvorgang startet mit Schruppgeschwindigkeit

Schlichtvorgang startet mit Schruppgeschwindigkeit

Hallo Kollegen,

hier eine Problemstellung mit der Bitte um eure Meinung bzw. Hilfestellung!

Folgende Situation:

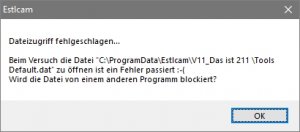

CAM ist Estlcam 11.120

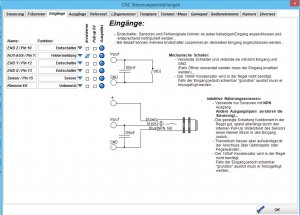

Maschinensteuerung Eding CNC

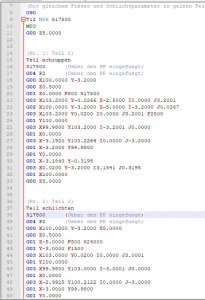

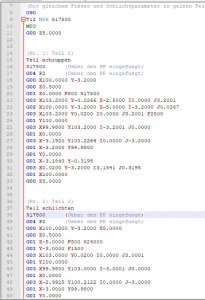

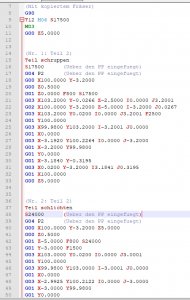

1. Außenkontur schruppen mit Spindeldrehzahl = 17.500 U/min und F = 2500 mm/min

anschließend mit gleichem Fräser (ohne Werkzeugwechsel)

2. Außenkontur schlichten mit Spindeldrehzahl = 24.000 U/min und F = 1500 mm/min

Es geht mir speziell um die Drehzahl. Andere Parameter dienen nur zur Vervollständigung!!

Estlcam erstellt den Code so, dass beim Schlichtvorgang der Fräser mit 17.500 U/mm Schruppdrehzahl) in's Material eintaucht

und dann erst die Spindeldrehzahl auf die angegebenen 24.000 U/min angehoben wird.

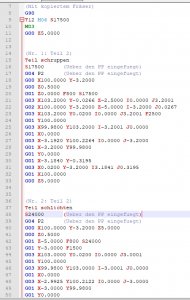

Die Schlichtparameter sind in der Werkzeugliste (gelbe Felder) eingetragen.

Den PP habe ich zu Test mal mit S und einem G04 P2 angepasst.

Das bringt leider nicht den gewünschten Erfolg, da der korrekte S-Wert zu Beginn den Schlichtvorgangs noch nicht gesetzt ist.

Hier der G-Code- In Zeile 42 wird die Spindeldrehzahl übergeben. Der Fräser befindet sich bereits im Material.

Die PP-Einträge sind entsprechend kommentiert.

Verwende ich für den Schlichtvorgang eine Kopie des Fräsers mit eingeklammertem Zusatz (schlichten) wird ebenfalls kein

WW ausgeführt und der S-Parameter gleich zu Beginn des Schlichtvorganges definiert Zeile 38

Damit funktioniert die Drehzahlanpassung rechtzeitig und kann auch per G04 P... beeinflusst werden.

Das kann aber nicht übliche Vorgehensweise sein, für jeden Fräser eine Kopie anzulegen nur um die Spindeldrehzahl rechtzeitig zu setzen.

Habe ich da einen Denkfehler oder etwas nicht berücksichtigt?

Danke schon mal vorab für eure Unterstützung!