Weiter geht es mit dem Rumpf

Weiter geht es mit dem Rumpf

Beim Höhenleitwerk werde ich neue Wege gehen - nicht zuletzt aufgrund der guten Hinweise hier. Ich denke nun über eine geteilte Variante nach. So liesse sich der Flieger leicht zerlegen und in einer "Zigarrenschachtel" transportieren.

Jetzt geht es erst einmal mit dem Rumpf weiter. Nächste Woche möchte ich mit dem Bau der Formen beginnen. Aus früheren Projekten konnte ich lernen, dass auch hier eine gute Vorbereitung wichtig ist. Damals noch mit Papier, Geodreieck und Dekupiersäge

Nachfolgend einige Bilder - nichts wirklich neues, aber der Bericht soll ja nachvollziehbar und vollständig sein.

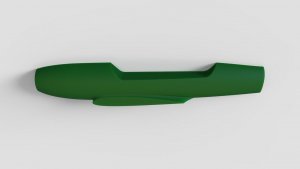

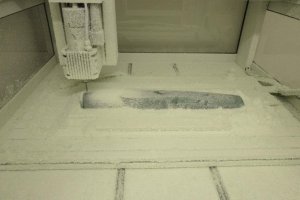

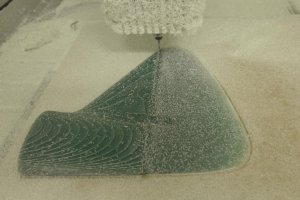

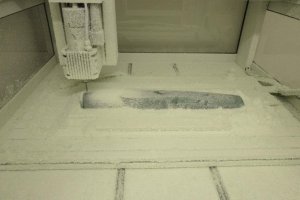

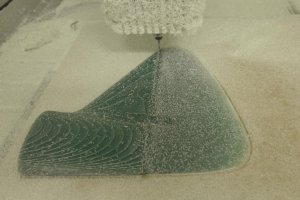

Bei meiner Fräsanlage beträgt der maximale Verfahrweg leider nur 650 mm. Deshalb habe ich den Rumpf aus zwei Hälften erstellt (genau genommen aus vier Teilen), diese anschliessend sehr genau positioniert und das PU Material mit Stabilit Express verklebt. Der Klebstoff härtet schnell aus, ist spaltüberbrückend und lässt sich gut schleifen.

Die Ausrichtung der Teile zueinander habe ich mit mehreren 3 mm Paßstiften realisiert, die in einem MDF Hilfsbrett fixiert wurden. Dazu haargenau passend, haben die PU Blöcke auf ihren Rückseiten ebenfalls Bohrungen.

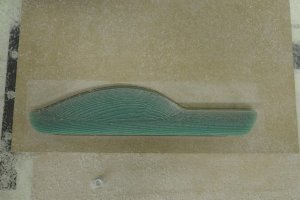

Gefräst, aber noch nicht verklebt.

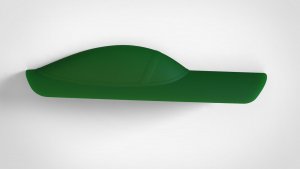

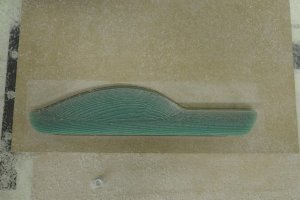

Ausgerichtet, verklebt und vorgeschliffen. Im Hintergrund die MDF Platte, mit der die Teile vor dem Verkleben ausgerichtet wurden

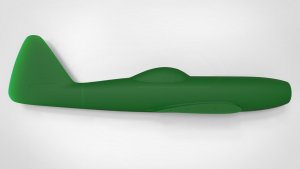

Der Rumpf und die Haube wurden bis Korn 2500'er Naßschleifpapier verschliffen. Die Haube, welche die Rumpföffnung verschliesst, ist ebenfalls zweigeteilt. Damit später die Übergänge vom Rumpf zur Haube genau fluchten, wurden diese untereinander mit 2

kleinen Stabilit Klebepunkten fixiert. Nach dem Polieren werden diese Klebestellen wieder gelöst, indem ich auf der Rückseite der Urmodelle diese mit einem Cutter trenne.

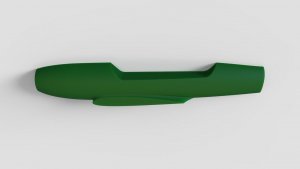

Damit die Profilanformung an den Kanten nicht rund geschliffen wird, habe ich zu deren Schutz das weiter oben gezeigte Wurzelprofil aus POM angesetzt. Im Bereich der Kabinenhaube sieht man noch Reste der schwarzen Kontrollfarbe, die noch weg geschliffen werden muss.

Verklebt und feingeschliffen bis zum 2500'er Papier ...

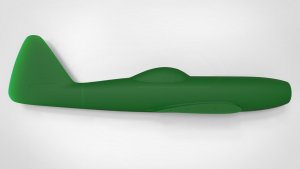

... und dann alles auf Hochglanz poliert. Die weisse Naht ist ein Rest der Polierpaste, die noch im Spalt zwischen Haube und Rumpf verblieben ist. Gegen das Licht sieht das Urmodell wie ein polierter Jadestein aus.

Links im Spiegelbild ist das Werkstattfenster, und bei der Profilanformung meine Kamera zu sehen. Nichts für fettige Finger

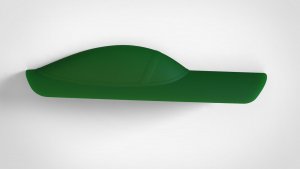

Und so stelle ich mir dann die Rumpfform vor. Sie besteht aus dem Formenharz & Laminat sowie vier Stützen. Vorne und im Bereich der Haube ist diese offen. Der Zugang beim Laminieren wird dadurch wesentlich erleichtert, und man spart sich später das Ausfräsen der Haubenöffnung am fertig laminierten Rumpf.

Die Begrenzung der späteren Form ensteht durch einen Hilfsrahmen an der Aussenseite.

Persönlich mag ich nicht das nachträgliche Besäumen bzw. das Abflexen der Formenränder. Es ist irgendwie kein gutes Gefühl, wenn man trotz Schutzmaske, Kittel und Handschuhe im GFK Staub steht. Wer das schon einmal gemacht hat, weiss auch, dass der GFK Staub pieckst und juckt ...

Werde weiterhin berichten.

Robert