Hallo Norbert, hallo Stefan,

Vielen Dank für eure Tipps.

Ich meinte nicht Aufliegeflächen sondern Anlageflächen zum gemeinsamen Ausrichten aller Teile in Längsrichtung.

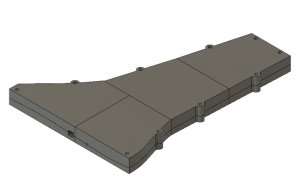

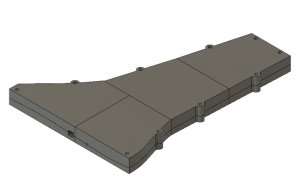

Ich habe mich nämlich sehr darüber gewundert, dass ihr bei der sehr viel größeren Fläche mit nur je 2 Passlöchern an den Enden auskommt. Für mich sehr erstaunlich, dass da kein Versatz entstanden ist. Das geht sicher nur, wenn man die Teile sehr präzise an einem Lineal ausrichtet. Da habt ihr äußerst sorgfältig und mit viel Überlegung gearbeitet. Einfach Spitze!

Bei meinem Modell geht das leider nicht. Da müssen Steckungen zum Fluchte der Teile helfen.

Wenn aber der Drucker nicht sehr genau rechtwinklig druckt, passt das Oberteil nicht zum Unterteil.

Wenigstens muss man darauf achten, die Teile immer in gleicher Richtung zu drucken.

Den dafür vorgesehenen Drucker werde ich überprüfen müssen. Von den Druckern, die ich bisher nachgemessen habe, war noch keiner ausreichend rechtwinklig. Kaum jemand benutz beim Aufbau einen Winkel…

Der Rand vorn und hinten ist jetzt 10 mm breit. Ein breiterer Rand würde die Druckzeiten noch einmal erhöhen, besonders bei den dicken Oberteilen.

Die Druckzeit, für das außen anschließende Oberteil beträgt bereits fast 18 Stunden, bei diesen Druckeinstellungen:

2 Perimeter je 0,5 mm

Layerhöhe 0,2 mm

15% Infill

Äußere Perimeter = 40 mm/s

Innere Perimeter = 60 mm/s

Infill = 80 mm/s

Bei 2,9er Filament macht das 53 m, das ergibt ca. 420 g

Bei 1,75er Filament sind es 133 m!

Wie breit sollte man den Rand an der Endleiste lassen, bevor man sie aufgehen lässt?

In welchem Winkel ungefähr?

Ist 10 mm Gesamtbreite vorn und hinten OK?

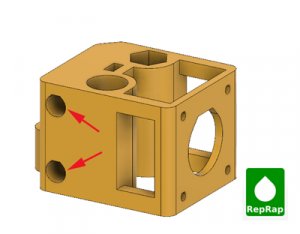

Es stimmt, horizontale Löcher sind nicht so genau wie vertikale Löcher. Gleichwohl habe ich die horizontal gedruckten Lochabstände (mit LH 0,3) in meinen beiden X-Ends (8 mm Führungswellen) so genau hinbekommen, dass der, an dem X- Motor gekoppelte, X-Wagen durch Eigengewicht, schon bei leichtem Neigen, bis zu den Anschlägen rutscht. Die Lager im X-Schlitten haben massive Presspassung, die können sich nicht anpassen.

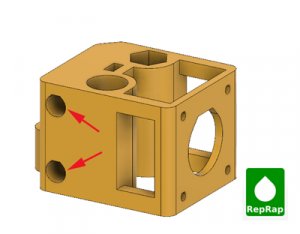

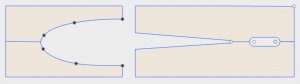

Die Methode für horizontale Löcher stammt noch aus den Anfängen des Druckens. Wie im RepRap Logo zu sehen, ließ man die Löcher nach oben unter 45° spitz auslaufen.

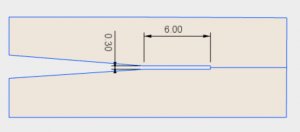

Ich hatte sie schon abgeflacht, so dass eine Brücke gedruckt wird. Man kommt aber gut mit 30° hin, bei LH 0,2 sowieso.

Am wichtigsten ist aber, dass die Bohrungen jeweils in derselben Layerhöhe beginnen, und das Bett und die erste LH nicht verändert wurden.

Bei meiner Form werde ich wohl zusätzliche Passlöcher brauchen.

Das könnte dann etwa so aussehen:

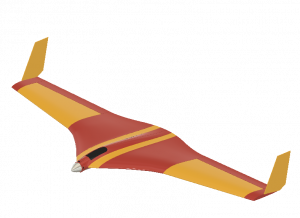

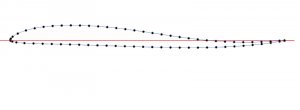

Und danke Norbert, dass du mir noch nebenbei „durchgesteckt“ hast, wie man die die Trennfuge durch die Profile legt. Auf dem Bild ist die Schlangenlinie an der Wurzel gut zu sehen.

, was ich jetzt nicht glaub.

, was ich jetzt nicht glaub.