Gast_69019

Gast

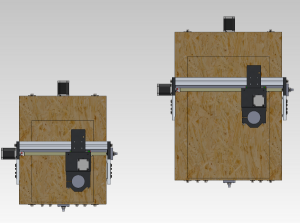

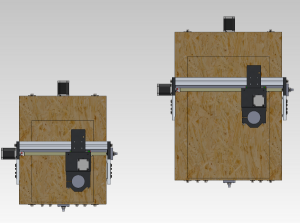

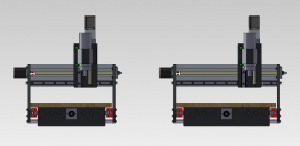

Weil eine Nachfrage kam, wie der Größenunterschied wäre hier 2 Vergleichsbilder (30x40 & 40x60cm Fräsfläche):

Die große Variante müsste noch ganz gut auf einen üblichen Bürotisch mit 80cm tiefe passen.

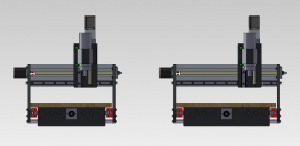

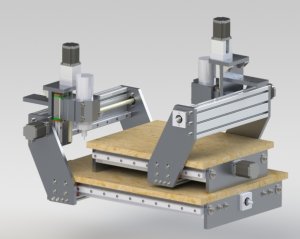

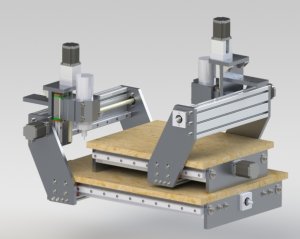

Gedacht ist sie für 65mm China-Spindeln und schwerpunktmässig Holz, GFK, CFK, Kunststoffe (...) Alu geht sicherlich auch, ist aber nicht vergleichbar mit der Leistung einer Fenja/Frieda beim Fräsen von Aluminium.

Eine Variante mit 40x100cm (ähnliche Größe wie KIM) müsste einen anderen Tisch bekommen, wäre dann aber auch nur eine Fingerübung...größer geht aber definitiv nicht.

Grüße

Andreas

Die große Variante müsste noch ganz gut auf einen üblichen Bürotisch mit 80cm tiefe passen.

Gedacht ist sie für 65mm China-Spindeln und schwerpunktmässig Holz, GFK, CFK, Kunststoffe (...) Alu geht sicherlich auch, ist aber nicht vergleichbar mit der Leistung einer Fenja/Frieda beim Fräsen von Aluminium.

Eine Variante mit 40x100cm (ähnliche Größe wie KIM) müsste einen anderen Tisch bekommen, wäre dann aber auch nur eine Fingerübung...größer geht aber definitiv nicht.

Grüße

Andreas