Es geht dahin...

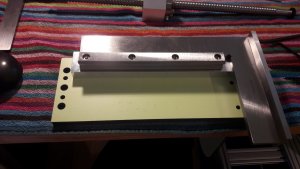

Gestern Abend war wieder Bastelstunde angesagt. Zuerst habe ich mit einer provisorischen Notlösung versucht, das Portal auf der linken und rechten Seite auf gleiche Höhe zu bringen. Wie weiter oben schon erwähnt, ist das bei meiner Konstruktion notwendig, da die Linearführungen am Tisch nicht exakt auf gleicher Höhe sitzen. Der Abstand zwischen Tisch und Portalbalken sollte exakt 185mm betragen. Bei der nächsten Maus, die ich bauen werde, werde ich dafür gleich zwei Stück 30x30 Aluprofile mit eben diesen 185mm mitbestellen. Der Preis dafür liegt bei etwa 3-4€, also verschmerzbar... Ich werde das bei meiner Maus auch nachholen, aber erst mit der nächsten größeren Bestellung. Wichtig dabei ist, dass der Portalbalken links und rechts die selbe Höhe hat. Es ist egal, ob das jetzt 184.5mm oder 185.4mm sind, solange nur der Abstand Tisch zu Portalbalken auf beiden Seiten identisch ist. Für meine

provisorische Notlösung habe ich einen Anschlagwinkel und einen Schleifstein verwendet. Eine zweite Person wäre hierbei hilfreich:

Der Vollständigkeit halber sei erwähnt, dass die Verwendung einer Hartgesteinplatte mit Messuhr, so wie etwa beim Aufbau der "Karla" durch KarlG beschrieben, natürlich deutlich besser ist!

Auch nicht vergessen sollte man auf das Ausrichten der Linearschienen am Portal. Ich habe dazu das Magnetstativ wie gewohnt auf einem Wagen montiert und die jeweils gegenüberliegende Schiene als Referenz genommen:

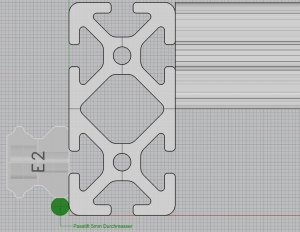

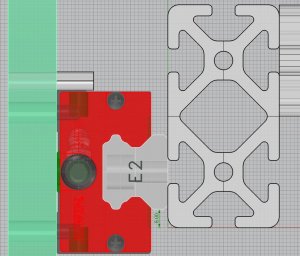

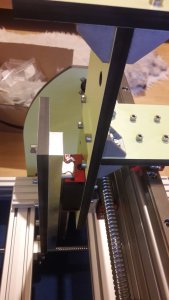

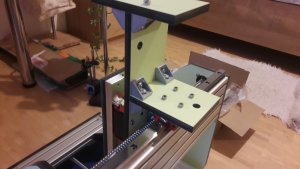

Im nächsten Schritt habe ich den Aufbau für die Z-Achse montiert und mit Anschlagwinkeln zum Tisch so gut wie möglich ausgerichtet. Mir ist letztens beim Zusammenschrauben schon aufgefallen, dass zwei Befestigungsschrauben für den Linearwagen der Z-Achse mit den Schrauben der KUS-Mutter kollidieren. Im CAD habe ich das schon geändert. Bei meiner Maus löse ich das durch die Verwendung anderer Schrauben:

Ein ähnliches Problem habe ich an der Z-Achse. Das Spindelmuttergehäuse der Z-Spindel schleift gerade so an den beiden Schraubköpfen der markierten M6-Schrauben. Momentan habe ich einfach die Beilagscheiben der beiden Schrauben entfernt. Das genügt schon. Beim nächsten Bau werde ich an dieser Stelle Schrauben nach DIN7984 nehmen. Bei diesen ist der Schraubenkopf bei M6 um etwa 2mm flacher. Das sollte dann auch mit Beilagscheiben passen:

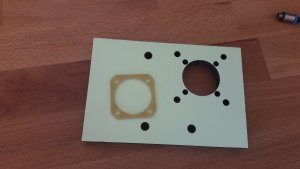

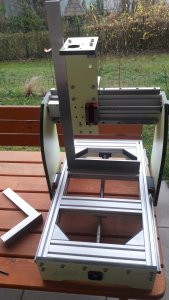

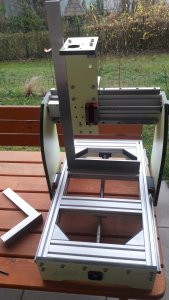

Um den Aufbau der Mechanik abschließen zu können, fehlt eigentlich nur noch der untere Portalverbinder. Diesen werde ich am Wochenende mit den 4 Bohrungen für die Befestigung des Spindelmutterngehäuses versehen und dann einbauen.

Zum Abschluss noch ein kurzes Video der fahrenden Z-Achse.

Auch hier habe ich im CAD die Bohrungen für die Gehäusemutter der KUS in der Fräsmotorplatte weiter nach unten gesetzt. In der aktuellen Variante verschenke ich 10mm Verfahrweg auf der Z-Achse.

Aktuell wiegt die Maus gute 25kg, was auch mehr ist, als ich erwartet hatte...

Liebe Grüße,

Mario