halbritter jet

User

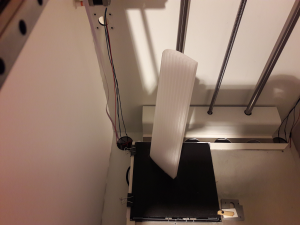

Dann fehlt da noch zur Montage das Seitenleitwerk ....

Gleiche Einstellungen wie Hauptrumpf

Gewicht 130 g

Höhe 267,59 mm

Laufzeit 12 Std

Kosten Material 5,13 €

Aufwand zur Formerstellung ausser Konstruktion und Übernahme Druckeinstellungen aus Hauptrumpf >>> keiner

Hier langweile ich Euch nicht mit so vielen Bildern, weil ich keine gemacht habe

Das Leitwerk ist innen auch hohl und hat eine Wandstärke von 5mm mit Wabe,

Stärke der Aussenhaut als auch der Innenhaut beträgt 1mm

Und dann das Spannendste an dem ganzen gedruckten Gedöns .... der Zusammenbau

Hier habe ich dann doch noch eine halbe Stunde für die Stifte und verklebung investieren müssen

Echt schweißtreibend

Sodalen, dann fehlen ja nur noch Seitenruder, Höhenleitwerk und Höhenruder ....

Aber geht noch einer

Was soll ich sagen, das passt ohne wenn und aber ....

(Mittlerweile ist der Rumpf mit Kreuzlaser vermessen ... kam auch raus dass es besser nicht geht "0 Verzug", alles bolzen gerade und im Winkel)

Da wurde es schon unheimlich!

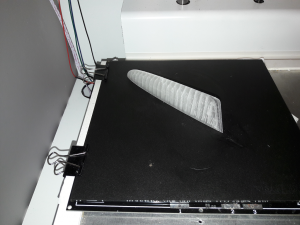

Gleiche Einstellungen wie Hauptrumpf

Gewicht 130 g

Höhe 267,59 mm

Laufzeit 12 Std

Kosten Material 5,13 €

Aufwand zur Formerstellung ausser Konstruktion und Übernahme Druckeinstellungen aus Hauptrumpf >>> keiner

Hier langweile ich Euch nicht mit so vielen Bildern, weil ich keine gemacht habe

Das Leitwerk ist innen auch hohl und hat eine Wandstärke von 5mm mit Wabe,

Stärke der Aussenhaut als auch der Innenhaut beträgt 1mm

Und dann das Spannendste an dem ganzen gedruckten Gedöns .... der Zusammenbau

Hier habe ich dann doch noch eine halbe Stunde für die Stifte und verklebung investieren müssen

Echt schweißtreibend

Sodalen, dann fehlen ja nur noch Seitenruder, Höhenleitwerk und Höhenruder ....

Aber geht noch einer

Was soll ich sagen, das passt ohne wenn und aber ....

(Mittlerweile ist der Rumpf mit Kreuzlaser vermessen ... kam auch raus dass es besser nicht geht "0 Verzug", alles bolzen gerade und im Winkel)

Da wurde es schon unheimlich!