Hi Peter...

Lass dich nicht verrückt machen

1. Damals ist man sowas mit flachstählen in zusammengeharzten messingtaschen geflogen...

2. Es wurde 12er Federstahl als Flächenverbinder in ner 1:3 Lo-100 mit 14kg verbaut (voll kunstflugtauglich)

3. Mal als gedankenanstoß.... im Orginal waren zu der Zeit 6-8mm Bolzen gängig und völlig ausreichend....

4. Du wirst ja wohl nicht so fliegen wollen wie es in Schwabmünschen auf der Seglermesse propagiert wird (1000m ablasser mit 5 gestoßenen rollen am ende).

Btw. Das mit dem Schwalbenschwanz ist aber sicher eine Sinnvolle verbesserung ;-)

Find es richtig klasse, was du hier baust ;-)

Und lese wieder gerne mit :-)

Beste Grüße

Max v.P.

Lass dich nicht verrückt machen

1. Damals ist man sowas mit flachstählen in zusammengeharzten messingtaschen geflogen...

2. Es wurde 12er Federstahl als Flächenverbinder in ner 1:3 Lo-100 mit 14kg verbaut (voll kunstflugtauglich)

3. Mal als gedankenanstoß.... im Orginal waren zu der Zeit 6-8mm Bolzen gängig und völlig ausreichend....

4. Du wirst ja wohl nicht so fliegen wollen wie es in Schwabmünschen auf der Seglermesse propagiert wird (1000m ablasser mit 5 gestoßenen rollen am ende).

Btw. Das mit dem Schwalbenschwanz ist aber sicher eine Sinnvolle verbesserung ;-)

Find es richtig klasse, was du hier baust ;-)

Und lese wieder gerne mit :-)

Beste Grüße

Max v.P.

Denn ich weiß schon ganz gut was ich tue... meistens

Denn ich weiß schon ganz gut was ich tue... meistens

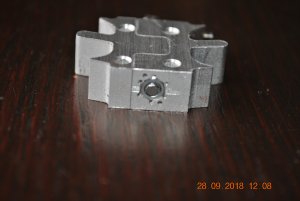

), Und da dachte ich mir, ich könnte doch versuchen ein Sechskantloch einzufräsen. Mit einem 2mm Fräser und 1mm Löchern in den Ecken ging das dann tatsächlich sehr gut.

), Und da dachte ich mir, ich könnte doch versuchen ein Sechskantloch einzufräsen. Mit einem 2mm Fräser und 1mm Löchern in den Ecken ging das dann tatsächlich sehr gut.