Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Diana 2 (SZD-56) (M 1:6 - 2,5 m SPW): Auslegung & Baubericht

- Ersteller EvilKnivel

- Erstellt am

Jackass1983

User

Hallo zusammen,

wie Christoph schon sagte, habe ich auch Fortschritte am Rumpf zu verkünden.

Er wurde in der Zwischenzeit lackiert.

Nicht nur aus der Ferne schaut das gut aus, sondern auch im Detail.

Und wenn man schon alle CAD Daten beisammen hat, kann man auch direkt eine ordentliche Trennebene erstellen!

Bald geht es weiter...

Mfg. Mark

wie Christoph schon sagte, habe ich auch Fortschritte am Rumpf zu verkünden.

Er wurde in der Zwischenzeit lackiert.

Nicht nur aus der Ferne schaut das gut aus, sondern auch im Detail.

Und wenn man schon alle CAD Daten beisammen hat, kann man auch direkt eine ordentliche Trennebene erstellen!

Bald geht es weiter...

Mfg. Mark

Jackass1983

User

Morgen zusammen,

Ich habe aus der Gruppe neue Bilder erhalten und habe die Ehre diese Verteilen zu dürfen.

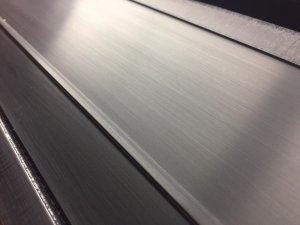

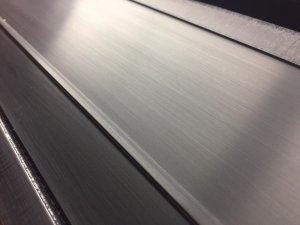

In den letzten Tagen ging es auch Fleißig an den Flächenformen weiter.

Das Fräsbild ist sicherlich nicht perfekt gewesen, sieht aber auf dem Bild in der Tat schlimmer aus als in Live.

Danach ging es ans Schleifen.

Und danach dann weiter ans polieren.

Das Endergebnis sieht aus der Ferne auf jedenfall schon einmal vielversprechend aus.

Ich bin gespannt es in Live zu sehen!

Wir werden berichten!

Mfg. Mark

Ich habe aus der Gruppe neue Bilder erhalten und habe die Ehre diese Verteilen zu dürfen.

In den letzten Tagen ging es auch Fleißig an den Flächenformen weiter.

Das Fräsbild ist sicherlich nicht perfekt gewesen, sieht aber auf dem Bild in der Tat schlimmer aus als in Live.

Danach ging es ans Schleifen.

Und danach dann weiter ans polieren.

Das Endergebnis sieht aus der Ferne auf jedenfall schon einmal vielversprechend aus.

Ich bin gespannt es in Live zu sehen!

Wir werden berichten!

Mfg. Mark

derdiedas

User

Neuer Zwischenstand...

Neuer Zwischenstand...

Morgen zusammen,

damit es nicht so aussieht als ob es hier nicht weiter gehen würde, hier mal der aktuelle Zwischenstand.

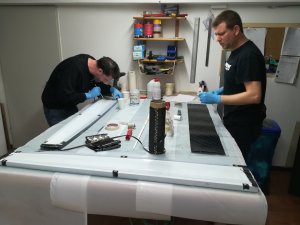

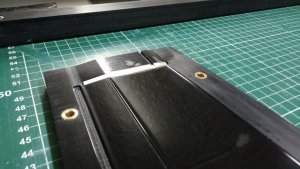

Nachdem uns Michael die Flügelformen fertig aufbereitet hat, (mega Oberfläche ) haben Christoph, Thomas und ich die schleif-polier-Schutzkanten auf der Trennebene entfernt.

) haben Christoph, Thomas und ich die schleif-polier-Schutzkanten auf der Trennebene entfernt.

(was für eine Arbeit ) aber das Ergebnis ist eine perfekt schließende Form.

) aber das Ergebnis ist eine perfekt schließende Form.

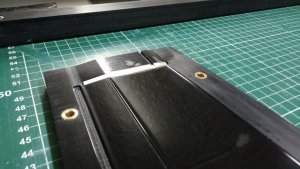

Thomas hat daraufhin die Aluminium Einleger für die Form gefräst und Christoph hat sie eingepasst.

Das Ergebnis kann sich sehen lassen.

Die ersten Testleitwerke mit Vollkern haben wir auch gebaut.

Die Maße vom Kern haben auf Anhieb gepasst und es zeichnet sich kaum etwas vom Gewebe oder Gurt auf der Oberfläche ab.

Leider sind die Leitwerksformen nicht so gut geworden und diese werden nun durch Jochen neu abgeformt.

Trotz alle dem kann sich das Gewicht und die Festigkeit durchaus sehen lassen.

SOOOO... was haben wir noch...

Jochen ist fleißig an der Rumpfform zugange und nebenbei weil es so ein Spassss macht wird der Haubenrahmen etc. fertig gemacht.

wird der Haubenrahmen etc. fertig gemacht.

Thomas fräst in der Zwischenzeit die Schablonen und alles an Zubehör und Kleinteilen.

Die Flügelformen haben glaube ich mittlerweile die 5te Schicht Wachs aufgetragen.

Wie Ihr sehen könnt, geht es immer weiter und weiter und weiter...

Schöne Grüße Florian

Neuer Zwischenstand...

Morgen zusammen,

damit es nicht so aussieht als ob es hier nicht weiter gehen würde, hier mal der aktuelle Zwischenstand.

Nachdem uns Michael die Flügelformen fertig aufbereitet hat, (mega Oberfläche

) haben Christoph, Thomas und ich die schleif-polier-Schutzkanten auf der Trennebene entfernt.

) haben Christoph, Thomas und ich die schleif-polier-Schutzkanten auf der Trennebene entfernt.(was für eine Arbeit

) aber das Ergebnis ist eine perfekt schließende Form.

) aber das Ergebnis ist eine perfekt schließende Form.Thomas hat daraufhin die Aluminium Einleger für die Form gefräst und Christoph hat sie eingepasst.

Das Ergebnis kann sich sehen lassen.

Die ersten Testleitwerke mit Vollkern haben wir auch gebaut.

Die Maße vom Kern haben auf Anhieb gepasst und es zeichnet sich kaum etwas vom Gewebe oder Gurt auf der Oberfläche ab.

Leider sind die Leitwerksformen nicht so gut geworden und diese werden nun durch Jochen neu abgeformt.

Trotz alle dem kann sich das Gewicht und die Festigkeit durchaus sehen lassen.

SOOOO... was haben wir noch...

Jochen ist fleißig an der Rumpfform zugange und nebenbei weil es so ein Spassss macht

wird der Haubenrahmen etc. fertig gemacht.

wird der Haubenrahmen etc. fertig gemacht.Thomas fräst in der Zwischenzeit die Schablonen und alles an Zubehör und Kleinteilen.

Die Flügelformen haben glaube ich mittlerweile die 5te Schicht Wachs aufgetragen.

Wie Ihr sehen könnt, geht es immer weiter und weiter und weiter...

Schöne Grüße Florian

Micha Chianti

User

Mahlzeit zusammen

Freut mich das die Oberfläche so gut geworden ist .

Ich bin auf den ersten Flügel echt mal gespannt

Bis die Tage mal!!!!

Freut mich das die Oberfläche so gut geworden ist .

Ich bin auf den ersten Flügel echt mal gespannt

Bis die Tage mal!!!!

derdiedas

User

... und weiter geht´s ...

... und weiter geht´s ...

Moin zusammen...

der nächste Schritt ist auch getan.

Die Formen sind für den ersten Flügel lackiert. Es war ein lustiger Abend bei Thomas in der "Lackiererei" .

.

Morgen werden Christoph und ich die Schablonen soweit fertig machen, Gewebe und Stützstoff schneiden und über den Bau philosophieren

Jochen ist fleißig an der Verbinderform und Rumpfform am basteln...

Wir halten euch auf dem laufenden.

Gruß Florian

... und weiter geht´s ...

Moin zusammen...

der nächste Schritt ist auch getan.

Die Formen sind für den ersten Flügel lackiert. Es war ein lustiger Abend bei Thomas in der "Lackiererei"

.

.

Morgen werden Christoph und ich die Schablonen soweit fertig machen, Gewebe und Stützstoff schneiden und über den Bau philosophieren

Jochen ist fleißig an der Verbinderform und Rumpfform am basteln...

Wir halten euch auf dem laufenden.

Gruß Florian

EvilKnivel

User

Vorbereitung laminieren...

Vorbereitung laminieren...

Moinsen!

Ursprünglich wollten wir ja den Flügel mit Vollkern bauen… Da aber die dafür vorgesehene Fräse noch nicht einsatzbereit ist haben wir uns entschlossen die Bauweise zu ändern. Woanders die Kerne fräsen zu lassen wollten wir nicht, da uns dann die Kosten zu hoch für dieses Projekt werden - die Werkzeuge um den Flügel von zwei Seiten zu bearbeiten sind schon sehr aufwendig.

Unser größter Sorgenpunkt - was die Statik des Flügels angeht - bleibt aber: Die Ruder. Die sind im Außenbereich so klein, dass bei klassischer Sandwichbauweise vom Stützstoff fast nichts mehr überbleibt. Hier macht ein Vollkern schon Sinn.

Also warum nicht eine „Mischbauweise“: Vorne klassisches Sandwitch und im Ruder Vollkern?!

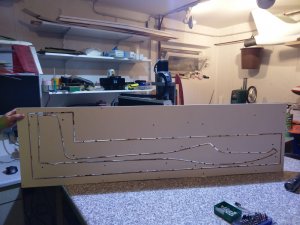

Um Kosten bei der Herstellung des Ruder-Kerns zu sparen hatte ich überlegt ob man nicht die Wölbung aus einer Seite des Ruders herausnimmt und auf die andere Seite addiert. So kann man das Ruder auf einer planen Fläche liegend in einem Arbeitsgang bearbeiten und spart die zweite Bearbeitungsrichtung (+drehen des Bauteils, +die aufwendige Negativ-Saugform). Da der Schaumkern nicht so dick ist wird beim Schließen der Form die Wölbung wieder richtig in den Kern gedrückt.

Im CAD habe ich die Oberseite zu einer Ebene geformt (Oberseite, damit es keinen Hinterschnitt beim Fräsen am Rudersteg gibt) und die Wölbung der originalen Oberseite zu der Ebene gemessen. Die maximale Abweichung sind nur im Zentelbereich. Das verformen/zurückwölben des Kerns in der Form sollte also funktionieren. Die Differenz der Wölbung zur Ebene wurde auf die Unterseite „addiert“ somit bleibt das Volumen/Querschnittfläche des Kerns gleich.

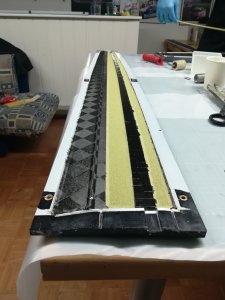

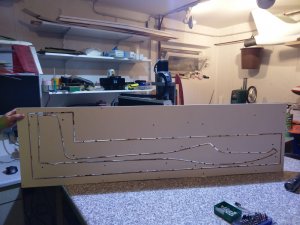

Christian hat uns bei der Umsetzung der Kerne in die Praxis geholfen. Hier das Saugbrett was bereits geplant ist:

Fräse bei der Arbeit:

Fertiger Ruderkern:

Material ist, wie beim HLW Kern, Cascell 30RS.

Das Gewebe ist auch schon zugeschnitten, sodass wir (hoffentlich) morgen Abend mit dem Laminieren starten können. Folgender Aufbau:

Bin gespannt ob/wie es klappt

Vorbereitung laminieren...

Moinsen!

Ursprünglich wollten wir ja den Flügel mit Vollkern bauen… Da aber die dafür vorgesehene Fräse noch nicht einsatzbereit ist haben wir uns entschlossen die Bauweise zu ändern. Woanders die Kerne fräsen zu lassen wollten wir nicht, da uns dann die Kosten zu hoch für dieses Projekt werden - die Werkzeuge um den Flügel von zwei Seiten zu bearbeiten sind schon sehr aufwendig.

Unser größter Sorgenpunkt - was die Statik des Flügels angeht - bleibt aber: Die Ruder. Die sind im Außenbereich so klein, dass bei klassischer Sandwichbauweise vom Stützstoff fast nichts mehr überbleibt. Hier macht ein Vollkern schon Sinn.

Also warum nicht eine „Mischbauweise“: Vorne klassisches Sandwitch und im Ruder Vollkern?!

Um Kosten bei der Herstellung des Ruder-Kerns zu sparen hatte ich überlegt ob man nicht die Wölbung aus einer Seite des Ruders herausnimmt und auf die andere Seite addiert. So kann man das Ruder auf einer planen Fläche liegend in einem Arbeitsgang bearbeiten und spart die zweite Bearbeitungsrichtung (+drehen des Bauteils, +die aufwendige Negativ-Saugform). Da der Schaumkern nicht so dick ist wird beim Schließen der Form die Wölbung wieder richtig in den Kern gedrückt.

Im CAD habe ich die Oberseite zu einer Ebene geformt (Oberseite, damit es keinen Hinterschnitt beim Fräsen am Rudersteg gibt) und die Wölbung der originalen Oberseite zu der Ebene gemessen. Die maximale Abweichung sind nur im Zentelbereich. Das verformen/zurückwölben des Kerns in der Form sollte also funktionieren. Die Differenz der Wölbung zur Ebene wurde auf die Unterseite „addiert“ somit bleibt das Volumen/Querschnittfläche des Kerns gleich.

Christian hat uns bei der Umsetzung der Kerne in die Praxis geholfen. Hier das Saugbrett was bereits geplant ist:

Fräse bei der Arbeit:

Fertiger Ruderkern:

Material ist, wie beim HLW Kern, Cascell 30RS.

Das Gewebe ist auch schon zugeschnitten, sodass wir (hoffentlich) morgen Abend mit dem Laminieren starten können. Folgender Aufbau:

- 60g/m² A-Spread (45°) über komplette Fläche (inkl. Ruder)

- 135 g/m² IMS65 UD als Holm (oben drei unten zwei Lagen)

- 1mm 51er Airex (nur in D-Box und von Holm bis vor Flügelabschlusssteg, fertig zugeschnitten und geschliffen)

- CW40 IMS Carbowave (45°) als Innenlage bis in den Stegbereich des Ruders (ab nächsten Flügel CW30, hatten wir aber imo nicht mehr da)

Bin gespannt ob/wie es klappt

swiftsoarer

User

Hallo, Topp Arbeit die ihr hier macht. Ich lese natürlich immer gespannt mit. Wie macht ihr den Holmsteg?

LG, Johannes

LG, Johannes

EvilKnivel

User

Hi,

Danke.

Holmsteg wird aus glas beschichtetem 3mm hochkant Balsa gefräst (beidseitig 70g).

Gruß Christoph

Danke.

Holmsteg wird aus glas beschichtetem 3mm hochkant Balsa gefräst (beidseitig 70g).

Gruß Christoph

Jackass1983

User

EvilKnivel

User

Hansjörg Rothfuß

User

Ist das Material zum Auffüllen der Rumpfform Poraver ?

Es sieht so aus, als ob nur eine Lage Kohle dazwischen ist.

Wäre es nicht besser, mindestens eine dünne Glaslage direkt auf das

Formenharz zu laminieren?

Jedenfalls werdet ihr wissen, was ihr tut. Das sieht alles super aus.

Und durch die Profilauslegung von Philip wird das Teil sicher auch super fliegen.....

Ich fürchte jedoch, mir und einigen Mitlesern wird am Ende etwas fehlen ...

- der Bestellknopf -

Gruß Hansjörg

Es sieht so aus, als ob nur eine Lage Kohle dazwischen ist.

Wäre es nicht besser, mindestens eine dünne Glaslage direkt auf das

Formenharz zu laminieren?

Jedenfalls werdet ihr wissen, was ihr tut. Das sieht alles super aus.

Und durch die Profilauslegung von Philip wird das Teil sicher auch super fliegen.....

Ich fürchte jedoch, mir und einigen Mitlesern wird am Ende etwas fehlen ...

- der Bestellknopf -

Gruß Hansjörg

crusher808

User

Moin

Leider gibts von mir zur Zeit wenig zu hören (Lesen), bin privat leider etwas zu sehr eingespannt.

Was die Rumpfform angeht, habe ich natürlich Glas drin liegen...

Da ich hier alleine baue, schaffe ich immer nur Bilder nach einem Bauabschnitt!

Freue mich aber das es einigen gefällt, unser „kleines“ Projekt ...

Gruß Jochen

Leider gibts von mir zur Zeit wenig zu hören (Lesen), bin privat leider etwas zu sehr eingespannt.

Was die Rumpfform angeht, habe ich natürlich Glas drin liegen...

Da ich hier alleine baue, schaffe ich immer nur Bilder nach einem Bauabschnitt!

Freue mich aber das es einigen gefällt, unser „kleines“ Projekt ...

Gruß Jochen

Jackass1983

User

Hallo zusammen,

hier ein kleiner kurzer Zwischenstand.

Ich fange mit dem Positiven an.

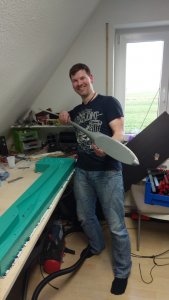

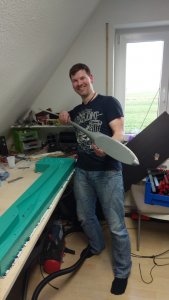

Gestern haben wir den Verbinder und die Fläche erfolgreich entformt.

Der Füllungsgrad des Verbinders muss nochmal angepasst werden, ist aber für den Prototypen ausreichend geworden.

Die Fläche ließ sich ganz ok entformen, man muss halt aufpassen weil alles sehr filigran ist.

Die Konstruktion mit der einteiligen-zweiteiligen Fläche ist aufgegangen.

Fläche ist aufgegangen.

Der Versuch mit dem neuen Harz war nicht so super, es zeigen sich Pinholes und Struktur des Gewebes in Deckschicht, somit gehen wir bei den nächsten Flächen wieder auf altbewährtes Material zurück.

Dagegen hat uns die Torsion dieses MEGADÜNNEN Flügels absolut überrascht, selbst das noch viel dünnere elendig lange Querruder (wenn als 1 Klappenflügel!) ist sicherlich Torsionsfest genug geworden.

Gestern haben wir dann schon die Ruder abgetrennt, geschliffen, das Scharnier mit der echt ge*len Dichtlippe erstellt und auch schon mit dem Servoeinbau begonnen.

Soviel zu den Positiven Punkten...

Jetzt der Negative...

Wir hatten leider ein völliges Desaster mit dem Rumpfurmodell und damit auch mit der Form.

Die aktuelle Vermutung ist, dass das Druck Filament mit dem Formharz Reagiert hat, man kann das Ergebnis eigentlich in die Tonne werfen...

Wir wollten aber versuchen mit einem ordentlichen Maß an Pfusch wenigstens einen Schlechten Rumpf daraus zu bekommen und einen Fliegenden Prototypen zu erstellen.

Jochen hat mit sehr viel Mühe alles gegeben irgendwie was aus der Form zu machen und darin einen Rumpf laminiert.

Ob das was geworden ist, sehen wir irgendwann spät heute.

Unser aberwitziger Plan ist es dieses Wochenende damit den Erstflug machen zu können!

Da wir also alle grade ziemlich am Hexen sind, kann es bis zur nächsten Antwort noch etwas dauern....

Bis dahin...

Mfg. Mark (#und die anderen!)

hier ein kleiner kurzer Zwischenstand.

Ich fange mit dem Positiven an.

Gestern haben wir den Verbinder und die Fläche erfolgreich entformt.

Der Füllungsgrad des Verbinders muss nochmal angepasst werden, ist aber für den Prototypen ausreichend geworden.

Die Fläche ließ sich ganz ok entformen, man muss halt aufpassen weil alles sehr filigran ist.

Die Konstruktion mit der einteiligen-zweiteiligen

Fläche ist aufgegangen.

Fläche ist aufgegangen.Der Versuch mit dem neuen Harz war nicht so super, es zeigen sich Pinholes und Struktur des Gewebes in Deckschicht, somit gehen wir bei den nächsten Flächen wieder auf altbewährtes Material zurück.

Dagegen hat uns die Torsion dieses MEGADÜNNEN Flügels absolut überrascht, selbst das noch viel dünnere elendig lange Querruder (wenn als 1 Klappenflügel!) ist sicherlich Torsionsfest genug geworden.

Gestern haben wir dann schon die Ruder abgetrennt, geschliffen, das Scharnier mit der echt ge*len Dichtlippe erstellt und auch schon mit dem Servoeinbau begonnen.

Soviel zu den Positiven Punkten...

Jetzt der Negative...

Wir hatten leider ein völliges Desaster mit dem Rumpfurmodell und damit auch mit der Form.

Die aktuelle Vermutung ist, dass das Druck Filament mit dem Formharz Reagiert hat, man kann das Ergebnis eigentlich in die Tonne werfen...

Wir wollten aber versuchen mit einem ordentlichen Maß an Pfusch wenigstens einen Schlechten Rumpf daraus zu bekommen und einen Fliegenden Prototypen zu erstellen.

Jochen hat mit sehr viel Mühe alles gegeben irgendwie was aus der Form zu machen und darin einen Rumpf laminiert.

Ob das was geworden ist, sehen wir irgendwann spät heute.

Unser aberwitziger Plan ist es dieses Wochenende damit den Erstflug machen zu können!

Da wir also alle grade ziemlich am Hexen sind, kann es bis zur nächsten Antwort noch etwas dauern....

Bis dahin...

Mfg. Mark (#und die anderen!)

Jackass1983

User

Nachdem Christoph und Flo (die beiden Mädchen!) sich grade über meine Vermutung mit der Chemischen Reaktion Lustig gemacht haben....

Es kann vielleicht auch an der Temperatur in der Form während des aushärten gelegen haben... (oder am Wetter, Chemtrails oder der Merkel!)

Das werden wir am Wochenende bei nem Bierchen am SBF besprechen!

Bis die Tage...

Mfg. Mark

Es kann vielleicht auch an der Temperatur in der Form während des aushärten gelegen haben... (oder am Wetter, Chemtrails oder der Merkel!)

Das werden wir am Wochenende bei nem Bierchen am SBF besprechen!

Bis die Tage...

Mfg. Mark

derdiedas

User

" Was für eine Woche"

" Was für eine Woche"

@Sebastian... Vielen Dank für die schönen Bilder...

Und Dank an alle die uns gestern mit Rat und Tat zur Seite gestanden haben.

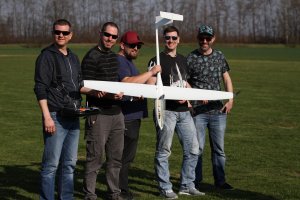

Wir haben es Tatsächlich geschafft...

Nach einigen Rückschlägen und viel Schlafmangel, ist die erste Diana dann doch noch zum SBF in Grevenbroich fertig geworden.

Wie zuvor schon erwähnt, hat es beim Abformen des Rumpf-Urmodell`s eine negative Reaktion ausgelöst durch Wärme gegeben.

Das Rumpfmodell samt Oberfläche hat sich dabei stark verzogen und abgelöst.

Dank Jochen seinem Ehrgeiz hat er es geschafft in einer Nacht und Nebelaktion einen funktionierenden Rumpf aus der Form zu bekommen.

Jochen du bist der geilste...

In der Zwischenzeit haben Christoph, Mark, Thomas und Ich mit dem Flächenbau weiter gemacht.

Dazu muss man folgendes Sagen...

Danke Christoph für die mehr als gelungene Konstruktion dieses soooo filigranen Flügel`s.

Der Plan ist mehr als aufgegangen.

Drucksteifigkeit und vor allem die Torsionssteifigkeit ist der Wahnsinn und hat unsere Vorstellung bei weitem übertroffen.

Gewicht... Gewicht... Gewicht...

schaut euch das Gewicht eines Flügels an...

schaut euch das Gewicht eines Flügels an...

Leider hat sich heraus gestellt, dass das Harz nicht das richtige ist um gute Oberflächen zu erzielen.

Wir werden daher wieder auf das altbewährte L285 zurück gehen.

Dann haben wir die Diana vor 2 Tagen in einer weiteren Nachtschicht quasi zusammen getackert...

Das Ergebnis ist einfach super...

Wie man sehen konnte, hatten wir dann gestern den Erstflug mit 750g Abfluggewicht.

Nach ein zwei würfen haben wir sie direkt an den Schlepper gehangen.

Nach ein wenig Trimmen lief Sie dann auch schön geradeaus.

Wir hatten ein wenig Ärger mit einem Querruderservo und der Rückstellgenauigkeit des HLW Bowdenzug.

Mit etwas trickserei vor Ort konnten wir dann aber noch einige Flüge machen.

Sie fühlt sich in der Luft so an als wäre sie "doppelt" so groß.

Die Gleitleistung ist sehr gut.

Bei hohem Tempo merkt man Natürlich, dass man mit dem geringen Gewicht der Physik ausgeliefert ist

Bei normaler Geschwindigkeit läuft sie sehr schön, lang und weit.

Wir haben auch noch versuche mit Ballast gemacht.

Mit 1,2Kg Abfluggewicht fliegt sie immer noch unkritisch aber die Energie steigt deutlich so wir der Durchzug.

Wir werden uns in den nächsten Tagen zusammen setzen und die Anderungen und nächsten Schritte besprechen.

Sobald es etwas neues gibt, Berichten wir natürlich.

Gruß Florian.

" Was für eine Woche"

@Sebastian... Vielen Dank für die schönen Bilder...

Und Dank an alle die uns gestern mit Rat und Tat zur Seite gestanden haben.

Wir haben es Tatsächlich geschafft...

Nach einigen Rückschlägen und viel Schlafmangel, ist die erste Diana dann doch noch zum SBF in Grevenbroich fertig geworden.

Wie zuvor schon erwähnt, hat es beim Abformen des Rumpf-Urmodell`s eine negative Reaktion ausgelöst durch Wärme gegeben.

Das Rumpfmodell samt Oberfläche hat sich dabei stark verzogen und abgelöst.

Dank Jochen seinem Ehrgeiz hat er es geschafft in einer Nacht und Nebelaktion einen funktionierenden Rumpf aus der Form zu bekommen.

Jochen du bist der geilste...

In der Zwischenzeit haben Christoph, Mark, Thomas und Ich mit dem Flächenbau weiter gemacht.

Dazu muss man folgendes Sagen...

Danke Christoph für die mehr als gelungene Konstruktion dieses soooo filigranen Flügel`s.

Der Plan ist mehr als aufgegangen.

Drucksteifigkeit und vor allem die Torsionssteifigkeit ist der Wahnsinn und hat unsere Vorstellung bei weitem übertroffen.

Gewicht... Gewicht... Gewicht...

schaut euch das Gewicht eines Flügels an...

schaut euch das Gewicht eines Flügels an...Leider hat sich heraus gestellt, dass das Harz nicht das richtige ist um gute Oberflächen zu erzielen.

Wir werden daher wieder auf das altbewährte L285 zurück gehen.

Dann haben wir die Diana vor 2 Tagen in einer weiteren Nachtschicht quasi zusammen getackert...

Das Ergebnis ist einfach super...

Wie man sehen konnte, hatten wir dann gestern den Erstflug mit 750g Abfluggewicht.

Nach ein zwei würfen haben wir sie direkt an den Schlepper gehangen.

Nach ein wenig Trimmen lief Sie dann auch schön geradeaus.

Wir hatten ein wenig Ärger mit einem Querruderservo und der Rückstellgenauigkeit des HLW Bowdenzug.

Mit etwas trickserei vor Ort konnten wir dann aber noch einige Flüge machen.

Sie fühlt sich in der Luft so an als wäre sie "doppelt" so groß.

Die Gleitleistung ist sehr gut.

Bei hohem Tempo merkt man Natürlich, dass man mit dem geringen Gewicht der Physik ausgeliefert ist

Bei normaler Geschwindigkeit läuft sie sehr schön, lang und weit.

Wir haben auch noch versuche mit Ballast gemacht.

Mit 1,2Kg Abfluggewicht fliegt sie immer noch unkritisch aber die Energie steigt deutlich so wir der Durchzug.

Wir werden uns in den nächsten Tagen zusammen setzen und die Anderungen und nächsten Schritte besprechen.

Sobald es etwas neues gibt, Berichten wir natürlich.

Gruß Florian.