PeterKa

User

Danke Euch, das mit dem Eloxieren trifft auf Gegenliebe bei mir, ich werde das dann auch für das Gehäuse machen (ohne Lagersitze und Lauffläche versteht sich).

Heute habe ich die zweite Kurbelwelle fertig gedreht. Nebeneinandergelegt kann man meine Drehfortschritte im Laufe der Bearbeitung genau sehen. Hinten links, das war der erste Gang, dann langsam in der Runde Es geht sicher noch viel besser, aber erstens brauche ich es nicht, und zweitens kann ich es nicht

Es geht sicher noch viel besser, aber erstens brauche ich es nicht, und zweitens kann ich es nicht

Der Ansatz an der ersten Welle war ein Konstruktionsfehler gewesen, ich werde ihn da auch noch abdrehen damit die Wellen gleich sind. Er soll den Abstand zum vorderen Kugellager definieren. Aber er kollidiert mit der Längsbohrung durch den Exzenter. Hier hakt dann der Bohrer und alles bähhh. Daher wurde er aus der Konstruktion verbannt. Die Längsbohrung ist unverzichtbar, damit sich die Welle beim doch recht harten Abdrehen des Exzenters nicht verdreht, und damit ich die Welle jederzeit wieder exakt und reproduzierbar in die Hülse einschieben lässt, für was auch immer, da passiert ganz sicher etwas irgendwann

Die Wellen kommen jetzt in die Endbearbeitung. Zuerst werden sie auf die richtige Länge abgelängt, (ca. 10mm auf jeder Seite fallen weg), dann werden die Enden fertig bearbeitet (Arretierung des Masseausgleichs, Querloch und ein paar Kleinigkeiten).

Dann folgt die abschließende Bearbeitung: das M8x1mm Feingewinde für die Propellermutter. Ich hatte das schon mal auf meiner Drehbank geübt, es ging leidlich. Sollte es nicht klappen, kann ich mir jederzeit einen Feingewindeschneider besorgen, aber erstmal will ichs probieren.

PeterKa

Heute habe ich die zweite Kurbelwelle fertig gedreht. Nebeneinandergelegt kann man meine Drehfortschritte im Laufe der Bearbeitung genau sehen. Hinten links, das war der erste Gang, dann langsam in der Runde

Es geht sicher noch viel besser, aber erstens brauche ich es nicht, und zweitens kann ich es nicht

Es geht sicher noch viel besser, aber erstens brauche ich es nicht, und zweitens kann ich es nicht

Der Ansatz an der ersten Welle war ein Konstruktionsfehler gewesen, ich werde ihn da auch noch abdrehen damit die Wellen gleich sind. Er soll den Abstand zum vorderen Kugellager definieren. Aber er kollidiert mit der Längsbohrung durch den Exzenter. Hier hakt dann der Bohrer und alles bähhh. Daher wurde er aus der Konstruktion verbannt. Die Längsbohrung ist unverzichtbar, damit sich die Welle beim doch recht harten Abdrehen des Exzenters nicht verdreht, und damit ich die Welle jederzeit wieder exakt und reproduzierbar in die Hülse einschieben lässt, für was auch immer, da passiert ganz sicher etwas irgendwann

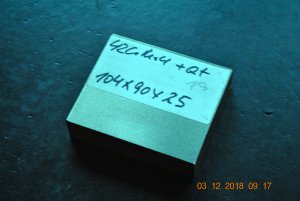

Die Wellen kommen jetzt in die Endbearbeitung. Zuerst werden sie auf die richtige Länge abgelängt, (ca. 10mm auf jeder Seite fallen weg), dann werden die Enden fertig bearbeitet (Arretierung des Masseausgleichs, Querloch und ein paar Kleinigkeiten).

Dann folgt die abschließende Bearbeitung: das M8x1mm Feingewinde für die Propellermutter. Ich hatte das schon mal auf meiner Drehbank geübt, es ging leidlich. Sollte es nicht klappen, kann ich mir jederzeit einen Feingewindeschneider besorgen, aber erstmal will ichs probieren.

PeterKa

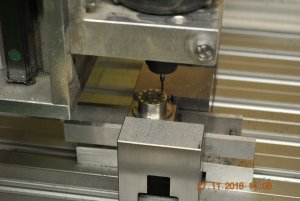

Merke: Alu und Stahl sind bei der Wahl des Fräsers absolut nicht kompatibel...

Merke: Alu und Stahl sind bei der Wahl des Fräsers absolut nicht kompatibel...