Es gab eine Zwangspause... Ich muß es ohne Bilder beschreiben, seht es mir nach. Und es ist mir wichtig, daß Ihr wisst, was schief läuft und warum, jedenfalls wenn Ihr diesen Thread verfolgt.

*seufz*

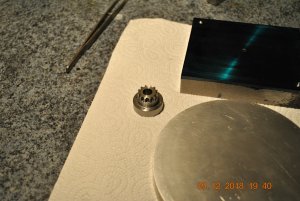

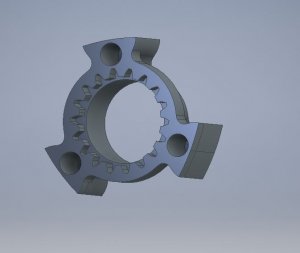

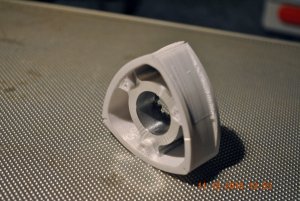

Also ich habe das neue Zahnrad auf die Exzenterwelle geschoben, saugend.... toll, aber hmmm seltsam... da eiert doch was.. Schnell weggelegt, denn das konnte ja nur ein Beobachtungsfehler sein.

Aber nein, beide Zahnräder zeigten dasselbe Symptom, maßgenau. Da sie mit jeweils neu eingestellter Fräse gemacht waren, musste es sich um einen systematischen Fehler handeln, nicht irgendeine Schlamperei.

Nach genauer Vermessung kam heraus, daß die Zahnradfräsung in der einen Richtung 0,41 mm und in der anderen 0,2mm aus der Mitte war. Schrott...

Ich habe einen ganzen Tag gebraucht, das zu verarbeiten und mir einen Plan zu machen, woran es gelegen hatte und was ich im Zweifel dagegen tun könnte.

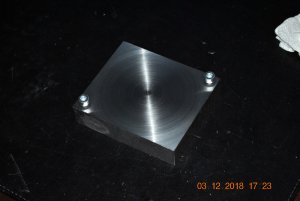

Dann bin ich die Arbeitsschritte einzeln duchgegangen und habe nach jedem mit Hilfe einer genau geriebenen Zentralbohrung die Maßhaltigkeit überprüft.

Und sieh da, nach dem Nullen positionierte sich der Fräser um genau die Were versetzt, die ich am fertigen Teil vermessen hatte.

Damit war klar, daß meine Mittenmessung fehlerhaft war, aber warum.

Nun, es gab bisher höhere Gesetze, die besagen... Auf einer guten Fräse ist x=0, y=y und z=z.... Habe ich nie infrage gestellt...

Aber es musste da was nicht stimmen.. und richtig... Die Z-Achse war schief und zwar sehr deutlich. Normalerweise ist das nicht von unendlicher Bedeutung, aber in meinem Fall war es eine Katastrophe welche das ganze Projekt gefährden konnte.

Ich habe dann mehere Stunden an der Fräse gemessen und eingestellt. Der y-Fehler kam daher, daß die Portalwangen unter Spannung standen. Nach dem Lösen der Schrauben ging ein richtiger Ruck durch die Fräse, und y war wieder ok.

Z war schwieriger, da ich nicht auf den Trichter kam was die genaue Ursache war. Letztlich war es den Toleranzen von Verschraubungen geschuldet. Nachdem ich die richtigen Schrauben entspannt hatte, konnte ich endlich auch Z einigermaßen justieren. Aber ganuer als 5 Hunderstel auf 5cm Verfahrweg bin ich nicht gekommen. Ich war damit dann zufrieden, denn alle Schrauberei half am Ende nicht wirklich, die Maschine ist dafür nicht ausgelegt.

Wie war es dazu gekommen? Ich gehe davon aus, daß die Maschnine gestimmt hat, als ich sie gekauft habe. Nun ja es gab mindestens einen schweren Unfall, als sich ein 8mm Fräser im Futter gelöst hatte und letztlich ins Bett fuhr. Das wird soviel Spannung erzeugt haben, daß sich alles verzogen hatte.

Ich gehe jetzt anders vor, daß die Ungenauigkeit der Z-Achse nicht mehr so schlimme Auswirkungen hat... Das Maschinchen fräst wieder, und da ist auch wieder Hoffnung.

PeterKa

Polieren ist klar... Aber mich stören die Riefen beim Entstehen, und ich weiß eigentlich nicht genau wo die herkommen, insbesondere beim Planziehen. Es muß damit zu tun haben, daß der Schnittwinkel umso schräger wird, je weiter ich nach innen fortschreite. Es gibt immer einen definierten Radius, an dem die Riefen entstehen ohne daß ich etwas machen kann außer an der Drehzahl zu spielen. Ich habe schon überlegt, ob hier nicht auch der Schneidestahl etwas tiefer angesetzt werden sollte, so wie beim Längsdrehen, aber ich schaffe es bisher nur, das Ergebnis zu verbessern, ohne die gewünschte Perfektion jemals erreichen zu können. Da alle Anderen das locker schaffen, bin ich auf diesem Fuß ein wenig mit mir verschnupft.

Polieren ist klar... Aber mich stören die Riefen beim Entstehen, und ich weiß eigentlich nicht genau wo die herkommen, insbesondere beim Planziehen. Es muß damit zu tun haben, daß der Schnittwinkel umso schräger wird, je weiter ich nach innen fortschreite. Es gibt immer einen definierten Radius, an dem die Riefen entstehen ohne daß ich etwas machen kann außer an der Drehzahl zu spielen. Ich habe schon überlegt, ob hier nicht auch der Schneidestahl etwas tiefer angesetzt werden sollte, so wie beim Längsdrehen, aber ich schaffe es bisher nur, das Ergebnis zu verbessern, ohne die gewünschte Perfektion jemals erreichen zu können. Da alle Anderen das locker schaffen, bin ich auf diesem Fuß ein wenig mit mir verschnupft.

und meine Sturheit wenn ich mich irgendwie hintergangen fühle... in diesem Fall von der Fräse

und meine Sturheit wenn ich mich irgendwie hintergangen fühle... in diesem Fall von der Fräse