Erste Leitwerksormenhälfte

Erste Leitwerksormenhälfte

Hallo,

Es hat jetzt einige Zeit gedauert, aber ich war nicht untätig. Nachdem das Urmodell einigermaßen in Ordnung war, habe ich mit dem Bau der ersten Formenhälfte begonnen.

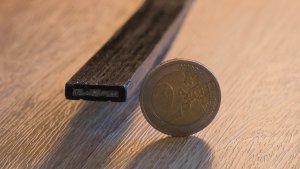

Es ist zugegebenermaßen etwas unkonventionell, hat aber erstaunlich gut funktioniert. Hier das Gerüst für die erste Hälfte:

Auf der Unterseite ist das Urmodell mit blauer Modelliermasse befestigt, dann das ganze noch mit Heißkleber fixiert. Auf keinen Fall Heißkleber auf das Urmodell, eignet sich super um den Lack abzubekommen! (Erfahrungswert)

Das ganze "Außenrum" ist eine KapaColor Leichtstoffplatte, eine Art Karton mit Schaumkern. Der äußere Karton wurde angeritzt, sodass sich das ganze sehr gut um die Radien biegen lässt.

Natürlich sieht man die Knicke dann leicht an der Formenaußenkante, ist aber meiner Meinung nach vernachlässigbar und das ganze ist sehr einfach und schnell umzusetzen.

Durch den Kern haben die Platten immernoch eine ausreichende Stabilität. Da der Karton Trennwachs nur aufsaugt und trotz mehreren Schichten keine wirkliche Trennwirkung da ist,

habe ich mein Lieblingstrennmittel benutzt: Tesa. Einfach ein Streifen auf der Innenseite aufgeklebt und man hat keine Probleme. Die Trennebene besteht wieder aus MDF.

Das Urmodell selber wurde vor dem einpassen in die Trennebene 8 Mal mit W70 behandelt, danach noch 6 Mal. Auf jeden Fall das ganze Urmodell wachsen, nicht nur die Oberseite!

Das ist ebenfalls eine super Methode, um den Lack vom Urmodell zu bekommen...

Dann kam noch eine Schicht PVA drüber, keine Ahnung ob das was bringt, aber es beruhigt immer ein bisschen

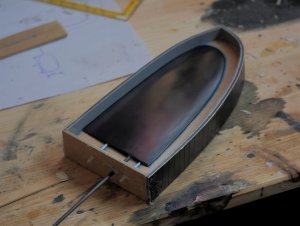

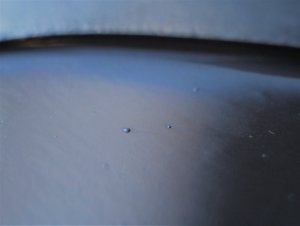

Wenn das PVA trocken ist, kommt das Formenharz drauf. 20-30 Minuten angelieren lassen und dann Baumwollflocken drauf, damit später das Gewebe sofort hält. Das ganze sah dann so aus:

Das Laminieren habe ich nicht dokumentiert, sah aber auch nicht so schön aus

Um die Ecken einigermaßen fest zu bekommen, sind dort Rovings eingelegt. So lässt sich auch das Gewebe besser einlegen.

Als erste Lage kamen 2 Schichten 50g GFK damit sich das Gewebe nicht durchzeichnet. Darüber 4-5 Lagen 110g GFK Köper, weil es sich gut verarbeiten und drapieren lässt.

Danach.. naja ca. 20 Schichten 320g GFK Köper, die glichen aber eher einem Flickenteppich und hatten kein wirkliches System. Ich denke aber nicht, dass sich die Form irgendwann verzieht...

Um den restlichen Hohlraum zu füllen, kamen einige Depron schnipsel rein und ordentlich mit Thixotropiermittel eingedicktes Harz.

Zum Schluss wurden die über den Formenrand überstehenden Gewebe nach innen geklappt und eine MDF-Platte draufgepresst, sodass sich ein guter Abschluss ergibt.

Mir gefällt das so, da die Form später leichter mit Schraubzwingen verpresst werden kann.

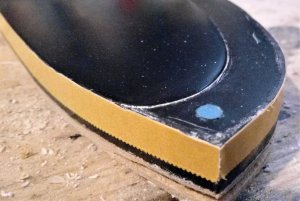

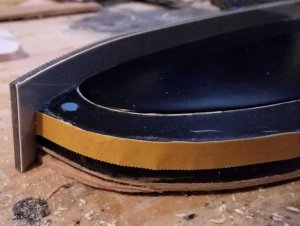

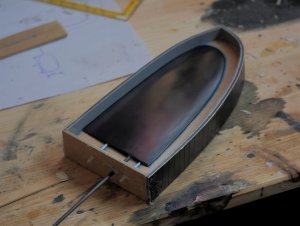

Nach dem Entformen sah das ganze dann so aus (leider nur Handybild):