Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

CARF YAK 55 SP 3.3m 40% `Wenn ein Flieger aus 2005 seinen Erstflug 2018 erlebt!´

- Ersteller Wigens Z-250

- Erstellt am

-

- Schlagworte

- carf hitec 7990 yak 55 yak 55sp zdz 180

Mathias Andress

User

einstellbare EWD

einstellbare EWD

Sehr interessant, hättest du davon ein Detailbild? In der Anleitung und in einer Stichwortsuche habe ich nichts gefunden.

Grüße

Mathias

einstellbare EWD

"Dadurch, dass der vordere Verdrehstift im Rumpf einstellbar gelagert ist, kann jederzeit die EWD eingestellt werden. Das kennt man sonst nur von F3A Fliegern. Finde ich top!"

Sehr interessant, hättest du davon ein Detailbild? In der Anleitung und in einer Stichwortsuche habe ich nichts gefunden.

Grüße

Mathias

Wigens Z-250

User

Frage & Antwort

Frage & Antwort

Hallo Zusammen,

Super, dass euch meine Bauausführung gefällt!

@Matthias Andress: Bei der 3,3m YAK 55SP ist die EWD der Tragflächen und die EWD des Höhenleitwerks jederzeit einstellbar. Wie das bei den Tragflächen gemacht wird, kommt in dem entsprechendem Kapitel.

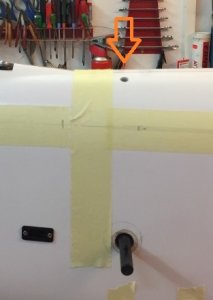

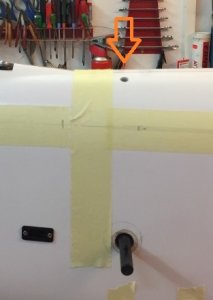

Bei dem Höhenleitwerk kann ich es dir hier von außen zeigen und kurz erklären:

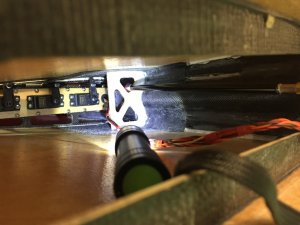

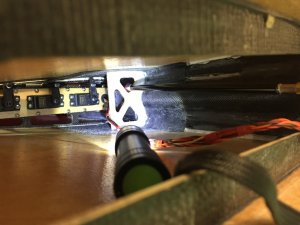

Der Verdrehstift bei den Höhenleitwerken ist nicht wie üblich ein Bolzen am Leitwerk, sondern genau umgekehrt wie üblich aufgebaut. Das heißt im Ruder ist eine Hülse und im Rumpf ist der Bolzen. Dieser Bolzen ist ein 10mm Kohlefaser Vollmaterial. Damit die EWD eingestellt werden kann, wurde dieser Bolzen nicht festgeklebt sondern ist "freischwebend" in einem größeren Rohr verbaut. Der Bolzen selbst hat innerhalb des Rumpfes zwei M4 Bohrungen in vertikaler Richtung. Durch diese Gewinde führen zwei Schrauben, welche durch zwei kleine Löcher unten am Rumpf gedreht werden können:

Dreht man an diesen Schrauben "wandert" der Bolzen nach oben oder nach unten und somit verändert sich der Einstellwinkel. Gleichzeitig wird der Bolzen noch als zweiter Fixierpunkt für die Leitwerksmontage genutzt. Dadurch wackelt und klappert gar nichts mehr!

Ich hoffe deine Frage ist damit beantwortet. Falls nicht, dann das Ganze dieses Jahr einfach mal auf einem Flugtag besichtigen.

Grüße Daniel

Frage & Antwort

Hallo Zusammen,

Super, dass euch meine Bauausführung gefällt!

@Matthias Andress: Bei der 3,3m YAK 55SP ist die EWD der Tragflächen und die EWD des Höhenleitwerks jederzeit einstellbar. Wie das bei den Tragflächen gemacht wird, kommt in dem entsprechendem Kapitel.

Bei dem Höhenleitwerk kann ich es dir hier von außen zeigen und kurz erklären:

Der Verdrehstift bei den Höhenleitwerken ist nicht wie üblich ein Bolzen am Leitwerk, sondern genau umgekehrt wie üblich aufgebaut. Das heißt im Ruder ist eine Hülse und im Rumpf ist der Bolzen. Dieser Bolzen ist ein 10mm Kohlefaser Vollmaterial. Damit die EWD eingestellt werden kann, wurde dieser Bolzen nicht festgeklebt sondern ist "freischwebend" in einem größeren Rohr verbaut. Der Bolzen selbst hat innerhalb des Rumpfes zwei M4 Bohrungen in vertikaler Richtung. Durch diese Gewinde führen zwei Schrauben, welche durch zwei kleine Löcher unten am Rumpf gedreht werden können:

Dreht man an diesen Schrauben "wandert" der Bolzen nach oben oder nach unten und somit verändert sich der Einstellwinkel. Gleichzeitig wird der Bolzen noch als zweiter Fixierpunkt für die Leitwerksmontage genutzt. Dadurch wackelt und klappert gar nichts mehr!

Ich hoffe deine Frage ist damit beantwortet. Falls nicht, dann das Ganze dieses Jahr einfach mal auf einem Flugtag besichtigen.

Grüße Daniel

Wigens Z-250

User

5.1 Steckungshülsen Herstellung

5.1 Steckungshülsen Herstellung

Hallo Zusammen,

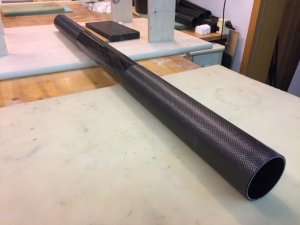

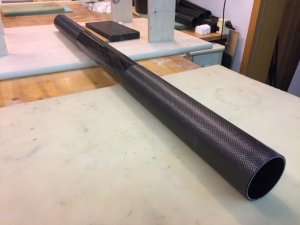

als Zwischenkapitel beschreib ich hier, wie für den Steckungsumbau die Steckungshülsen hergestellt wurden. Bei dem Umbau kommt, wie oben erwähnt, ein 25mm Kohlerohr für das Höhenleitwerk und ein 60mm Kohlerohr für die Tragflächen zum Einsatz:

Da für eine Steckung ein gewisses Spiel in Rängsrichtung notwendig ist, müssen die Hülsen länger als das Rohr sein. Dazu werden die Rohre mit Tesa um 1cm auf jeder Seite verlängert und anschließend eingewachst:

Dann wird Glasgewebe (zwischen 50gm² - 100g/m²) doppelt um die Rohre laminiert:

immer Stück für Stück die Glasseide aufwickeln und mit Harz festrollen:

Dann schön aushärten lassen:

Wenn alles fest ist, das Steckungsrohr vorsichtig in Längsrichtung schlitzen:

und mit einem Hilfswerkzeug von dem Steckungsrohr "schälen":

Ist die Hülse entformt, kommt auf das Steckungsrohr Klebeband in der Dicke, wie das spätere "Steckungsspiel" sein soll. In dem Fall der 60mm Steckung genau ein Streifen Paketklebeband (Durchsichtig):

Die Hülse wieder auffädeln und alle 10cm heften:

Dann den Schlitz mit Glasseide verschließen und anschleifen:

Nun wird die eigentliche Hülse laminiert. Dazu wird ähnlich der ersten Schicht das Rohr doppelt mit 160g/m² Kohlefaser umwickeln:

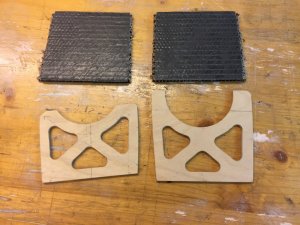

Also Kohelfaser zuschneiden:

Für den Wickelansatz angedicktes Harz verwenden, damit nichts rutscht:

und aufwickeln:

wieder Stück für Stück und festrollen:

aushärten lassen:

Ist alles hart, lässt sich die Hülse recht straff von dem Rohr ziehen. Entfernt man dann das "Spielklebeband" auf dem Steckungsrohr, läuft es einwandfrei!

124g wiegen 102cm 60mm Steckungshülse:

Und 63g wiegt das gleiche in der 25mm Version:

Fertig ist das Steckungssystem Marke Eigenbau:

Grüße Daniel

5.1 Steckungshülsen Herstellung

Hallo Zusammen,

als Zwischenkapitel beschreib ich hier, wie für den Steckungsumbau die Steckungshülsen hergestellt wurden. Bei dem Umbau kommt, wie oben erwähnt, ein 25mm Kohlerohr für das Höhenleitwerk und ein 60mm Kohlerohr für die Tragflächen zum Einsatz:

Da für eine Steckung ein gewisses Spiel in Rängsrichtung notwendig ist, müssen die Hülsen länger als das Rohr sein. Dazu werden die Rohre mit Tesa um 1cm auf jeder Seite verlängert und anschließend eingewachst:

Dann wird Glasgewebe (zwischen 50gm² - 100g/m²) doppelt um die Rohre laminiert:

immer Stück für Stück die Glasseide aufwickeln und mit Harz festrollen:

Dann schön aushärten lassen:

Wenn alles fest ist, das Steckungsrohr vorsichtig in Längsrichtung schlitzen:

und mit einem Hilfswerkzeug von dem Steckungsrohr "schälen":

Ist die Hülse entformt, kommt auf das Steckungsrohr Klebeband in der Dicke, wie das spätere "Steckungsspiel" sein soll. In dem Fall der 60mm Steckung genau ein Streifen Paketklebeband (Durchsichtig):

Die Hülse wieder auffädeln und alle 10cm heften:

Dann den Schlitz mit Glasseide verschließen und anschleifen:

Nun wird die eigentliche Hülse laminiert. Dazu wird ähnlich der ersten Schicht das Rohr doppelt mit 160g/m² Kohlefaser umwickeln:

Also Kohelfaser zuschneiden:

Für den Wickelansatz angedicktes Harz verwenden, damit nichts rutscht:

und aufwickeln:

wieder Stück für Stück und festrollen:

aushärten lassen:

Ist alles hart, lässt sich die Hülse recht straff von dem Rohr ziehen. Entfernt man dann das "Spielklebeband" auf dem Steckungsrohr, läuft es einwandfrei!

124g wiegen 102cm 60mm Steckungshülse:

Und 63g wiegt das gleiche in der 25mm Version:

Fertig ist das Steckungssystem Marke Eigenbau:

Grüße Daniel

BNoXTC1

User

Super gemacht.. aber ich Blick da nicht durch..  über das steckungsrohr kommt ne Lage Glas.. das gibst du dann runter und wickelst eine Lage Klebeband über das Rohr, dann kommt die Glas Hülse wieder drauf und über die dann die eigentliche Kohle Hülse?! Da ist doch mehr spiel, als nur das Klebeband?

über das steckungsrohr kommt ne Lage Glas.. das gibst du dann runter und wickelst eine Lage Klebeband über das Rohr, dann kommt die Glas Hülse wieder drauf und über die dann die eigentliche Kohle Hülse?! Da ist doch mehr spiel, als nur das Klebeband?

über das steckungsrohr kommt ne Lage Glas.. das gibst du dann runter und wickelst eine Lage Klebeband über das Rohr, dann kommt die Glas Hülse wieder drauf und über die dann die eigentliche Kohle Hülse?! Da ist doch mehr spiel, als nur das Klebeband?

über das steckungsrohr kommt ne Lage Glas.. das gibst du dann runter und wickelst eine Lage Klebeband über das Rohr, dann kommt die Glas Hülse wieder drauf und über die dann die eigentliche Kohle Hülse?! Da ist doch mehr spiel, als nur das Klebeband?wir machen das immer so.

1. Rohr mit Butter oder margarine dünn einstreichen, am besten flüssig. zur absoluten sicherheit zuvor noch mit trennwax behandeln

2. 1-2 mal mit Frischhaltefolie umwickeln

3. Gewebe drauf was benötigt wird.

zum Entformen einfach etwas erwärmen und das flutscht runter.

die steckungdshülse muß ja nicht stabil sein sondern nur dem Steckungsrohr den Weg zur 2ten rippe im flügel zeigen.

gruß

Jürgen

1. Rohr mit Butter oder margarine dünn einstreichen, am besten flüssig. zur absoluten sicherheit zuvor noch mit trennwax behandeln

2. 1-2 mal mit Frischhaltefolie umwickeln

3. Gewebe drauf was benötigt wird.

zum Entformen einfach etwas erwärmen und das flutscht runter.

die steckungdshülse muß ja nicht stabil sein sondern nur dem Steckungsrohr den Weg zur 2ten rippe im flügel zeigen.

gruß

Jürgen

Wigens Z-250

User

6 Tragfläche mit Steckungsumbau

6 Tragfläche mit Steckungsumbau

Hallo Zusammen,

nun zum wichtigesten Kapitel! Die Tragflächen bekommen die gleiche Kur wie zuvor die Höhenleitwerke. Es werden also wieder die Kante an der Wurzelrippe und der Ausschnitt für den Servohebel verstärkt.

Hier zu sehen die Kohelfaser Verstärkung über dem Servoausschnitt:

Und hier die Beiden Tragflächen beim Kanten verstärken:

Die Tragflächen werden original mittels gesteckten Holmen verbunden. Das heißt an jeder Fläche schaut der Holm heraus und es befindet sich eine kleine Hülse in der Wurzelrippe. Es gibt einen "vorderen" und einen "hinteren" Holm, damit diese aneinander vorbei gesteckt werden können:

Die Konstruktion wirkt sehr stabil und leicht, jedoch ist so ein Aufbau des Modells nur mit zwei Personen möglich. Denn die Tragflächen halten sich nur gegenseitig und im Rumpf ist einfach ein Loch. Also die Holme berühren den Rumpf gar nicht. Da ich einen konventionellen Modellaufbau bevorzuge, wurde entschieden auf das 60mm CFK Steckungsrohr umzubauen.

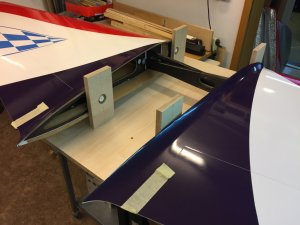

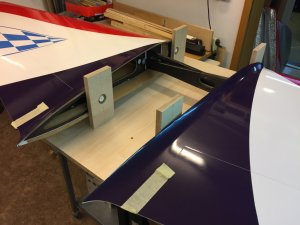

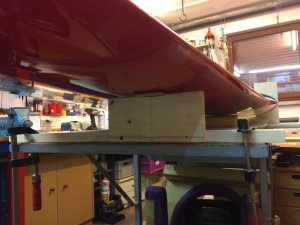

Dazu ähnlich wie beim Höhenleitwerk zunächst eine Halterung herstellen, mit der die Tragflächen genau ausgerichtet werden können. Diese besteht aus einem Brett mit vier Klötzen an denen die Verdrehstifte der Tragfläche passen sollen:

Für die Verdrehstifte werden die Klötze ausgekreiselt:

Und im Anschluss können die Tragflächen an der Halterung verschraubt werden:

Dann nur noch außen abstützen:

Die Holme werden anschließend abgesägt!

Also anzeichnen:

und nach einer Gedenkminute dann absägen:

ein abgetrennter Holm wiegt 317g:

Danach in der Tragfläche ausreichend Platz für das Steckungsrohr schaffen:

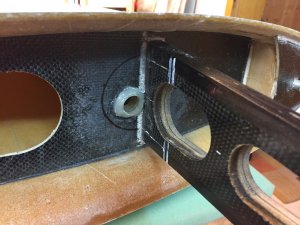

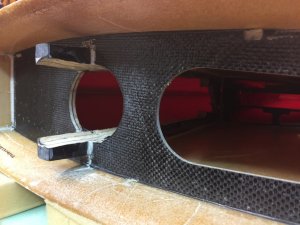

Verstärkungsrippen für das Rohrende anfertigen. Hier ist auch gut der Versatz der Rohrposition im Bezug auf den Holm zu sehen:

Ein Set für eine Tragflächen wiegt 32g:

Das Ganze im vorderen Bereich schon mal einkleben:

Die Hülsen vom Steckungsrohr ablängen:

und probehalten:

EIne zusätzliche Öffnung in die Wurzelrippe einbringen, um es beim verkleben leichter zu haben:

Alles ausrichten:

und einkleben:

Dann die kritischen Stellen mit Seide einlaminieren:

und den zweiten (hinteren) Teil der Rippen einkleben:

Ist alles hart und verschliffen, kommt eine zusätzliche Wurzel-/Abschlussrippe an das Rohr.

so sieht es ohne Rippe aus:

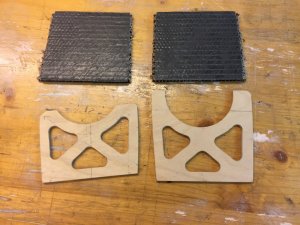

Hier die Schablone:

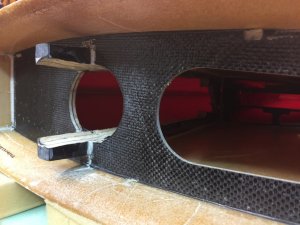

Das sind die Rippen welche zusammen 25g wiegen:

Beim einkleben der Rippe wird noch der obere und untere "Gurt" des Holmes mit Kohlerovings verbunden:

Dann die Rippe eingeklebt:

und mit Kohlefaser beschichtet:

Schon sind die Tragflächen auf das Steckungsrohr umgebaut!

Nun muss das als nächstes das Loch im Rumpf verschlossen werden.

Dafür wird zunächst ein Stück Rumpfmaterial mit entsprechender Wölbung hergestellt.

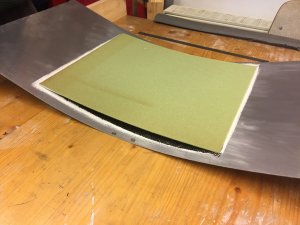

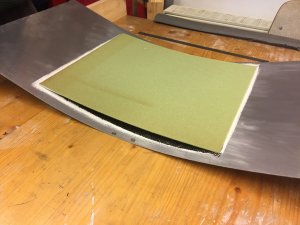

Ein Blech in dem Radius des Rumpfes wölben, einwachsen und eine Polyester Gelschicht auftragen:

eine Lage 160g/m² Kohlefaser auflaminieren:

2mm Herex Schaum auflegen:

und das Ganze verpressen:

Eine Schablone für den Lochausschnitt am Rumpf erstellen:

Und aus dem neuen Rumpfmaterial passende Stücken einsetzen:

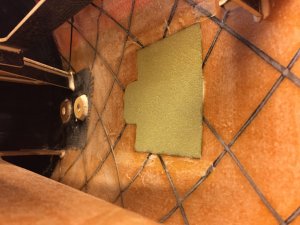

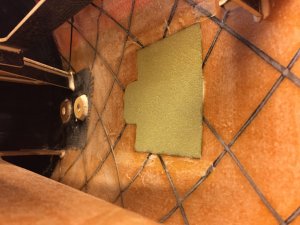

hier die Sicht von innen:

Den Rumpf im Anschluss mit einer Lage 160g/m² Kohlefaser verstärken:

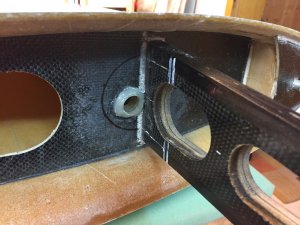

Ist alles hart, die Löcher für die Steckungshülse einbringen:

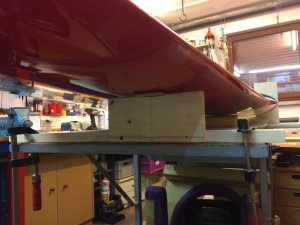

Das Rohr ausrichten:

und einkleben:

die Anschlusspunkte zum Rumpf nun mit Seide verstärken:

beim Kleben immer das Rohr stecken lasse, da sich sonst die Hülsen verdrücken können:

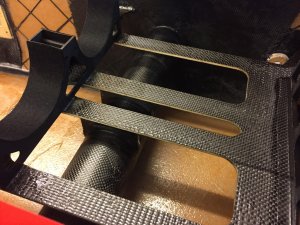

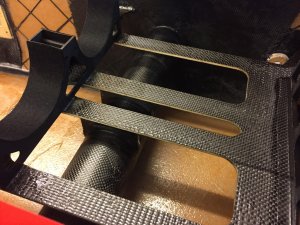

Zum Schluss noch die Steckugnsrohrhülse im Rumpf abstützen. Dafür werden Sandwichplatten aus Kohlefaser/Herex/Kohlefaser benutzt:

ausgerichtet:

und festgeklebt:

Ich habe alle Teile gewogen, die ich herausgetrennt habe. Sowie alle Teile, inklusive angerührtem Harz, welche wieder eingebaut wurden. Zusammengefasst kann ich sagen, dass der Steckungsrohrumbau fast auf Null ausgeht. Das Modell ist dadurch ca. 50g schwerer geworden.

Grüße Daniel

6 Tragfläche mit Steckungsumbau

Hallo Zusammen,

nun zum wichtigesten Kapitel! Die Tragflächen bekommen die gleiche Kur wie zuvor die Höhenleitwerke. Es werden also wieder die Kante an der Wurzelrippe und der Ausschnitt für den Servohebel verstärkt.

Hier zu sehen die Kohelfaser Verstärkung über dem Servoausschnitt:

Und hier die Beiden Tragflächen beim Kanten verstärken:

Die Tragflächen werden original mittels gesteckten Holmen verbunden. Das heißt an jeder Fläche schaut der Holm heraus und es befindet sich eine kleine Hülse in der Wurzelrippe. Es gibt einen "vorderen" und einen "hinteren" Holm, damit diese aneinander vorbei gesteckt werden können:

Die Konstruktion wirkt sehr stabil und leicht, jedoch ist so ein Aufbau des Modells nur mit zwei Personen möglich. Denn die Tragflächen halten sich nur gegenseitig und im Rumpf ist einfach ein Loch. Also die Holme berühren den Rumpf gar nicht. Da ich einen konventionellen Modellaufbau bevorzuge, wurde entschieden auf das 60mm CFK Steckungsrohr umzubauen.

Dazu ähnlich wie beim Höhenleitwerk zunächst eine Halterung herstellen, mit der die Tragflächen genau ausgerichtet werden können. Diese besteht aus einem Brett mit vier Klötzen an denen die Verdrehstifte der Tragfläche passen sollen:

Für die Verdrehstifte werden die Klötze ausgekreiselt:

Und im Anschluss können die Tragflächen an der Halterung verschraubt werden:

Dann nur noch außen abstützen:

Die Holme werden anschließend abgesägt!

Also anzeichnen:

und nach einer Gedenkminute dann absägen:

ein abgetrennter Holm wiegt 317g:

Danach in der Tragfläche ausreichend Platz für das Steckungsrohr schaffen:

Verstärkungsrippen für das Rohrende anfertigen. Hier ist auch gut der Versatz der Rohrposition im Bezug auf den Holm zu sehen:

Ein Set für eine Tragflächen wiegt 32g:

Das Ganze im vorderen Bereich schon mal einkleben:

Die Hülsen vom Steckungsrohr ablängen:

und probehalten:

EIne zusätzliche Öffnung in die Wurzelrippe einbringen, um es beim verkleben leichter zu haben:

Alles ausrichten:

und einkleben:

Dann die kritischen Stellen mit Seide einlaminieren:

und den zweiten (hinteren) Teil der Rippen einkleben:

Ist alles hart und verschliffen, kommt eine zusätzliche Wurzel-/Abschlussrippe an das Rohr.

so sieht es ohne Rippe aus:

Hier die Schablone:

Das sind die Rippen welche zusammen 25g wiegen:

Beim einkleben der Rippe wird noch der obere und untere "Gurt" des Holmes mit Kohlerovings verbunden:

Dann die Rippe eingeklebt:

und mit Kohlefaser beschichtet:

Schon sind die Tragflächen auf das Steckungsrohr umgebaut!

Nun muss das als nächstes das Loch im Rumpf verschlossen werden.

Dafür wird zunächst ein Stück Rumpfmaterial mit entsprechender Wölbung hergestellt.

Ein Blech in dem Radius des Rumpfes wölben, einwachsen und eine Polyester Gelschicht auftragen:

eine Lage 160g/m² Kohlefaser auflaminieren:

2mm Herex Schaum auflegen:

und das Ganze verpressen:

Eine Schablone für den Lochausschnitt am Rumpf erstellen:

Und aus dem neuen Rumpfmaterial passende Stücken einsetzen:

hier die Sicht von innen:

Den Rumpf im Anschluss mit einer Lage 160g/m² Kohlefaser verstärken:

Ist alles hart, die Löcher für die Steckungshülse einbringen:

Das Rohr ausrichten:

und einkleben:

die Anschlusspunkte zum Rumpf nun mit Seide verstärken:

beim Kleben immer das Rohr stecken lasse, da sich sonst die Hülsen verdrücken können:

Zum Schluss noch die Steckugnsrohrhülse im Rumpf abstützen. Dafür werden Sandwichplatten aus Kohlefaser/Herex/Kohlefaser benutzt:

ausgerichtet:

und festgeklebt:

Ich habe alle Teile gewogen, die ich herausgetrennt habe. Sowie alle Teile, inklusive angerührtem Harz, welche wieder eingebaut wurden. Zusammengefasst kann ich sagen, dass der Steckungsrohrumbau fast auf Null ausgeht. Das Modell ist dadurch ca. 50g schwerer geworden.

Grüße Daniel

Wigens Z-250

User

6.1 Servoeinbau in die Tragfläche

6.1 Servoeinbau in die Tragfläche

Hallo Zusammen,

@Gregor A: Vielen Dank!

@Jak-54: Danke! Was meinst du genau mit Arretierung errechnen?

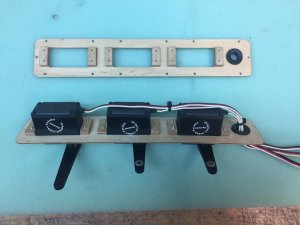

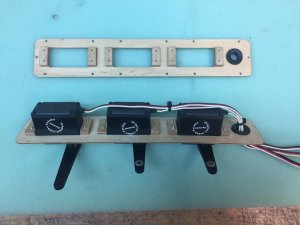

Um das Kapitel der Tragflächen abzuschließen, zeige ich noch den Servoeinbau. Im Baukasten sind hier drei Servos pro Ruder vorgesehen. Diese werden gekoppelt und mittels einer Anlenkung mit dem Ruder verbunden. Die vorgesehen Servoposition, wollte ich leicht ändern und deswegen werden neue Servo Befestigungbrettchen angefertigt.

Auf dem neuen Brettchen rutschen die Servos näher zusammen:

Im Bereich der Servoschrauben wird mit Sperrholzklötzchen aufgedoppelt. Vor dem verkleben werden die Verbindungsstellen bei mir immer "genadelt", damit der Kleber nicht nur die obersten Schichten verleimt:

Um das Brett "spritfest" zu bekommen, noch alles mit Harz pinseln und eine Lage 50g/m² Glasseide drüber:

Servos einsetzen:

und rückseitig die Kabel verlegen:

Hebel verbinden:

den vorderen Kabelbaum mit D-Sub Stecker löten:

Dann alles in der Tragfläche verschrauben:

So schaut dann der Hebel aus der Tragfläche:

Nun die Anlenkung wieder mit CFK Rohren ummanteln, um einen Knickschutz zu gewährleisten:

diese dann montieren und den Servoweg einstellen:

Kabel befestigen, damit nichts klappert:

Zum Schluss dann noch den farblich passenden Scheuerschutz auf die Wurzelrippe aufgetragen:

Fertig sind die Tragflächen!

Grüße Daniel

6.1 Servoeinbau in die Tragfläche

Hallo Zusammen,

@Gregor A: Vielen Dank!

@Jak-54: Danke! Was meinst du genau mit Arretierung errechnen?

Um das Kapitel der Tragflächen abzuschließen, zeige ich noch den Servoeinbau. Im Baukasten sind hier drei Servos pro Ruder vorgesehen. Diese werden gekoppelt und mittels einer Anlenkung mit dem Ruder verbunden. Die vorgesehen Servoposition, wollte ich leicht ändern und deswegen werden neue Servo Befestigungbrettchen angefertigt.

Auf dem neuen Brettchen rutschen die Servos näher zusammen:

Im Bereich der Servoschrauben wird mit Sperrholzklötzchen aufgedoppelt. Vor dem verkleben werden die Verbindungsstellen bei mir immer "genadelt", damit der Kleber nicht nur die obersten Schichten verleimt:

Um das Brett "spritfest" zu bekommen, noch alles mit Harz pinseln und eine Lage 50g/m² Glasseide drüber:

Servos einsetzen:

und rückseitig die Kabel verlegen:

Hebel verbinden:

den vorderen Kabelbaum mit D-Sub Stecker löten:

Dann alles in der Tragfläche verschrauben:

So schaut dann der Hebel aus der Tragfläche:

Nun die Anlenkung wieder mit CFK Rohren ummanteln, um einen Knickschutz zu gewährleisten:

diese dann montieren und den Servoweg einstellen:

Kabel befestigen, damit nichts klappert:

Zum Schluss dann noch den farblich passenden Scheuerschutz auf die Wurzelrippe aufgetragen:

Fertig sind die Tragflächen!

Grüße Daniel

Jak-54

User

Arretierung ?

Arretierung ?

Mit der Arretierung meine ich die Löcher im Rumpf für das Steckungsrohr, wie hast du exakt die Mitte ermittelt ?

Arretierung ?

wie hast du die Arretierung der Steckungshülse errechnet ?

Grüße und excellente Arbeit.

Mit der Arretierung meine ich die Löcher im Rumpf für das Steckungsrohr, wie hast du exakt die Mitte ermittelt ?

Wigens Z-250

User

Frage & Antwort

Frage & Antwort

Hallo Zusammen,

@Jak-54: Zu Beginn wurde die Tragfläche mit der "alten" Steckung am Modell genau ausgerichtet.

Dann die Mittellinie der Tragfläche auf den Rumpf übertragen (Dafür sind die Klebebänder da. Wenn man genau hinschaut sind da kleine schwarze Striche zu sehen.)

Die Steckungsrohr Hülsen in den Tragflächen wurden mittig auf die Seele der Wurzelrippe eingeklebt. Das heißt: Zieht man eine Linie vom vorderen bis zum hinderen Verdrehstab, so schneidet man die Steckungshülse genau mittig.

Der Vordere Verdrehstab war dann die Referenz, von der aus die Position des Steckungsrohres auf den Rumpf übertragen wurde. 100% passt das jedoch nie! +/-1mm muss dann noch angepasst werden.

Grüße Daniel

Frage & Antwort

Hallo Zusammen,

@Jak-54: Zu Beginn wurde die Tragfläche mit der "alten" Steckung am Modell genau ausgerichtet.

Dann die Mittellinie der Tragfläche auf den Rumpf übertragen (Dafür sind die Klebebänder da. Wenn man genau hinschaut sind da kleine schwarze Striche zu sehen.)

Die Steckungsrohr Hülsen in den Tragflächen wurden mittig auf die Seele der Wurzelrippe eingeklebt. Das heißt: Zieht man eine Linie vom vorderen bis zum hinderen Verdrehstab, so schneidet man die Steckungshülse genau mittig.

Der Vordere Verdrehstab war dann die Referenz, von der aus die Position des Steckungsrohres auf den Rumpf übertragen wurde. 100% passt das jedoch nie! +/-1mm muss dann noch angepasst werden.

Grüße Daniel

Lukas N.

User

Moin!

Deine Bauausführung ist wirklich 1A!

Einzig die Plastikhebel auf den Servos find ich nicht so geil, je nachdem wie man fliegt kann das halten, ich kenne aber genügend Piloten, bei denen hätten die Hebel nach einem Flug innen keinen Zahnkranz mehr...ich vertraue da selber nur Secraft, das Gabriel-Zeug hält bei Freestyle-Flugzeugen auf Dauer nicht. Wenn man zahm fliegt ist alles ok so. Galeerenanlenkung im Flügel mit Pertinax-Hörnern bin ich auch kein Fan von, aber auch da kommt es auf den Flugstil an.

Handwerklich allererste Sahne!

VG Lukas

Deine Bauausführung ist wirklich 1A!

Einzig die Plastikhebel auf den Servos find ich nicht so geil, je nachdem wie man fliegt kann das halten, ich kenne aber genügend Piloten, bei denen hätten die Hebel nach einem Flug innen keinen Zahnkranz mehr...ich vertraue da selber nur Secraft, das Gabriel-Zeug hält bei Freestyle-Flugzeugen auf Dauer nicht. Wenn man zahm fliegt ist alles ok so. Galeerenanlenkung im Flügel mit Pertinax-Hörnern bin ich auch kein Fan von, aber auch da kommt es auf den Flugstil an.

Handwerklich allererste Sahne!

VG Lukas

Absolut...Modellbau in einer Oberlieger !

Schön das wir so was sehen dürfen!

Aber ich glaube, da baut auch jemand lieber als er fliegt

Ganz viele Dinge die ich sehe, sind für ein 100% funktionierendes Modell

absolut nicht nötig.

Der Aufwand mit dem Steckungsrohr... war Böldsinn...aber wenn man es so will..

CFK- Röhrchen über Anlenkung mit Aluhülse, warum ?

Dann lieber eine aus Titan mit sauber geschnittenen Gewinde drauf .

Hey... aber ich will dein unglaubliche Arbeit nicht schlecht reden... mein absoluten Respekt für so

ein breites Spektrum deiner Fähigkeiten!

Nur eben zum fliegen nicht nötig...aber vieleicht willst du das auch gar nicht so wirklich!

Manche bauen lieber, manche Fliegen lieber .. was soll‘s !!

Schlussendlich... perfekte Arbeit ..Danke für dein Bericht

Schön das wir so was sehen dürfen!

Aber ich glaube, da baut auch jemand lieber als er fliegt

Ganz viele Dinge die ich sehe, sind für ein 100% funktionierendes Modell

absolut nicht nötig.

Der Aufwand mit dem Steckungsrohr... war Böldsinn...aber wenn man es so will..

CFK- Röhrchen über Anlenkung mit Aluhülse, warum ?

Dann lieber eine aus Titan mit sauber geschnittenen Gewinde drauf .

Hey... aber ich will dein unglaubliche Arbeit nicht schlecht reden... mein absoluten Respekt für so

ein breites Spektrum deiner Fähigkeiten!

Nur eben zum fliegen nicht nötig...aber vieleicht willst du das auch gar nicht so wirklich!

Manche bauen lieber, manche Fliegen lieber .. was soll‘s !!

Schlussendlich... perfekte Arbeit ..Danke für dein Bericht

Zauberei

Zauberei

Sehr schöner Bericht, ich hatte früher auch mal das Modell. Jetzt ist es ja bei C-Arf wieder zu haben, da Juckt es mich manchmal schon in den Fingern, eine zu Bestellen.

Was mich aber brennend Intressiert: Wie um alles in der Welt hast du den Holm so aussägen können? Was hast du da für ein Werkzeug gehabt? Ich meine im Flügel hast du ja nicht gerade Platz um dich reinzulegen :-) und ganz so kurz wie auf den Fotos ist der Holm ja auch nicht. Und wie hast du dann das Harz so sauber anbringen können? Ich meine wie weiter du an die Wurzelrippe kommst um so weniger siehst du ja, vorallem wen die Hand auch noch drinsteckt :-)

Bitte lass uns an deinen Künsten Teilhaben, sonst glaub ich wirklich es war Zauberei.

Besten Dank und noch viel Spass beim Bau. Fliegen tut die Kiste ja sowiso Klasse

Grüsse

Rino

Zauberei

Sehr schöner Bericht, ich hatte früher auch mal das Modell. Jetzt ist es ja bei C-Arf wieder zu haben, da Juckt es mich manchmal schon in den Fingern, eine zu Bestellen.

Was mich aber brennend Intressiert: Wie um alles in der Welt hast du den Holm so aussägen können? Was hast du da für ein Werkzeug gehabt? Ich meine im Flügel hast du ja nicht gerade Platz um dich reinzulegen :-) und ganz so kurz wie auf den Fotos ist der Holm ja auch nicht. Und wie hast du dann das Harz so sauber anbringen können? Ich meine wie weiter du an die Wurzelrippe kommst um so weniger siehst du ja, vorallem wen die Hand auch noch drinsteckt :-)

Bitte lass uns an deinen Künsten Teilhaben, sonst glaub ich wirklich es war Zauberei.

Besten Dank und noch viel Spass beim Bau. Fliegen tut die Kiste ja sowiso Klasse

Grüsse

Rino

philigu001

User

Bauen und Fliegen

Bauen und Fliegen

Hallo Frank 300,

ich bin der Vorsitzende des Vereins , in dem auch Daniel beheimatet ist.

Ich möchte Dir sagen, dass Daniel nicht nur ausgezeichnet baut, sondern auch sehr gut fliegt.

Er ist in unserem Verein (mehr als 100 Mitglieder) unbestritten auch der der beste Pilot.

Wenn Du auf unsere Vereinshomepage gehst, (www.mfc-nec-son.de) wirst Du viele Flugfotos finden.

Zusammen mit seinem Vater macht er unter anderem Synchron-Kunstflug mit ihren musterzugelassenen ,selbstgebauten, Skyraidern. Übrigens das nächste mal am 17. und 18. August auf unserer Flugshow, zu sehen.

Beste Grüße

Günter

Bauen und Fliegen

Hallo Frank 300,

ich bin der Vorsitzende des Vereins , in dem auch Daniel beheimatet ist.

Ich möchte Dir sagen, dass Daniel nicht nur ausgezeichnet baut, sondern auch sehr gut fliegt.

Er ist in unserem Verein (mehr als 100 Mitglieder) unbestritten auch der der beste Pilot.

Wenn Du auf unsere Vereinshomepage gehst, (www.mfc-nec-son.de) wirst Du viele Flugfotos finden.

Zusammen mit seinem Vater macht er unter anderem Synchron-Kunstflug mit ihren musterzugelassenen ,selbstgebauten, Skyraidern. Übrigens das nächste mal am 17. und 18. August auf unserer Flugshow, zu sehen.

Beste Grüße

Günter

Daniel, allererste Sahne!

Modellbau in einer Liga die ich wahrscheinlich so nie erreichen werde!

Eine Frage:

Die Aluhülsen die du auf dem GFK Knickschutz deiner Ruderanlenkung hast um ein Aufplatzen des Rohres zu verhindern ... ist das einfach ein Stück passendes Alu-Rohr welches nur aufgeklebt ist?

Modellbau in einer Liga die ich wahrscheinlich so nie erreichen werde!

Eine Frage:

Die Aluhülsen die du auf dem GFK Knickschutz deiner Ruderanlenkung hast um ein Aufplatzen des Rohres zu verhindern ... ist das einfach ein Stück passendes Alu-Rohr welches nur aufgeklebt ist?

Schlauschwätzer

Schlauschwätzer

Bis #75 hatten wir einen erstklassigen Baubericht gesehen, fachlich kompetent,tolles Bildmaterial.

Es ist ein Segen für unser Hobby das es modellBauer und auch gleichzeitig gute modellFlieger gibt, bis dann die siehe oben kommen...

Zum Glück gibts aber scheinbar auch noch tolle Vereinskameraden die das zu würdigen wissen.

@modi es wird alles zerlabert, am Besten gleich alles bereinigen.

Grüße Kurt

Schlauschwätzer

Bis #75 hatten wir einen erstklassigen Baubericht gesehen, fachlich kompetent,tolles Bildmaterial.

Es ist ein Segen für unser Hobby das es modellBauer und auch gleichzeitig gute modellFlieger gibt, bis dann die siehe oben kommen...

Zum Glück gibts aber scheinbar auch noch tolle Vereinskameraden die das zu würdigen wissen.

@modi es wird alles zerlabert, am Besten gleich alles bereinigen.

Grüße Kurt