Sichel

User

@Matthias:

ja ich war sehr erleichtet als die Planken drauf waren, aber am Ende

klappt es dann doch immer, auch bei Dir!

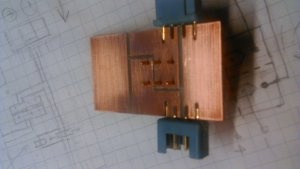

Servokabel sind noch nicht drin, weil die Rippen durchgängig Ausfräsungen

haben, da stecke ich später einen Stahldraht etc. durch und ziehe damit das Kabel ein.

Ich verwende übrigens das Luftfahrtkabel blau/weiss/rot von Höllein.

Die Isolierung ist nicht so hitzempfindlich beim Löten und weil sehr dünnwandig

lassen sich Konnektoren super ancrimpen, was ich vorziehe.

Baust Du eigentlich auch eine Klemm von Günter Heinz?

@Alle:

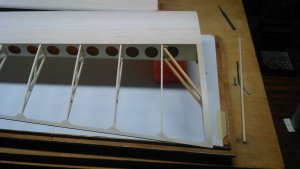

So bei meiner Klemm ein paar kleine aber wichtige Details gefertigt, war so richtig mein Geschmack.

Die Ruderscharniere werden mit Weissleim eingeklebt, deshalt kommen

kleine Balsaklötze eingeklebt, die vorher im Paket auf der Proxxon 0,5mm tief ausgeklinkt werden

Das Klötzle mit seiner Ausklinkung, zusammen mit dem 5x2mm Kieferholm bildet einen Schlitz

wo das Scharnier reinkommt (nix ist schlimmer als total vermurkste Scharnierschlitze, daher der Aufwand).

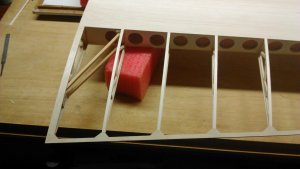

Die QR Ruderhörner sitzen bei mir meist zwischen 2 Hilfsrippen, die bei der L20 vorne zwischen den 2 QR-Holmen

und hinten über ein kleines 0,6mm Sph Plättle zw. die 2 Lagen der Endleiste verklebt werden.

Da fliegt nichts auseinander, auch wenns mal heiss hergeht. Das Ruderhorn wird wieder aus Resitex gemacht,

auf einem Bild ist exemplarisch ein Stück Resitex zw. die Rippen geklemmt.

Ich Trottel habe vergessen in den Papprohren beider Flügel am Ende so ein Sph Scheibchen als

Anschlag für das Alurohr einzukleben, es stand aber, glaub`ich, auch nirgend ein Hinweis.

Die Holzverkastungen haben um Glück so grosse Ausfräsungen, dass ich da noch minimalinvasiv rankomme,

werde jeweils am End ein Stück graues Elektrikerleerrohr einkleben, das passt saugend in die Pappe.

Grüsse,

Helmut

Seht selbst:

ja ich war sehr erleichtet als die Planken drauf waren, aber am Ende

klappt es dann doch immer, auch bei Dir!

Servokabel sind noch nicht drin, weil die Rippen durchgängig Ausfräsungen

haben, da stecke ich später einen Stahldraht etc. durch und ziehe damit das Kabel ein.

Ich verwende übrigens das Luftfahrtkabel blau/weiss/rot von Höllein.

Die Isolierung ist nicht so hitzempfindlich beim Löten und weil sehr dünnwandig

lassen sich Konnektoren super ancrimpen, was ich vorziehe.

Baust Du eigentlich auch eine Klemm von Günter Heinz?

@Alle:

So bei meiner Klemm ein paar kleine aber wichtige Details gefertigt, war so richtig mein Geschmack.

Die Ruderscharniere werden mit Weissleim eingeklebt, deshalt kommen

kleine Balsaklötze eingeklebt, die vorher im Paket auf der Proxxon 0,5mm tief ausgeklinkt werden

Das Klötzle mit seiner Ausklinkung, zusammen mit dem 5x2mm Kieferholm bildet einen Schlitz

wo das Scharnier reinkommt (nix ist schlimmer als total vermurkste Scharnierschlitze, daher der Aufwand).

Die QR Ruderhörner sitzen bei mir meist zwischen 2 Hilfsrippen, die bei der L20 vorne zwischen den 2 QR-Holmen

und hinten über ein kleines 0,6mm Sph Plättle zw. die 2 Lagen der Endleiste verklebt werden.

Da fliegt nichts auseinander, auch wenns mal heiss hergeht. Das Ruderhorn wird wieder aus Resitex gemacht,

auf einem Bild ist exemplarisch ein Stück Resitex zw. die Rippen geklemmt.

Ich Trottel habe vergessen in den Papprohren beider Flügel am Ende so ein Sph Scheibchen als

Anschlag für das Alurohr einzukleben, es stand aber, glaub`ich, auch nirgend ein Hinweis.

Die Holzverkastungen haben um Glück so grosse Ausfräsungen, dass ich da noch minimalinvasiv rankomme,

werde jeweils am End ein Stück graues Elektrikerleerrohr einkleben, das passt saugend in die Pappe.

Grüsse,

Helmut

Seht selbst:

Anhänge

-

DSC_0402.jpg302,5 KB · Aufrufe: 61

DSC_0402.jpg302,5 KB · Aufrufe: 61 -

DSC_0403.jpg301,6 KB · Aufrufe: 60

DSC_0403.jpg301,6 KB · Aufrufe: 60 -

DSC_0404.jpg290,6 KB · Aufrufe: 57

DSC_0404.jpg290,6 KB · Aufrufe: 57 -

DSC_0406.jpg219,1 KB · Aufrufe: 65

DSC_0406.jpg219,1 KB · Aufrufe: 65 -

DSC_0407.jpg220,6 KB · Aufrufe: 64

DSC_0407.jpg220,6 KB · Aufrufe: 64 -

DSC_0408.jpg216 KB · Aufrufe: 56

DSC_0408.jpg216 KB · Aufrufe: 56 -

DSC_0409.jpg253,3 KB · Aufrufe: 54

DSC_0409.jpg253,3 KB · Aufrufe: 54 -

DSC_0410.jpg273,4 KB · Aufrufe: 57

DSC_0410.jpg273,4 KB · Aufrufe: 57 -

DSC_0411.jpg234,6 KB · Aufrufe: 55

DSC_0411.jpg234,6 KB · Aufrufe: 55 -

DSC_0412.jpg239,5 KB · Aufrufe: 64

DSC_0412.jpg239,5 KB · Aufrufe: 64 -

DSC_0416.jpg417,1 KB · Aufrufe: 59

DSC_0416.jpg417,1 KB · Aufrufe: 59 -

DSC_0418.jpg376,4 KB · Aufrufe: 61

DSC_0418.jpg376,4 KB · Aufrufe: 61 -

DSC_0419.jpg188,7 KB · Aufrufe: 58

DSC_0419.jpg188,7 KB · Aufrufe: 58

worauf sie sich bei den ersten Flugbildern freuen können?

worauf sie sich bei den ersten Flugbildern freuen können?