Paratwa

User

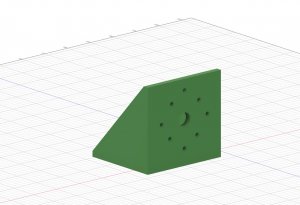

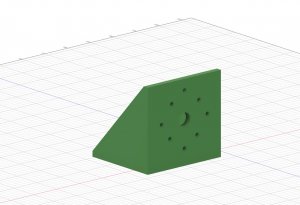

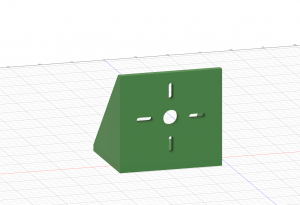

Das Vermessen der Motoren im Modell und das Optimieren der Motor/Luftschrauben/Regler Kombination ist mir inzwischen zu mühselig. Entspannter geht das mit einem geeigneten Teststand außerhalb des Modells. Ich habe für meine Motoren eine kleine Halterung entworfen an der Motoren mit einem Montagekreuz installiert werden können. Für die von mir verwendeten Motoren habe ich zwei Lochmuster vorgesehen: 50mm Durchmesser für EMax Motoren und 42mm für 42er Motoren.

Die Vorrichtung wird mir vier 3mm Holzschrauben an einer Tischplatte befestigt. Nach Installation des Motors und Reglers kann man in aller Gemütsruhe das optimale Setup ermitteln ohne mit den Modellrumpf handhaben zu müssen. Gedruckt habe ich meine Vorrichtung aus PLA mit 60 Prozent Füllung.

Die STL Datei stelle ich hiermit zur Verfügung.

Falls andere Lochmuster für die Befestigung der Brushlessmotoren gewünscht sind, werde ich entsprechend modifizierte Dateien zur Verfügung stellen.

Gruß

Thomas

Anhang anzeigen Motorteststand.stl

Die Vorrichtung wird mir vier 3mm Holzschrauben an einer Tischplatte befestigt. Nach Installation des Motors und Reglers kann man in aller Gemütsruhe das optimale Setup ermitteln ohne mit den Modellrumpf handhaben zu müssen. Gedruckt habe ich meine Vorrichtung aus PLA mit 60 Prozent Füllung.

Die STL Datei stelle ich hiermit zur Verfügung.

Falls andere Lochmuster für die Befestigung der Brushlessmotoren gewünscht sind, werde ich entsprechend modifizierte Dateien zur Verfügung stellen.

Gruß

Thomas

Anhang anzeigen Motorteststand.stl

- 72000:5= 14400

- 72000:5= 14400