wersy

User

Mein erster Druck mit PETG hat auf Anhieb geklappt:

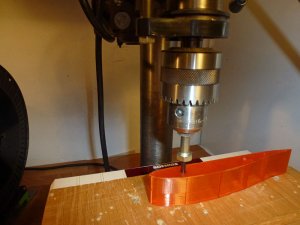

Für den Klebetest habe ich die Stoßflächen der zwei kleinen Segmente vollflächig, aber sparsam (damit nichts hervorquillt), mit Epoxykleber bestrichen.

Zuvor wurden beide Flächen mit 120er Schleifpapier kurz aufgeraut.

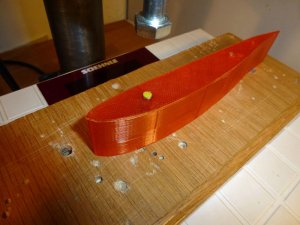

Nach 12 Stunden dann der Bruchtest.

Durch Ziehen konnte ich die Teile nicht trennen.

Schließlich bog ich an den Teilen bis das obere Teil abbrach. Dabei blieben dessen Bodenlayer am unteren Teil vollständig haften.

Nur mit einem Messer schaffte ich es, Teile der Bodenlayer (vorn und hinten) abzuspalten.

Dabei sieht man, dass sich der Kleber Stellenweise komplett abgelöst hat:

Was also Klebekraft und Bruchbild betrifft, sehe ich keinen Unterschied zu PLA.

Demnach würde ich auch meine Tragflächen aus PETG mit Epoxykleber verleimen.

Im Vergleich zu den Modellen von 3dlabprint, haben meine Tragflächen erheblich größeren Klebeflächen. Hinzu kommt noch, dass sie mit verleimten Steckungen verbunden werden, die wie Zuganker wirken.

Um grundsätzlich zu sehen, wie sich bei mir PETG bei großen Teilen bewährt, habe ich das transparente Material genommen, das mir Fa. Orbitech zum Testen geschickt hat.

Besonders bei dem hinteren Tragflächenteil des Buratinu entstehen an der Unterseite leichte Wellen.

Schade, mit PETG wurde das noch schlimmer.

Die farbigen Teile sind aus PLA, wobei das 3 Jahre alte rote PLA mit Abstand am besten damit klar kommt.

Nur leider ist diese Sorte nicht mehr lieferbar.

Für den Klebetest habe ich die Stoßflächen der zwei kleinen Segmente vollflächig, aber sparsam (damit nichts hervorquillt), mit Epoxykleber bestrichen.

Zuvor wurden beide Flächen mit 120er Schleifpapier kurz aufgeraut.

Nach 12 Stunden dann der Bruchtest.

Durch Ziehen konnte ich die Teile nicht trennen.

Schließlich bog ich an den Teilen bis das obere Teil abbrach. Dabei blieben dessen Bodenlayer am unteren Teil vollständig haften.

Nur mit einem Messer schaffte ich es, Teile der Bodenlayer (vorn und hinten) abzuspalten.

Dabei sieht man, dass sich der Kleber Stellenweise komplett abgelöst hat:

Was also Klebekraft und Bruchbild betrifft, sehe ich keinen Unterschied zu PLA.

Demnach würde ich auch meine Tragflächen aus PETG mit Epoxykleber verleimen.

Im Vergleich zu den Modellen von 3dlabprint, haben meine Tragflächen erheblich größeren Klebeflächen. Hinzu kommt noch, dass sie mit verleimten Steckungen verbunden werden, die wie Zuganker wirken.

Um grundsätzlich zu sehen, wie sich bei mir PETG bei großen Teilen bewährt, habe ich das transparente Material genommen, das mir Fa. Orbitech zum Testen geschickt hat.

Besonders bei dem hinteren Tragflächenteil des Buratinu entstehen an der Unterseite leichte Wellen.

Schade, mit PETG wurde das noch schlimmer.

Die farbigen Teile sind aus PLA, wobei das 3 Jahre alte rote PLA mit Abstand am besten damit klar kommt.

Nur leider ist diese Sorte nicht mehr lieferbar.