PeterKa

User

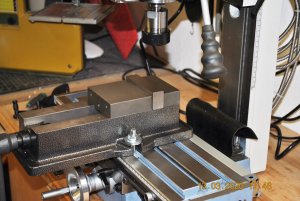

Die Einstellung des Reitstockes ist doch ein ziemlicher Akt. Die Y-Position ist sehr feinfühlig einzustellen. 2 Madenschrauben verschieben das Oberteil des Schlittens und die Chose sitzt so klasse, dass ich fix auf ca. 1/100 genau landete. Soweit so gut.

Aber...

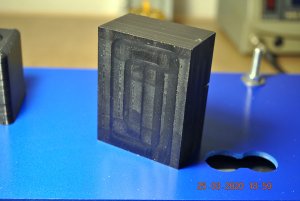

Im Vorgang habe ich die Bahnen des Reitstockes gebläut und festgetellt, daß die gerade Bahn nur an einer Ecke trug. Und das war dann wohl auch die Ursache, daß die Höhe der Phinole stark schwankte, je nach Anknallen des Hebels. Das konnte so nicht bleiben. Ich habe die betroffene Gleitfläche vorsichtig geschabt, bis ein einigermaßen vernünftges Trabild entstanden ist.

Die Bestrafung folgte auf dem Fuß: Die Position der Phinole ist zwar nun nicht mehr so stark vom Anknallen abhängig (genau wie erhofft), aber sie sitzt jetzt 6 Hunderstel zu tief. Ich werde die Trennfläche zwischen oberer und unterer Reitstockhälfte mit Alufolie etwas auffüttern.. Dazu muß ich allerdings den Reitstock total zerlegen. Danach beginnt alles von Vorne. Dennoch bin ich guter Dinge, es ist ja auch die letzte verbliebene Problemzone meines Schätzchens.

PeterKa

Aber...

Im Vorgang habe ich die Bahnen des Reitstockes gebläut und festgetellt, daß die gerade Bahn nur an einer Ecke trug. Und das war dann wohl auch die Ursache, daß die Höhe der Phinole stark schwankte, je nach Anknallen des Hebels. Das konnte so nicht bleiben. Ich habe die betroffene Gleitfläche vorsichtig geschabt, bis ein einigermaßen vernünftges Trabild entstanden ist.

Die Bestrafung folgte auf dem Fuß: Die Position der Phinole ist zwar nun nicht mehr so stark vom Anknallen abhängig (genau wie erhofft), aber sie sitzt jetzt 6 Hunderstel zu tief. Ich werde die Trennfläche zwischen oberer und unterer Reitstockhälfte mit Alufolie etwas auffüttern.. Dazu muß ich allerdings den Reitstock total zerlegen. Danach beginnt alles von Vorne. Dennoch bin ich guter Dinge, es ist ja auch die letzte verbliebene Problemzone meines Schätzchens.

PeterKa