Wurzelrippe/Holm

Wurzelrippe/Holm

Hallo Freunde

Es hat ein wenig gedauert, nur für die ersten Holme und Wurzelteile wollte ich mir Zeit nehmen um es später leicht reproduzieren zu können.

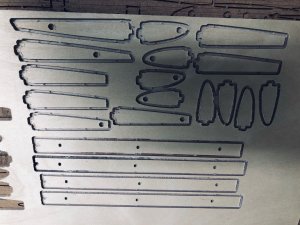

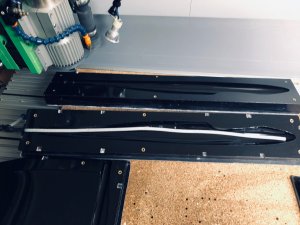

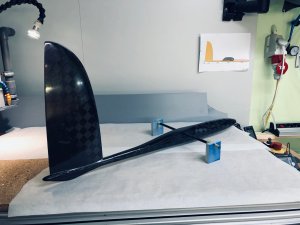

Die Holme sind gefräst und habe mir ein wenig Gedanken über die Wurzelrippe usw. gemacht da ich ja selbst noch nie eine teilbare Fläche gebaut habe. ( kann man auch leicht wenn keine Frese vorhanden ist mit scharfen Messer ausschneiden....

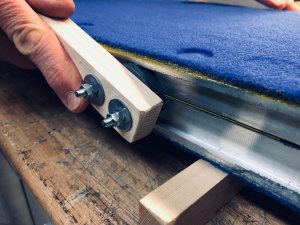

@Behsad mit Bildern von den Passstiften

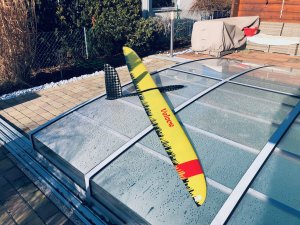

Ich habe eigentlich nichts brauchbares in Netz für mich gefunden wie man diesen Bereich baut einzig ich wusste was ich nicht möchte ..Es nervt einfach wenn ich einen stabilen Flieger kaufe

einen Stecker oder Flächenbefestigung einbauen möchte die Bohrmaschine ansetze und ohne das ich sie noch eingeschalten habe schon durch bin...dürfte einfach nur Stützstoff sein..

Was mich auch nervt, wenn man eine harten aber nicht brutalen Landung hinlegt die Passstifte einsammeln kann oder gleich alles zerbrochen ist....ok irgendwann bricht alles und mir persönlich ist lieber der Rumpf zerbricht...

Ich wusste man benötigt eine Wuzelrippe, seitlich je eine Verstärkung für die Taschen und irgendwelche Abstützungen damit bei Drehbewegung die Tasche dort bleibt wo sie ist und die Kräfte in den Flügel abgeleitet werden....

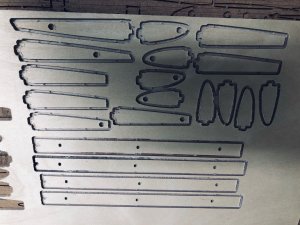

Nach gefühlten 10 Stunden vermessen einen Probesatz aus Pappelsperrholz um auch den Gewichtsunterschied zu ermitteln und für später für die Leichtversion ( ich baue normal immer zuerst 3 verschiedene ...der erste normal dann leicht und zu letzt die schwere Ausführung)..dann noch einige Anpassungen und zu guter Letzt die echten Holme

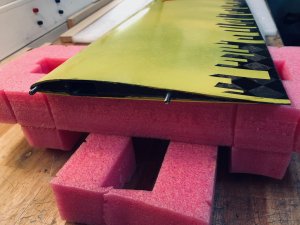

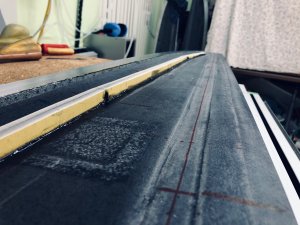

und Sperrholzteile aus 3mm Flugzeugsperrholz ...einzig die Wurzelrippe habe ich vor dem Ruder mit 3mm Balsa geschäftet damit ich es leichter austrennen kann.

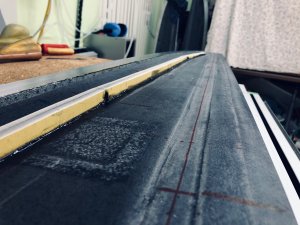

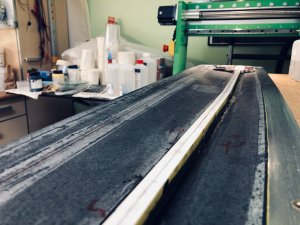

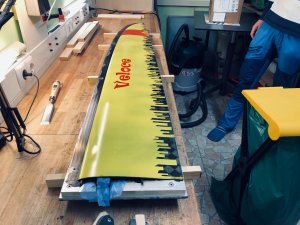

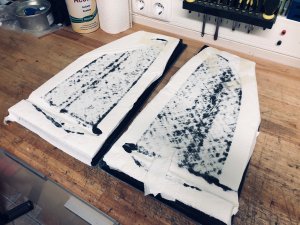

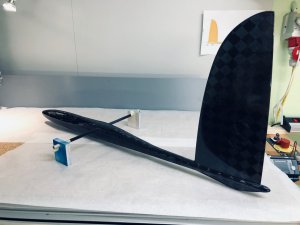

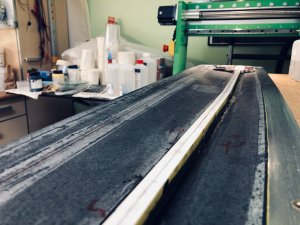

Das Gewicht für einen kompletten Flügelsatz schreckt mich ehrlich gesagt überhaupt nicht. Der Holm 32Gramm und 35 die Sperrholzteile ( Pappel knapp die Hälfte ) Um dennoch ein wenig auf das Gewicht zu achten Holme usw. mit Oberschale verklebt und überschüssiges Harz mit Holzspachtel 2mm Radius abgezogen...Als erstes den Verbinder mit Vaseline eingelassen und bis ca. 2cm vor Ende eingeschoben ...Zuvor noch wo alles hin kommt von überschüssigen Stützstoff befreit ( wird dann auf die Schablonen übertragen um die nächsten Stützstoffe schon passend zu haben) gut angeschliffen und mit Harz leicht eingestrichen auch die Klebeseite vom Holm und Verbinder Tasche Sperrholzteile, denn speziell bei einem Balsaholm würde es zu viel Harz aus dem später mit Sack aufgetragenen angedickten Harz saugen und könnte trockene stellen verursachen..

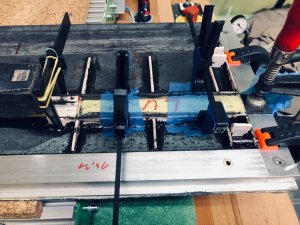

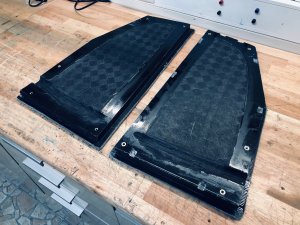

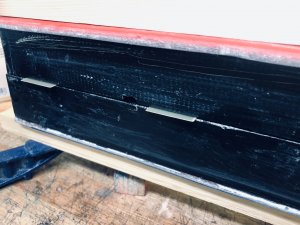

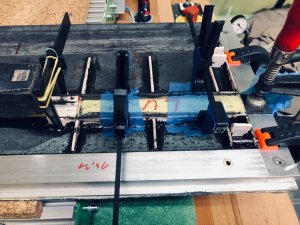

Holmverbinder eingelegt und in Position fixiert danach Holm mit Harzraupe in Position angedrückt und beschwert. Das war die leichte Übung. Jetzt die Sperrholzteile. Zuvor noch kurz

erwähnt, ich weiß nicht wie es die anderen machen das das Gewebe beim Flügel laminieren in der Form auch über die Wurzelrippe geht um eine schöne Wurzelrippe zu haben.. ich habe die Außen Lagen, Roving Innenlage nur bis zur Wurzelrippe verlegt und beim Verkleben der Innenlage 2 Streifen 50er Glas um die Ecke in den Formwurzelbereich .. Dann muss man aber beim Einsaugen ein wenig aufpassen das man keine Falten bildet..da muss ich mir noch was anderes einfallen lassen...

Die Sperrholzteile habe ich so konstruiert das sie sich ineinander verstiften und von selbst in Position halten dann mit angedickten Harz als "Baugruppe" eingelegt und mit den Passstiften in Position fixiert ( vorher im Klebebereich für später mit Schleifmaschine angeschliffen).Beim ersten Frässatz habe ich noch vor bzw. hinter den Passstiften ein Balsa quer gestellt ( hatte ich bei der Konstruktion vorher nicht behirnt ) werde ich nachholen...diese bilden eine kleine Kammer welche ich dann beim Verschließen mit angedicktem Harz über die Stifte auffülle und die eingeschliffenen Kerben verhindern nach der Aushärtung ein verschieben.

Nach dem aushärten da hat mir Hermann einen sehr guten Tipp gegeben....Der Verbinder sitzt nun sehr fest und ich habe auch nicht die Möglichkeit ihn jetzt vor dem verschließen leicht heraus zu ziehen....deshalb die ca. 1,5cm beim Fixieren den Verbinder nicht ganz einschieben. Jetzt mit Kunststoffhammer einen leichten Schlag auf Verbinder und schon rutscht er ein wenig hinein ( jetzt ist es ja auch schon egal den verrutschen kann die Tasche sowieso nicht mehr ..aber nicht bis auf den Anschlag!!! Denke beim Schließen der Formen kommt ja nur noch oben Harz drauf und es wird sich nicht leicht festkleben aber falls doch kann ich immer noch ein wenig nachschlagen und dann den Verbinder herausziehen ...das wäre zumindest der Plan :-) ansonst wirds eng :-)

......hoffe ich konnte es einigermaßen verständlich erklären ..ansonst nachfragen ....

LG

Tecki

Wurzelrippe/Holm

Hallo Freunde

Es hat ein wenig gedauert, nur für die ersten Holme und Wurzelteile wollte ich mir Zeit nehmen um es später leicht reproduzieren zu können.

Die Holme sind gefräst und habe mir ein wenig Gedanken über die Wurzelrippe usw. gemacht da ich ja selbst noch nie eine teilbare Fläche gebaut habe. ( kann man auch leicht wenn keine Frese vorhanden ist mit scharfen Messer ausschneiden....

@Behsad mit Bildern von den Passstiften

Ich habe eigentlich nichts brauchbares in Netz für mich gefunden wie man diesen Bereich baut einzig ich wusste was ich nicht möchte ..Es nervt einfach wenn ich einen stabilen Flieger kaufe

einen Stecker oder Flächenbefestigung einbauen möchte die Bohrmaschine ansetze und ohne das ich sie noch eingeschalten habe schon durch bin...dürfte einfach nur Stützstoff sein..

Was mich auch nervt, wenn man eine harten aber nicht brutalen Landung hinlegt die Passstifte einsammeln kann oder gleich alles zerbrochen ist....ok irgendwann bricht alles und mir persönlich ist lieber der Rumpf zerbricht...

Ich wusste man benötigt eine Wuzelrippe, seitlich je eine Verstärkung für die Taschen und irgendwelche Abstützungen damit bei Drehbewegung die Tasche dort bleibt wo sie ist und die Kräfte in den Flügel abgeleitet werden....

Nach gefühlten 10 Stunden vermessen einen Probesatz aus Pappelsperrholz um auch den Gewichtsunterschied zu ermitteln und für später für die Leichtversion ( ich baue normal immer zuerst 3 verschiedene ...der erste normal dann leicht und zu letzt die schwere Ausführung)..dann noch einige Anpassungen und zu guter Letzt die echten Holme

und Sperrholzteile aus 3mm Flugzeugsperrholz ...einzig die Wurzelrippe habe ich vor dem Ruder mit 3mm Balsa geschäftet damit ich es leichter austrennen kann.

Das Gewicht für einen kompletten Flügelsatz schreckt mich ehrlich gesagt überhaupt nicht. Der Holm 32Gramm und 35 die Sperrholzteile ( Pappel knapp die Hälfte ) Um dennoch ein wenig auf das Gewicht zu achten Holme usw. mit Oberschale verklebt und überschüssiges Harz mit Holzspachtel 2mm Radius abgezogen...Als erstes den Verbinder mit Vaseline eingelassen und bis ca. 2cm vor Ende eingeschoben ...Zuvor noch wo alles hin kommt von überschüssigen Stützstoff befreit ( wird dann auf die Schablonen übertragen um die nächsten Stützstoffe schon passend zu haben) gut angeschliffen und mit Harz leicht eingestrichen auch die Klebeseite vom Holm und Verbinder Tasche Sperrholzteile, denn speziell bei einem Balsaholm würde es zu viel Harz aus dem später mit Sack aufgetragenen angedickten Harz saugen und könnte trockene stellen verursachen..

Holmverbinder eingelegt und in Position fixiert danach Holm mit Harzraupe in Position angedrückt und beschwert. Das war die leichte Übung. Jetzt die Sperrholzteile. Zuvor noch kurz

erwähnt, ich weiß nicht wie es die anderen machen das das Gewebe beim Flügel laminieren in der Form auch über die Wurzelrippe geht um eine schöne Wurzelrippe zu haben.. ich habe die Außen Lagen, Roving Innenlage nur bis zur Wurzelrippe verlegt und beim Verkleben der Innenlage 2 Streifen 50er Glas um die Ecke in den Formwurzelbereich .. Dann muss man aber beim Einsaugen ein wenig aufpassen das man keine Falten bildet..da muss ich mir noch was anderes einfallen lassen...

Die Sperrholzteile habe ich so konstruiert das sie sich ineinander verstiften und von selbst in Position halten dann mit angedickten Harz als "Baugruppe" eingelegt und mit den Passstiften in Position fixiert ( vorher im Klebebereich für später mit Schleifmaschine angeschliffen).Beim ersten Frässatz habe ich noch vor bzw. hinter den Passstiften ein Balsa quer gestellt ( hatte ich bei der Konstruktion vorher nicht behirnt ) werde ich nachholen...diese bilden eine kleine Kammer welche ich dann beim Verschließen mit angedicktem Harz über die Stifte auffülle und die eingeschliffenen Kerben verhindern nach der Aushärtung ein verschieben.

Nach dem aushärten da hat mir Hermann einen sehr guten Tipp gegeben....Der Verbinder sitzt nun sehr fest und ich habe auch nicht die Möglichkeit ihn jetzt vor dem verschließen leicht heraus zu ziehen....deshalb die ca. 1,5cm beim Fixieren den Verbinder nicht ganz einschieben. Jetzt mit Kunststoffhammer einen leichten Schlag auf Verbinder und schon rutscht er ein wenig hinein ( jetzt ist es ja auch schon egal den verrutschen kann die Tasche sowieso nicht mehr ..aber nicht bis auf den Anschlag!!! Denke beim Schließen der Formen kommt ja nur noch oben Harz drauf und es wird sich nicht leicht festkleben aber falls doch kann ich immer noch ein wenig nachschlagen und dann den Verbinder herausziehen ...das wäre zumindest der Plan :-) ansonst wirds eng :-)

......hoffe ich konnte es einigermaßen verständlich erklären ..ansonst nachfragen ....

LG

Tecki