Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Wilde Hummel drucken

- Ersteller wersy

- Erstellt am

wersy

User

Bombenstabil

Bombenstabil

Hallo JOJU,

keine Sorge, vorn ist es wie ein Konus, und hinten wird es durch den stabilen Ring des Mittelteils gestützt.

Die Hülle muss wohl doch 1 mm dick sein.

Bombenstabil

Hallo Michael,

gerne habe ich das ausgedruckt - Aber der Rumpf ist schon sehr gross - meinst Du nicht, das dort noch ein Innenskelett reinmüsste, wie im Original ?

Die grossen Flächen werden sonst sehr schnell zusammengedrückt vermute ich .

Gruß

JOJU

Hallo JOJU,

keine Sorge, vorn ist es wie ein Konus, und hinten wird es durch den stabilen Ring des Mittelteils gestützt.

Die Hülle muss wohl doch 1 mm dick sein.

In meinen bescheidenen Versuchen mit Brushlessantrieben und 3D-Druck bin ich zu dem Schluß gekommen, dass es immer eine Überlegung wert ist, den Motorspant doch aus Holz zu fertigen und diesen dann ins Modell zu integrieren.

Ich kann zwar nicht mit Sicherheit sagen, was im Einzelfall die Ursache ist, wenn sich der Motor mit ´nem Knall verabschiedet, tippe aber auf Stabilitätsverlust durch Wärme und hatte mit der Holtplatte nie wieder ein Problem.

... nur mal so als Gedankeneinwurf.

Ich kann zwar nicht mit Sicherheit sagen, was im Einzelfall die Ursache ist, wenn sich der Motor mit ´nem Knall verabschiedet, tippe aber auf Stabilitätsverlust durch Wärme und hatte mit der Holtplatte nie wieder ein Problem.

... nur mal so als Gedankeneinwurf.

wersy

User

Hallo Michael,

ich kann es ja mal in PLA/ oder PETG drucken mit 0,8 mm - Ist ein Versuch wert

Gruß

JOJU

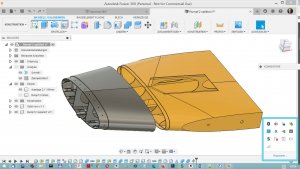

Hallo JOJU,

für das Vorderteil habe ich mit 0,8 mm Wandstärke doch Bedenken.

In 1 mm ist es das stabilste Teil des ganzen Rumpfes.

Leider kann ich die Wandstärke vom gelochten Teil nicht mehr verändern. Wie schon so oft, bei komplizierteren Teilen hört in Fusion die Parametrie auf.

Ich könnte dir höchstens eine Bohrschablone zeichnen, um das 1 mm Teil nachträglich mit Schrauböchern versehen zu können.

Bei 1 mm Wandstärke ergibt sich nur ein umlaufender Spalt von 0,05 mm. Bei mir passt es aber drauf, weil etwa 10 mm fehlen. Da hatte der Drucker einfach nicht weiter gedruckt...

Eben habe ich doch noch eine von über 200 Sicherungen gefunden, wo die Hülle noch 1 mm dick ist. Da kann ich die Schraubenlöcher noch einbringen.

Gut, dass ich so oft gesichert habe!

Da kann ich die Schraubenlöcher noch einbringen.

Ich verklebe eh immer alles

daher vermisse ich die Schraublöcher nicht.

daher vermisse ich die Schraublöcher nicht.kurzer Status mit LW PLA

Noch nicht alles fertig daher die Fragezeichen

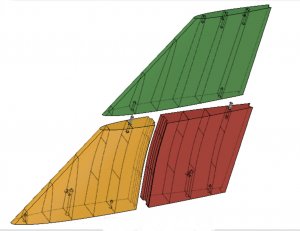

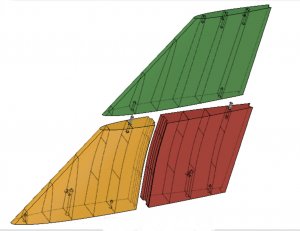

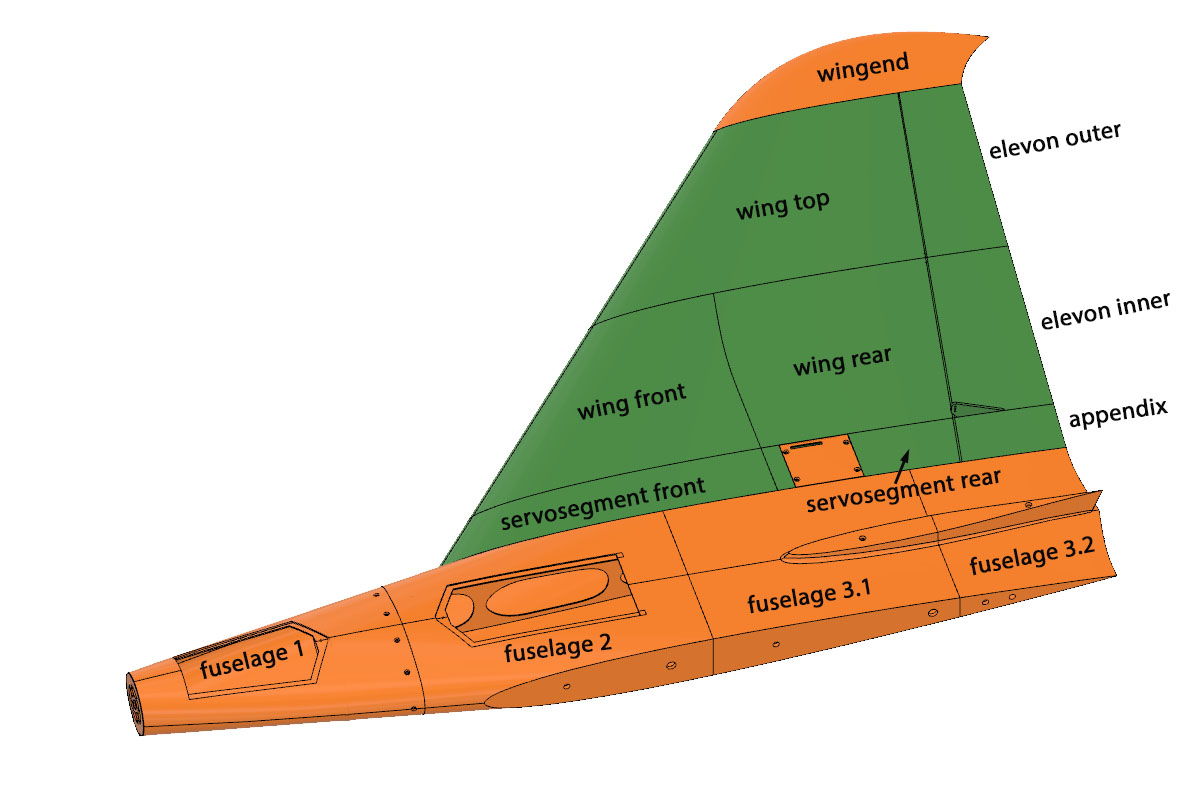

Hier zum Vergleich die Einzelteile in LW-PLA geduckt:

Rumpf vorn 1 mm ? g

Rumpf Mitte ? g

Rumpf hinten ? g

Lukendeckel ? g

Verbinder ? g

Leitwerk ? g

Servosegment ? g

Flügel 78,6 g

Flügelende 7 g

Ruder 14,3 g

Servoeinsatz ? g

Hallo Michael,

ich konnte wieder nicht an mich halten ....... Und habe auf die Schnelle einen eigenen kleinen Rumpf entworfen, da ich bei Deiner grossen Version einfach keine Stabilität bekommen habe bis her .... Aber ich bleibe dran !

Schau mal kleiner Rumpf ist ein komplett neuer Flieger mit etwas zu gross geratenem Seitenleitwerk:

Gruß

JOJU

ich konnte wieder nicht an mich halten ....... Und habe auf die Schnelle einen eigenen kleinen Rumpf entworfen, da ich bei Deiner grossen Version einfach keine Stabilität bekommen habe bis her .... Aber ich bleibe dran !

Schau mal kleiner Rumpf ist ein komplett neuer Flieger mit etwas zu gross geratenem Seitenleitwerk:

Gruß

JOJU

wersy

User

Hallo JOJU,

sagenhaft, was du wieder zusammenstrickst! Sieht klasse aus.

Einmal werden die Flieger größer - dann wieder kleiner.

Hätte ich mir eigentlich denken können, aus allem machst du ein Baukastensystem.

Ja, das Leitwerk sieht etwas groß aus.

Das könntest du doch als Tragfläche für ein noch kleineres Modell nehmen…

sagenhaft, was du wieder zusammenstrickst! Sieht klasse aus.

Einmal werden die Flieger größer - dann wieder kleiner.

Hätte ich mir eigentlich denken können, aus allem machst du ein Baukastensystem.

Ja, das Leitwerk sieht etwas groß aus.

Das könntest du doch als Tragfläche für ein noch kleineres Modell nehmen…

wersy

User

Hummel fliegt wie gedruckt

Hummel fliegt wie gedruckt

Hallo,

gestern kam die Plaste Hummel endlich in die Luft!

Mit minimalem Antrieb kann von "wild" nicht die Rede sein. So ging es eher geruhsam zur Sache, und Pilot Andreas kommentiert: "So was von schön und schmerzlos…".

Den Ton musste ich wegen zu lauten Nebengeräuschen abschalten.

Weniger schön ist die Videoqualität, die auf Youtube zusätzlich gelitten hat:

Ein großes Dankeschön an Gerd Wegner!

Als ich 2013 mit Gerd in regem Kontakt war, hätte ich mir nicht träumen lassen, dass ich einmal seine Wilde Hummel drucken würde.

Anhang anzeigen 2336503

Hummel fliegt wie gedruckt

Hallo,

gestern kam die Plaste Hummel endlich in die Luft!

Mit minimalem Antrieb kann von "wild" nicht die Rede sein. So ging es eher geruhsam zur Sache, und Pilot Andreas kommentiert: "So was von schön und schmerzlos…".

Den Ton musste ich wegen zu lauten Nebengeräuschen abschalten.

Weniger schön ist die Videoqualität, die auf Youtube zusätzlich gelitten hat:

Ein großes Dankeschön an Gerd Wegner!

Als ich 2013 mit Gerd in regem Kontakt war, hätte ich mir nicht träumen lassen, dass ich einmal seine Wilde Hummel drucken würde.

Anhang anzeigen 2336503

wersy

User

Kleinere Druckteile

Kleinere Druckteile

Hallo,

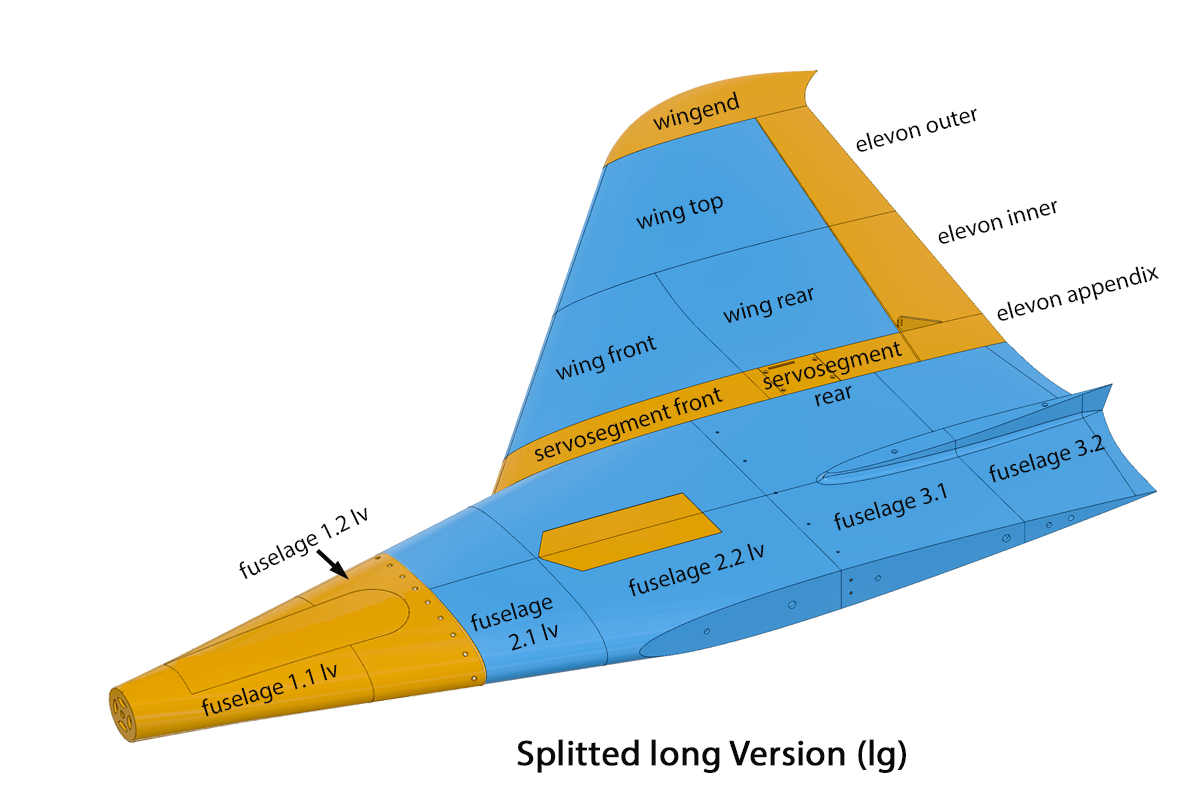

für kleinere Drucker mit 220 x 220 x 250 Druckraum habe ich die Tragfläche und den Rumpf weiter unterteilt.

Die Tragfläche nach dem selben Prinzip wie beim Buratinu, mit 4 mm Passlöcher zum Ausrichten beim Verkleben.

Nach innen hin dient das Servosegment mit entsprechenden Passlöchern als Schablone zum Ausrichten:

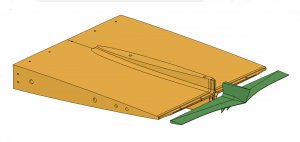

Das mittlere Rumpfteil hat vorn eine Steckverbindung:

Das hintere Rumpfteil hat hinten nur eine kurze Steckverbindung. Die beiden 4 mm Steckverbindungen für das Leitwerk werden dadurch nicht getrennt:

Ray hat die Tragfläche bereits LW PLA gedruckt.

Bin gespannt, wie damit der Rumpf wird.

Kleinere Druckteile

Hallo,

für kleinere Drucker mit 220 x 220 x 250 Druckraum habe ich die Tragfläche und den Rumpf weiter unterteilt.

Die Tragfläche nach dem selben Prinzip wie beim Buratinu, mit 4 mm Passlöcher zum Ausrichten beim Verkleben.

Nach innen hin dient das Servosegment mit entsprechenden Passlöchern als Schablone zum Ausrichten:

Das mittlere Rumpfteil hat vorn eine Steckverbindung:

Das hintere Rumpfteil hat hinten nur eine kurze Steckverbindung. Die beiden 4 mm Steckverbindungen für das Leitwerk werden dadurch nicht getrennt:

Ray hat die Tragfläche bereits LW PLA gedruckt.

Bin gespannt, wie damit der Rumpf wird.

wersy

User

Hummel ist online

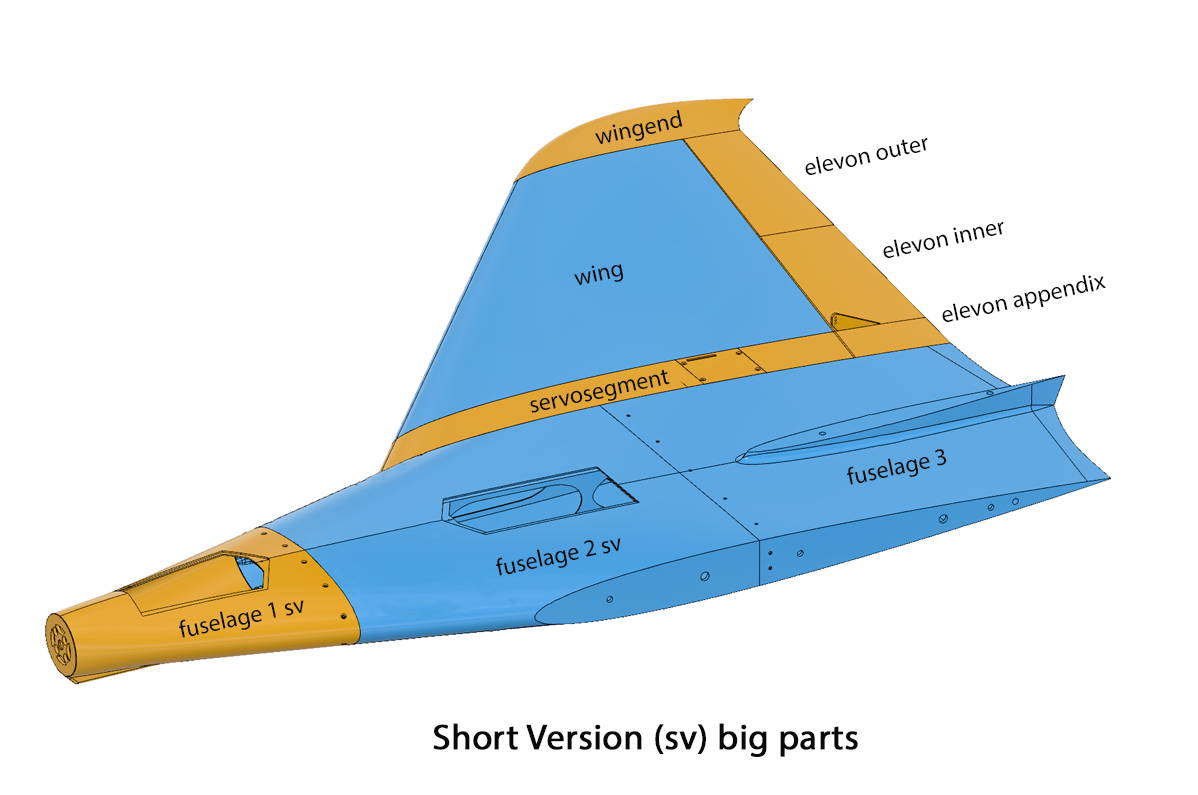

Habe nun endlich mal die große Hummel hochgeladen: https://www.thingiverse.com/thing:4613849

Alle Teile sind so geteilt, dass man sie auch mit einem normalen Drucker drucken kann.

Rumpf 3 ist für beide Versionen identisch, wie auch die Flügel, Rumpfverbinder und die Finne.

Es gibt noch einen kürzeren Rumpf, damit man problemlos schwerere Lipos einsetzen kann. Bei dem langen Rumpf konnte ich nur einen 1300 mAh 3S Lipo benutzen, und nur bis ran an das vordere Steckungsrohr schieben.

Ohne zweite Montageöffnung war das außerdem recht umständlich.

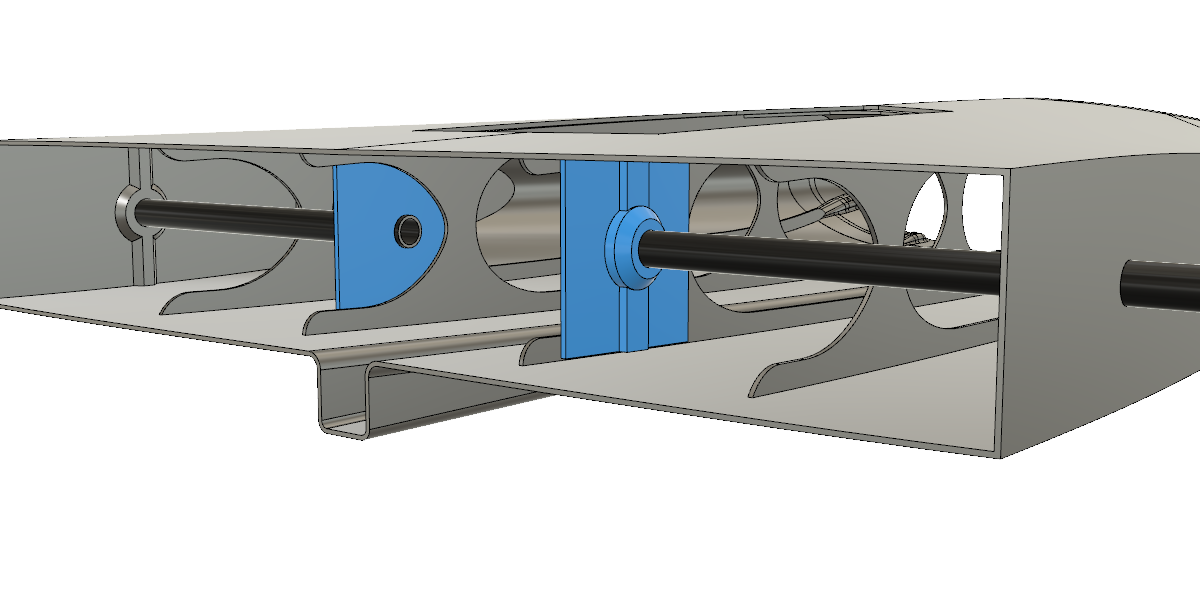

Notfalls kann man das Rohr aber unterbrechen. Dazu wird jeweils eine Lagerscheiben an die innere Rippe geklebt:

Die Teile für den kürzeren Rumpf lade ich extra hoch, damit es nicht gar zu unübersichtlich wird. Mit geteilten und ungeteilten Teilen sind es so schon 32 STLs.

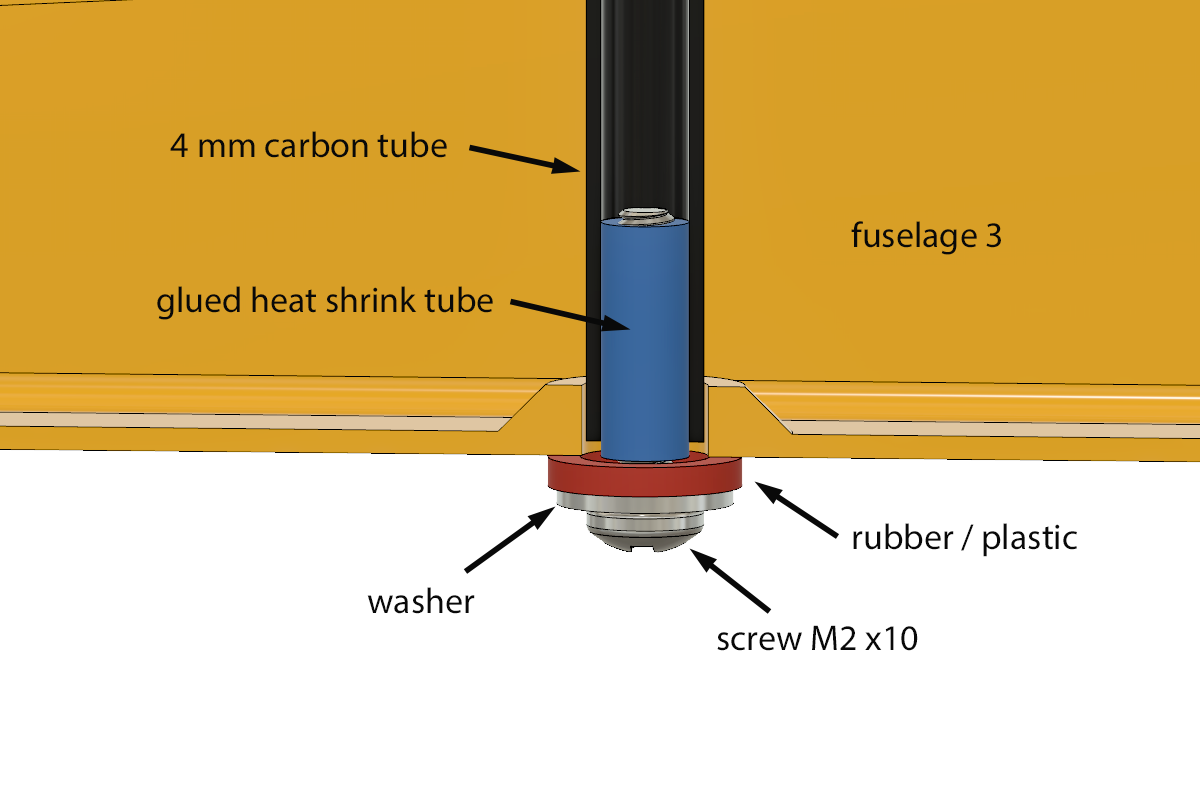

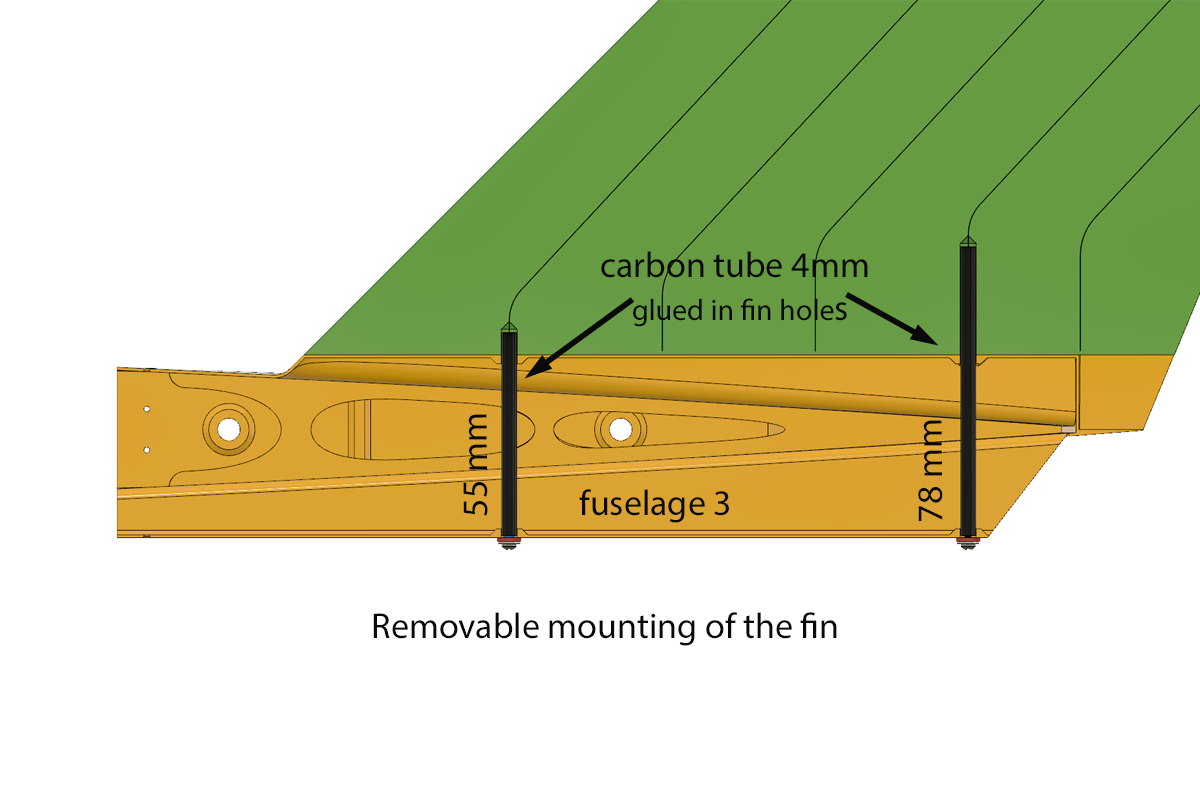

Für die Befestigung der Finne habe ich einen Schrumpfschlauch in das Kohlerohr geklebt.

Da lässt sich prima eine M2 Schraube eindrehen. Damit die Finne ständig mit Spannung anliegt, ist unter der U-Scheibe ein Stückchen Gummischlauch:

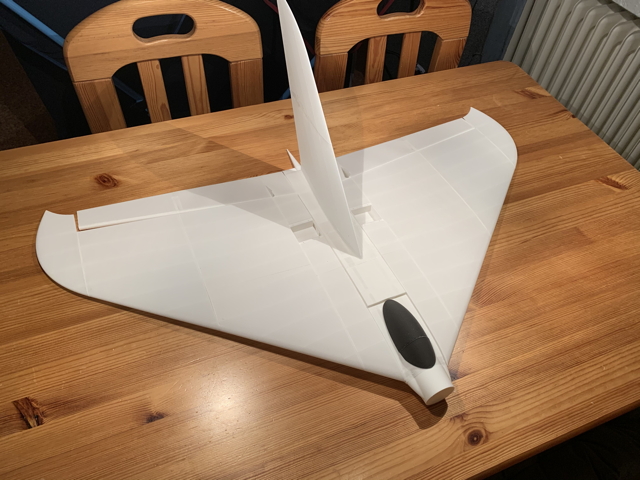

Mit dem kürzeren Rumpf sieht die Hummel dann so aus:

Habe nun endlich mal die große Hummel hochgeladen: https://www.thingiverse.com/thing:4613849

Alle Teile sind so geteilt, dass man sie auch mit einem normalen Drucker drucken kann.

Rumpf 3 ist für beide Versionen identisch, wie auch die Flügel, Rumpfverbinder und die Finne.

Es gibt noch einen kürzeren Rumpf, damit man problemlos schwerere Lipos einsetzen kann. Bei dem langen Rumpf konnte ich nur einen 1300 mAh 3S Lipo benutzen, und nur bis ran an das vordere Steckungsrohr schieben.

Ohne zweite Montageöffnung war das außerdem recht umständlich.

Notfalls kann man das Rohr aber unterbrechen. Dazu wird jeweils eine Lagerscheiben an die innere Rippe geklebt:

Die Teile für den kürzeren Rumpf lade ich extra hoch, damit es nicht gar zu unübersichtlich wird. Mit geteilten und ungeteilten Teilen sind es so schon 32 STLs.

Für die Befestigung der Finne habe ich einen Schrumpfschlauch in das Kohlerohr geklebt.

Da lässt sich prima eine M2 Schraube eindrehen. Damit die Finne ständig mit Spannung anliegt, ist unter der U-Scheibe ein Stückchen Gummischlauch:

Mit dem kürzeren Rumpf sieht die Hummel dann so aus:

wersy

User

Von JOJU kam die Idee, auch die Hummel zu verkleinern:

Inzwischen habe ich diese Version umgesetzt, allerdings mit etwas breiterem und längerem Rumpf:

Mit 1200 KV Motor und 6,5“ Propellersteigung an einem 4S Lipo dürfte die Mini Hummel um einiges schneller werden.

Die Tragflächenbelastung ist nun 38 g/qdm (34 g/gdm Wilde Hummel)

Mit den aufgeteilten Tragflächen, und dem geteilten hinteren Rumpfteil, lässt sich der Delta auch mit kleineren Druckern drucken.

Die STLs stehen nun auf Thingiverse zur Verfügung:

https://www.thingiverse.com/thing:4614763

Ich hoffe, dass wir die Kleine am kommenden Wochenende endlich mal in die Luft bekommen

Inzwischen habe ich diese Version umgesetzt, allerdings mit etwas breiterem und längerem Rumpf:

Mit 1200 KV Motor und 6,5“ Propellersteigung an einem 4S Lipo dürfte die Mini Hummel um einiges schneller werden.

Die Tragflächenbelastung ist nun 38 g/qdm (34 g/gdm Wilde Hummel)

Mit den aufgeteilten Tragflächen, und dem geteilten hinteren Rumpfteil, lässt sich der Delta auch mit kleineren Druckern drucken.

Die STLs stehen nun auf Thingiverse zur Verfügung:

https://www.thingiverse.com/thing:4614763

Ich hoffe, dass wir die Kleine am kommenden Wochenende endlich mal in die Luft bekommen

wersy

User

Endlich ist nun auch die Mini Hummel geflogen.

Wie erwartet, war sie deutlich schneller als die größere Version.

Und bei dem Wind war die höhere Flächenbelastung auch nicht verkehrt.

Äußerst sparsam musste Andreas mit den Querrudern umgehen, die hätten nur halb so große Ausschläge haben dürfen, und mehr Expo.

Im Landeanflug ist auch ein leichtes Pendeln zu sehen

Vom Video konnte ich noch weniger verwenden, als beim Delta von Andreas.

Aus 6 Minuten Film konnte ich mit Ach und Krach gerade mal eine Minute zusammenstückeln.

Und da zu den Windgeräuschen auch noch ein Verbrenner vor sich hintuckerte, habe ich den Ton ganz weggelassen.

Ich habe den Eindruck, dass bei wolkenlosem Himmel der Autofokus noch schlechter funktioniert.

An diesem Tag hätte ich so gerne einen der beiden Stephans (sbuerger oder StephanB) zur Seite gehabt. Die haben nicht nur weitaus bessere Kameras - die können sie auch besser und ruhiger bedienen…

Wie erwartet, war sie deutlich schneller als die größere Version.

Und bei dem Wind war die höhere Flächenbelastung auch nicht verkehrt.

Äußerst sparsam musste Andreas mit den Querrudern umgehen, die hätten nur halb so große Ausschläge haben dürfen, und mehr Expo.

Im Landeanflug ist auch ein leichtes Pendeln zu sehen

Vom Video konnte ich noch weniger verwenden, als beim Delta von Andreas.

Aus 6 Minuten Film konnte ich mit Ach und Krach gerade mal eine Minute zusammenstückeln.

Und da zu den Windgeräuschen auch noch ein Verbrenner vor sich hintuckerte, habe ich den Ton ganz weggelassen.

Ich habe den Eindruck, dass bei wolkenlosem Himmel der Autofokus noch schlechter funktioniert.

An diesem Tag hätte ich so gerne einen der beiden Stephans (sbuerger oder StephanB) zur Seite gehabt. Die haben nicht nur weitaus bessere Kameras - die können sie auch besser und ruhiger bedienen…

HAJU-69

User

Hallo Michael (wersy),

zuerst beste Wünsche für Dich für ein frohes und gesundes Jahr 2021.

Nun hat es doch eine ganze Zeit gedauert, bis bei mir die "kurze wilde Hummel" zumindest rohbaufertig ist. Die Weihnachtszeit ergab wenig Freiraum für das Hobby - Weihnachtsgeschenke drucken stand in den letzten Wochen eher auf der Tagesordnung.

Irgendwie habe ich mir schwer getan beim Druck der Hummel - Die Tragflächen in LW-PLA gingen wie gewohnt, aber mit den Queerrudern bin ich überhaupt nicht zurecht gekommen. Es geht um die 4 mm Durchführung für die Aufhängung. Ich habe viel an den Druckeinstellungen justiert, aber die Bohrung war immer etwas zu klein für ein 4 mm Carbonstab. Das Problem hatte ich bei gleichen Druckeinstellungen weder beim Buratinu noch beim Speedy.

Ich habe dann als Ausweg 3 mm Carbonstäbe für die Aufhängung der Querruder genommen und diese dann an den Enden durch eine Hülse

6x4 mm geführt. Ich muss bei Gelegenheit mal schauen, wo bei mir das Problem dafür liegt.

Den Rumpf habe ich wieder in PETG gedruckt. Die Nase (0,8 mm Wandstärke) habe ich vorsichtshalber mit zwei Balsarippen verstärkt.

Nun soll es um den Feinschliff und den Einbau der Komponenten gehen. Ich bin schon gespannt, ob sich die Hummel in der Luft genauso wohlfühlt wie die "Buratinus" (Videos - wie versprochen - stehen noch aus, werden aber nachgeliefert )

)

Hier noch ein paar Gewichtsangaben zur Wilden Hummel ( kurze Version):

Rumpf komplett (PETG) - alle Druckteile - ohne Finne: 365 g

Finne komplett (PETG) - nur Druckteile : 62 g

Tragfläche ohne Querruder (pro Seite) in LW-PLA: 138 g - die LW-PLA-Teile sind mit goldgelber ACRYL-Mattfarbe überstrichen

Querruder (pro Seite) in LW-PLA : 20,5 g

Rohbaufertig - alle Druckteile ohne Holme : 744 g

Ich hoffe auf ein Abfluggewicht von 1150 - 1200 g zu kommen, je nach Akku.

Gruß

Hans-Jürgen

zuerst beste Wünsche für Dich für ein frohes und gesundes Jahr 2021.

Nun hat es doch eine ganze Zeit gedauert, bis bei mir die "kurze wilde Hummel" zumindest rohbaufertig ist. Die Weihnachtszeit ergab wenig Freiraum für das Hobby - Weihnachtsgeschenke drucken stand in den letzten Wochen eher auf der Tagesordnung.

Irgendwie habe ich mir schwer getan beim Druck der Hummel - Die Tragflächen in LW-PLA gingen wie gewohnt, aber mit den Queerrudern bin ich überhaupt nicht zurecht gekommen. Es geht um die 4 mm Durchführung für die Aufhängung. Ich habe viel an den Druckeinstellungen justiert, aber die Bohrung war immer etwas zu klein für ein 4 mm Carbonstab. Das Problem hatte ich bei gleichen Druckeinstellungen weder beim Buratinu noch beim Speedy.

Ich habe dann als Ausweg 3 mm Carbonstäbe für die Aufhängung der Querruder genommen und diese dann an den Enden durch eine Hülse

6x4 mm geführt. Ich muss bei Gelegenheit mal schauen, wo bei mir das Problem dafür liegt.

Den Rumpf habe ich wieder in PETG gedruckt. Die Nase (0,8 mm Wandstärke) habe ich vorsichtshalber mit zwei Balsarippen verstärkt.

Nun soll es um den Feinschliff und den Einbau der Komponenten gehen. Ich bin schon gespannt, ob sich die Hummel in der Luft genauso wohlfühlt wie die "Buratinus" (Videos - wie versprochen - stehen noch aus, werden aber nachgeliefert

)

)Hier noch ein paar Gewichtsangaben zur Wilden Hummel ( kurze Version):

Rumpf komplett (PETG) - alle Druckteile - ohne Finne: 365 g

Finne komplett (PETG) - nur Druckteile : 62 g

Tragfläche ohne Querruder (pro Seite) in LW-PLA: 138 g - die LW-PLA-Teile sind mit goldgelber ACRYL-Mattfarbe überstrichen

Querruder (pro Seite) in LW-PLA : 20,5 g

Rohbaufertig - alle Druckteile ohne Holme : 744 g

Ich hoffe auf ein Abfluggewicht von 1150 - 1200 g zu kommen, je nach Akku.

Gruß

Hans-Jürgen

wersy

User

Hallo Hans-Jürgen,

Danke, dir auch alles Gute und Gesundheit im neuen Jahr!

Ich hatte mir schon Gedanken gemacht, wie du wohl die Hummel mit Ornamenten und Schriftzügen versehen wirst. Stattdessen kein bisschen LW PLA weiß.

Die Farben machen sich gut, schwarz und gelb sieht nach Hummel aus. Sind auch die gelben Rumpfteile gestrichen, oder ist es Zufall, dass die Farben sehr übereinstimmen?

Das obere Finnenteil hast du geteilt, und die Randbögen sind sicher auch aus PETG.

Dass die Löcher in den Rudern enger ausgefallen sind, ist meine Schuld.

4,3 mm Durchmesser wie beim Buratinu war mir etwas zu weit, deswegen habe ich sie bei der Hummel 4,25 mm gezeichnet. Wenn dann die Kalibrierung, Kühlung vielleicht auch das Material differiert, ändert sich der Durchmesser. Besonders wenn weniger gekühlt wird schrumpft die Hülse, zumindest bei PLA.

Bei etlichen Teilen habe ich die Durchmesser der Löcher (Tragfläche, Ruder) angegeben. Das hätte ich auch bei der Hummel machen sollen. Falls jemand mit den Durchmessern nicht zurechtkommt, kann ich auch Teile mit anderen Durchmessern hochladen. Also gleich Bescheid sagen.

Deine Teile sind fast alle schwerer als meine. Bei den PETG Teilen liegt es aber daran, dass du mehr stückeln musstest.

Rumpf (lange Version): 19 g weniger

Finne: 15 g weniger

Was mich aber wundert: Auch deine LW PLA Tragfläche ist schwerer als meine aus PLA.

Meine wiegt 2 g weniger.

Deutlich schwerer ist mein Ruder, das wiegt 9 gmehr.

Am Ende wirst du wohl auch auf etwa 1200 g kommen.

Welchen Motor und welchen Lipo hast du vorgesehen?

Die Flugeigenschaften unterscheiden sich natürlich deutlich vom Buratinu. Die Hummel ist eher zum Heizen. Mit dem symmetrischen Profil ist Rückenflug leicht und die Rollen sehen gleich besser aus.

Willst du ihn flitschen?

Danke, dir auch alles Gute und Gesundheit im neuen Jahr!

Ich hatte mir schon Gedanken gemacht, wie du wohl die Hummel mit Ornamenten und Schriftzügen versehen wirst. Stattdessen kein bisschen LW PLA weiß.

Die Farben machen sich gut, schwarz und gelb sieht nach Hummel aus. Sind auch die gelben Rumpfteile gestrichen, oder ist es Zufall, dass die Farben sehr übereinstimmen?

Das obere Finnenteil hast du geteilt, und die Randbögen sind sicher auch aus PETG.

Dass die Löcher in den Rudern enger ausgefallen sind, ist meine Schuld.

4,3 mm Durchmesser wie beim Buratinu war mir etwas zu weit, deswegen habe ich sie bei der Hummel 4,25 mm gezeichnet. Wenn dann die Kalibrierung, Kühlung vielleicht auch das Material differiert, ändert sich der Durchmesser. Besonders wenn weniger gekühlt wird schrumpft die Hülse, zumindest bei PLA.

Bei etlichen Teilen habe ich die Durchmesser der Löcher (Tragfläche, Ruder) angegeben. Das hätte ich auch bei der Hummel machen sollen. Falls jemand mit den Durchmessern nicht zurechtkommt, kann ich auch Teile mit anderen Durchmessern hochladen. Also gleich Bescheid sagen.

Deine Teile sind fast alle schwerer als meine. Bei den PETG Teilen liegt es aber daran, dass du mehr stückeln musstest.

Rumpf (lange Version): 19 g weniger

Finne: 15 g weniger

Was mich aber wundert: Auch deine LW PLA Tragfläche ist schwerer als meine aus PLA.

Meine wiegt 2 g weniger.

Deutlich schwerer ist mein Ruder, das wiegt 9 gmehr.

Am Ende wirst du wohl auch auf etwa 1200 g kommen.

Welchen Motor und welchen Lipo hast du vorgesehen?

Die Flugeigenschaften unterscheiden sich natürlich deutlich vom Buratinu. Die Hummel ist eher zum Heizen. Mit dem symmetrischen Profil ist Rückenflug leicht und die Rollen sehen gleich besser aus.

Willst du ihn flitschen?

HAJU-69

User

Hallo Michael,

Deine Gewichtsangaben bestätigen mein Gefühl, welches ich beim Druck der Hummel hatte. Ich habe irgendwie zu sehr auf die zukünftige Stabilität der Teile geschaut und bin sehr großzügig mit dem Filament umgegangen - sowohl beim Rumpf - als auch noch mehr bei den Flächen. Eins kann ich aber sagen - die Flächen gehören bestimmt zu den schwersten LW-PLA Flächen (pro qdm), die je gedruckt wurden . Dafür sind sie aber auch erschreckend stabil - also unterm Strich wohl keine so gute Lösung, wenn der Flieger leicht werden sollte. Ich bin selbst etwas erschrocken über das Ergebnis.

. Dafür sind sie aber auch erschreckend stabil - also unterm Strich wohl keine so gute Lösung, wenn der Flieger leicht werden sollte. Ich bin selbst etwas erschrocken über das Ergebnis.

Ich lasse das jetzt so und bringe die Hummel erst mal in die Luft. Wenn sich dann tatsächlich wieder das breite Grinsen bezüglich der Flugeigenschaften einstellt (wie beim Buratinu geschehen), dann geht ein zweites - leichteres Exemplar in den Druck mit all den Erkenntnissen, die ich aus meinen Fehlern beim Bau der jetzigen Hummel gewonnen habe.

Zu Deinen Fragen .....

Die Randbögen sind auch aus LW-PLA - natura und rot lackiert (aber auch recht massiv gedruckt und damit relativ schwer). Im Sommer werde ich mir schattige Plätzchen suchen müssen (wegen der roten Farbe). Das LW-PLA lässt sich wunderbar mit wasserlöslicher-Acryl-Farbe hauchdünn mit dem Pinsel bemalen. Gewichtsmäßig ist das eher kein Problem (< 10 g pro Fläche). Ich hatte das Glück , dass die gelbe Acryl-Farbe fast genau den Farbton des gelben PETG hat.

Die Finne besteht aus den beiden Teilen - rot und gelb (PETG). Ich habe das obere Teil nur zur besseren Sichtbarkeit oben schwarz gestrichen.

Der Motor kommt aus einem früheren Modell und ist in den Abmaßen und Daten etwa gleich dem NTM Prop 28-30 / 1200KV /400W.

Als Akku habe ich mir einen LiPo 3S mit 1500 mAh vorgestellt. Zumindest sollte diese Motorisierung für die ersten Starts und Tests ausreichend sein. Das "Heizen" steht dabei noch nicht zur Debatte.

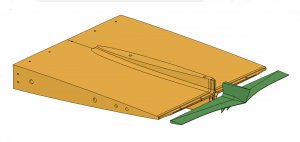

Ich habe an der Hummel meine Standard-Kufe (genau wie an den Buratinus und dem Speedy) sowie einen kleinen einfachen Messing-Starthaken angebracht. Das hatte sich in der Vergangenheit gut bewährt. Der Start soll wieder mit der Flitsche erfolgen - bin gespannt, ob sich die Hummel später auch aus der Hand (ohne Helfer) starten lässt.

Hier noch ein Bild von Kufe und Starthaken sowie dem Balsa-Motorschott zur Stabilisierung.

Übrigens haben mich Deine Gewichtsangaben seit gestern nicht mehr in Ruhe gelassen - mit dem Ergebnis, dass eine neue Rolle LW-PLA im Drucker liegt und ein 2. (deutlich leichterer) Satz Hummel-Tragflächen ab heute in Arbeit ist ....

Gruß

Hans-Jürgen

Deine Gewichtsangaben bestätigen mein Gefühl, welches ich beim Druck der Hummel hatte. Ich habe irgendwie zu sehr auf die zukünftige Stabilität der Teile geschaut und bin sehr großzügig mit dem Filament umgegangen - sowohl beim Rumpf - als auch noch mehr bei den Flächen. Eins kann ich aber sagen - die Flächen gehören bestimmt zu den schwersten LW-PLA Flächen (pro qdm), die je gedruckt wurden

. Dafür sind sie aber auch erschreckend stabil - also unterm Strich wohl keine so gute Lösung, wenn der Flieger leicht werden sollte. Ich bin selbst etwas erschrocken über das Ergebnis.

. Dafür sind sie aber auch erschreckend stabil - also unterm Strich wohl keine so gute Lösung, wenn der Flieger leicht werden sollte. Ich bin selbst etwas erschrocken über das Ergebnis.Ich lasse das jetzt so und bringe die Hummel erst mal in die Luft. Wenn sich dann tatsächlich wieder das breite Grinsen bezüglich der Flugeigenschaften einstellt (wie beim Buratinu geschehen), dann geht ein zweites - leichteres Exemplar in den Druck mit all den Erkenntnissen, die ich aus meinen Fehlern beim Bau der jetzigen Hummel gewonnen habe.

Zu Deinen Fragen .....

Die Randbögen sind auch aus LW-PLA - natura und rot lackiert (aber auch recht massiv gedruckt und damit relativ schwer). Im Sommer werde ich mir schattige Plätzchen suchen müssen (wegen der roten Farbe). Das LW-PLA lässt sich wunderbar mit wasserlöslicher-Acryl-Farbe hauchdünn mit dem Pinsel bemalen. Gewichtsmäßig ist das eher kein Problem (< 10 g pro Fläche). Ich hatte das Glück , dass die gelbe Acryl-Farbe fast genau den Farbton des gelben PETG hat.

Die Finne besteht aus den beiden Teilen - rot und gelb (PETG). Ich habe das obere Teil nur zur besseren Sichtbarkeit oben schwarz gestrichen.

Der Motor kommt aus einem früheren Modell und ist in den Abmaßen und Daten etwa gleich dem NTM Prop 28-30 / 1200KV /400W.

Als Akku habe ich mir einen LiPo 3S mit 1500 mAh vorgestellt. Zumindest sollte diese Motorisierung für die ersten Starts und Tests ausreichend sein. Das "Heizen" steht dabei noch nicht zur Debatte.

Ich habe an der Hummel meine Standard-Kufe (genau wie an den Buratinus und dem Speedy) sowie einen kleinen einfachen Messing-Starthaken angebracht. Das hatte sich in der Vergangenheit gut bewährt. Der Start soll wieder mit der Flitsche erfolgen - bin gespannt, ob sich die Hummel später auch aus der Hand (ohne Helfer) starten lässt.

Hier noch ein Bild von Kufe und Starthaken sowie dem Balsa-Motorschott zur Stabilisierung.

Übrigens haben mich Deine Gewichtsangaben seit gestern nicht mehr in Ruhe gelassen - mit dem Ergebnis, dass eine neue Rolle LW-PLA im Drucker liegt und ein 2. (deutlich leichterer) Satz Hummel-Tragflächen ab heute in Arbeit ist ....

Gruß

Hans-Jürgen

HAJU-69

User

Hallo Michael,

ich habe eine Frage - Du berichtest (weiter oben) über eine Rumpfnase mit 1mm Wandstärke. Ist dies die lange oder die kurze Version? Ich würde mich freuen, wenn Du eine STL mit kurzer Version und 1mm Wandstärke noch in Deinem Fundus hast und diese zur Verfügung stellen kannst. Aber bitte nur, wenn diese Version bereits bei Dir vorhanden ist und sich der Aufwand dafür in Grenzen hält.

Ich bin gerade dabei und drucke eine zweite "leichte (kurze) Hummel", da sich momentan das Flugwetter für einen Erststart der "schweren" Hummel sehr in Grenzen hält und genügend Zeit für den Druck da ist. Wir haben heute hier im Westerwald etwa 20 cm Neuschnee und alles ist grau in grau - wohl eher kein guter Zeitpunkt zum Test der Hummel.

Ich werde in den nächsten Tagen über den Fortschritt beim Druck und die erreichten (Gewichts- und Festigkeits-)Ergebnisse beim LW-PLA-Druck berichten. Möglicherweise sind dann auch Anregungen für weitere "Hummel-Piloten" daraus erkennbar. Das würde mich sehr freuen.

Viele Grüße

Hans-Jürgen

ich habe eine Frage - Du berichtest (weiter oben) über eine Rumpfnase mit 1mm Wandstärke. Ist dies die lange oder die kurze Version? Ich würde mich freuen, wenn Du eine STL mit kurzer Version und 1mm Wandstärke noch in Deinem Fundus hast und diese zur Verfügung stellen kannst. Aber bitte nur, wenn diese Version bereits bei Dir vorhanden ist und sich der Aufwand dafür in Grenzen hält.

Ich bin gerade dabei und drucke eine zweite "leichte (kurze) Hummel", da sich momentan das Flugwetter für einen Erststart der "schweren" Hummel sehr in Grenzen hält und genügend Zeit für den Druck da ist. Wir haben heute hier im Westerwald etwa 20 cm Neuschnee und alles ist grau in grau - wohl eher kein guter Zeitpunkt zum Test der Hummel.

Ich werde in den nächsten Tagen über den Fortschritt beim Druck und die erreichten (Gewichts- und Festigkeits-)Ergebnisse beim LW-PLA-Druck berichten. Möglicherweise sind dann auch Anregungen für weitere "Hummel-Piloten" daraus erkennbar. Das würde mich sehr freuen.

Viele Grüße

Hans-Jürgen

wersy

User

Hallo Hans-Jürgen,

die 1 mm Nase habe ich nur für die lange Version gezeichnet. Da diese Version aber sehr frontlastig wurde, bin ich auf 0,8 mm gegangen.

In PETG ist das Teil sicherlich noch flexibler, es müsste aber stabil genug sein. Die Formstabilität wird erst erreicht, wenn es mit allen Schrauben an den Rahmen des Anschlussteiles verbunden ist.

Wegen der komplizierten Einfassung der Lukenöffnung, ist es nicht möglich, die Wand einfach zu verdicken. Es müsst neu gezeichnet werden.

Es wäre eher möglich, innen Stringer längs und/oder quer anzubringen.

Stringer in Längsrichtung (0,8 mm dick, 3 oder 4 mm hoch) würde keine zusätzlichen Leerfahrten erzeugen. In Querrichtung (ca. 4 x 4 mm) fällt aber Infill an. Da würde aber eine Verstärkung reichen.

die 1 mm Nase habe ich nur für die lange Version gezeichnet. Da diese Version aber sehr frontlastig wurde, bin ich auf 0,8 mm gegangen.

In PETG ist das Teil sicherlich noch flexibler, es müsste aber stabil genug sein. Die Formstabilität wird erst erreicht, wenn es mit allen Schrauben an den Rahmen des Anschlussteiles verbunden ist.

Wegen der komplizierten Einfassung der Lukenöffnung, ist es nicht möglich, die Wand einfach zu verdicken. Es müsst neu gezeichnet werden.

Es wäre eher möglich, innen Stringer längs und/oder quer anzubringen.

Stringer in Längsrichtung (0,8 mm dick, 3 oder 4 mm hoch) würde keine zusätzlichen Leerfahrten erzeugen. In Querrichtung (ca. 4 x 4 mm) fällt aber Infill an. Da würde aber eine Verstärkung reichen.

HAJU-69

User

Hallo Michael,

ich denke Du hast recht und es ist am besten, erst einmal zu testen, wie stabil sich die 0.8 mm PETG-Nase im Flug verhält. Zumal der zusätzlich eingebrachte Motorschott die Rumpfnase vom Gefühl her absolut ausreichend zusätzlich stabilisiert (der Bequemlichkeit halber aus 4 mm Balsa geschnitten). Das ist bestimmt auch für eine gedruckte Lösung für den Motorschott ein machbarer Weg, sollte es von der Stabilität her notwendig sein. Damit entfallen die aufwendiger zu konstruierenden Stringer (egal, ob längst oder quer).

Ich habe inzwischen die Tragflächen mit LW-PLA noch einmal gedruckt und erreiche etwa die Gewichte von _JOJU_

Wing rear 18,2 g

Wing front 20,4 g

Wing top 21,0 g

Wing end 6,3 g

Servo front 13,4 g

Servo rear 6,7 g

Jede Fläche komplett (ohne Ruder) 86 g

Die Fläche ist damit recht leicht und doch auch noch stabil genug. Die Durchführungen sitzen stramm. Alle Segmente sind nach dem Wiegen wieder mit UHUpor geklebt, aber noch nicht farblich behandelt.

Gegenwärtig sind die Rudersegmente im Druck. Hierbei sind die Cura-Einstellungen meines Erachtens noch kritischer, als beim Flächendruck der Fall. Der Steg sollte fest an der Außenwand haften und die 4 mm Bohrung möglichst maßgenau für den Carbonstab passen. Obwohl sich das LW-PLA eigentlich sehr einfach drucken lässt und eine tolle Oberfläche erzeugt, verhält es sich in Bezug auf Maßhaltigkeit recht defizil - das hängt wohl mit dem Aufschäumen zusammen - Drucktemperatur, Duchflussmenge und Maßhaltigkeit beeinflussen sich gegenseitig recht stark.

Sobald ich die Ruder gedruckt habe, reiche ich die Gewichte nach.

Grüße

Hans-Jürgen

ich denke Du hast recht und es ist am besten, erst einmal zu testen, wie stabil sich die 0.8 mm PETG-Nase im Flug verhält. Zumal der zusätzlich eingebrachte Motorschott die Rumpfnase vom Gefühl her absolut ausreichend zusätzlich stabilisiert (der Bequemlichkeit halber aus 4 mm Balsa geschnitten). Das ist bestimmt auch für eine gedruckte Lösung für den Motorschott ein machbarer Weg, sollte es von der Stabilität her notwendig sein. Damit entfallen die aufwendiger zu konstruierenden Stringer (egal, ob längst oder quer).

Ich habe inzwischen die Tragflächen mit LW-PLA noch einmal gedruckt und erreiche etwa die Gewichte von _JOJU_

Wing rear 18,2 g

Wing front 20,4 g

Wing top 21,0 g

Wing end 6,3 g

Servo front 13,4 g

Servo rear 6,7 g

Jede Fläche komplett (ohne Ruder) 86 g

Die Fläche ist damit recht leicht und doch auch noch stabil genug. Die Durchführungen sitzen stramm. Alle Segmente sind nach dem Wiegen wieder mit UHUpor geklebt, aber noch nicht farblich behandelt.

Gegenwärtig sind die Rudersegmente im Druck. Hierbei sind die Cura-Einstellungen meines Erachtens noch kritischer, als beim Flächendruck der Fall. Der Steg sollte fest an der Außenwand haften und die 4 mm Bohrung möglichst maßgenau für den Carbonstab passen. Obwohl sich das LW-PLA eigentlich sehr einfach drucken lässt und eine tolle Oberfläche erzeugt, verhält es sich in Bezug auf Maßhaltigkeit recht defizil - das hängt wohl mit dem Aufschäumen zusammen - Drucktemperatur, Duchflussmenge und Maßhaltigkeit beeinflussen sich gegenseitig recht stark.

Sobald ich die Ruder gedruckt habe, reiche ich die Gewichte nach.

Grüße

Hans-Jürgen

HAJU-69

User

Hallo,

nun die restlichen Gewichtsangaben vom Ruder und von der Finne - beides in LW-PLA gedruckt. Ich halte mich bei den Bezeichnungen dabei wieder an die englischen, wie in Thingiverse angegeben.

Elevon_appendix 2,1 g

Elevon_inner 9,1 g

Elevon_outer 6,7 g

Elevon_joint < 1 g

Gesamtgewicht pro Ruder (bereits verklebt) 18,9 g

... und das Gewicht der Finne.

fin_bottom_75 17,1 g

fin_top_175 19,6 g

Gesamtgewicht der Finne 36,7 g

Grüße

Hans-Jürgen

nun die restlichen Gewichtsangaben vom Ruder und von der Finne - beides in LW-PLA gedruckt. Ich halte mich bei den Bezeichnungen dabei wieder an die englischen, wie in Thingiverse angegeben.

Elevon_appendix 2,1 g

Elevon_inner 9,1 g

Elevon_outer 6,7 g

Elevon_joint < 1 g

Gesamtgewicht pro Ruder (bereits verklebt) 18,9 g

... und das Gewicht der Finne.

fin_bottom_75 17,1 g

fin_top_175 19,6 g

Gesamtgewicht der Finne 36,7 g

Grüße

Hans-Jürgen