Layer

Layer

Hallo Leute,

eigentlich bin ich eher ein Holzwurm, weil Holz ein wunderbarer, leichter und dennoch fester Werkstoff ist. Am 3D Drucken fasziniert mich die Einfachheit mit der man auch komplexe Formen herstellen kann. Hat man ein Teil konstruiert, ist es auch ohne viel Aufwand möglich, mehrere davon herzustellen.

Mein Ziel ist es von beiden Techniken das jeweils bessere für die jeweilige Anwendung zu wählen. So zu sagen als Komposite-Technik.

Ein großer Nachteil am Druck sind die Layer, also die einzelnen Schichten die aufeinander gelegt werden. Die untere Schicht ist ja schon fest und wird nur durch die neue Schicht, die noch flüssig ist, angeschmolzen und dadurch verbunden. Das funktioniert nicht bei allen Kunststoffen gleich gut.

Das letzte Filament ( ABS pro) war zwar recht leicht zu drucken, die Layer Haftung war aber eher bescheiden.

Wird eine Stelle beschädigt, reißt es wie ein Reißverschluss weiter auf. Wenn es rundum reißt, hat man zwei Teile.

Sieht man auch auf Videos von komplett gedruckten Fliegern, die bei einer harten Landung in mehrere Teile brechen. Dieser Schwäche möchte ich, wo es geht, durch Einlagen aus Holz oder Carbon entgegenwirken.

Reines ABS hat eine recht gute Festigkeit und auch recht gute Layer Haftung. Ist aber nicht einfach zu drucken. Es muss relativ heiß geschmolzen werden, braucht eine beheizte Druckplatte, einen umbauten Druckraum und es stinkt gewaltig nach verbranntem Plastik.

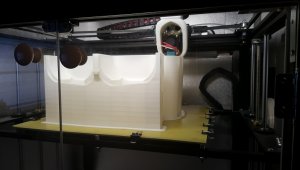

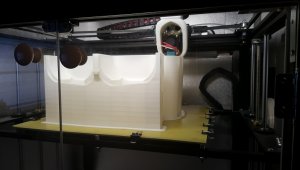

Hier sieht man ein Teil im Druck. Der Druckkopf hat eine Temperatur von ca. 275 Grad, das Filament hat aber eine Maximaltemperatur von nur 260 Grad. Der Grund dafür liegt an kurzen Strecke im Druckkopf, der ist ca. 15 mm lang. Auf dieser Strecke würde sich das Filament sonst beim Durchlauf nicht auf die Solltemperatur erwärmen. Das Heizbett hat eine Temperatur von 100 Grad. Im Druckraum ist es ca. 70 Grad warm.

Damit sich das Teil nicht an den Kanten von der Druckplatte löst, ist zusätzlich ein ca. 8 mm breiter Rand gedruckt. Der wird am fertigen Teil dann einfach abgebrochen.

Damit sich nichts verzieht, muss die Tür geschlossen bleiben bis das Druckteil fertig und vollkommen abgekühlt ist.

Ein 12 V Ventilator bläst die schädlichen Gase durch einen Schlauch in den Dachboden. Unser Haus-Marder lässt sich seit dem nicht mehr blicken.

Die Burg im Vordergrund habe ich aus dem ABS pro, das für den Flieger nicht brauchbar war, für die Enkel auf Ostern gedruckt.

Damit es im Drucker nicht zieht, ist der Abluftschlauch mit Papier verstopft. Die Luftmenge, die noch abgesaugt wird, reicht für einen geruchsfreien Wohnraum völlig aus.

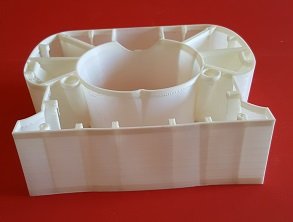

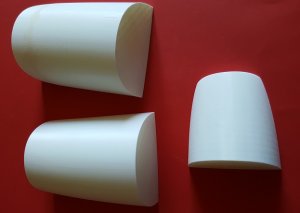

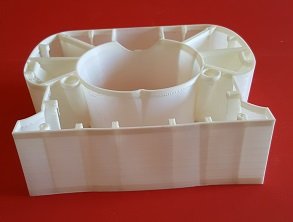

Ein paar Teile sind auch wieder gedruckt.

Stellt man die Teile aufeinander, kann man einen kleinen Spalt erkennen. Der ist aber nur ca. einen halben Millimeter groß und kann mit Kleber gefüllt werden.

Das PLA kann mich nicht so überzeugen.

Das PLA kann mich nicht so überzeugen.