grüßt euch!

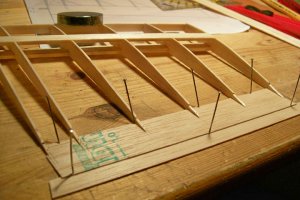

nachdem ich mir beim vth einen plan für der up 2 date (ich glaub von 1999) bestellt hab, gehts jetzt ans bauen.

der segler hat eine spannweite von 1800 mm und soll am ende wohl irgendwo um die 350 g liegen.

allerdings kann das mit dem bauen in nächster zeit etwas unregelmäßig werden, aber was solls!

nachdem ich mir beim vth einen plan für der up 2 date (ich glaub von 1999) bestellt hab, gehts jetzt ans bauen.

der segler hat eine spannweite von 1800 mm und soll am ende wohl irgendwo um die 350 g liegen.

allerdings kann das mit dem bauen in nächster zeit etwas unregelmäßig werden, aber was solls!